№

сл

о

СП

сл

Изобретение относится к прокатке металлов, в частности на листовых прокатных станах.

По основному авт. св. 9 994068, известно устройство, содержащее датчики температуры валков, регуляторы расхода охладителя на середину и края бочки валка, соединенные с переменными резисторами задатчиков теплового профиля валков, исполнительные механизмы с регулирующими клапанами, причем вход регулятора расхода охладителя на середину бочки валка соединен с одной из вклю.ченных встречно секций сдвоенного резистора, а входы регуляторов расхода охладителя на края бочки - с другой его секцией и одновременно через разделительные диоды связаныс одинарным резистором 1.

Недостатком данного устройства является то, что в нем не предусмотрена автоматическая коррекция на тепловой профиль валков при колебаниях усилия прокатки, которые наблюдаются весьма часто, так как в процессе прокатки, действует значительное количество факторов, дестабилизирующих усилие, например колебания толщины и механических свойств по длине подката, изменения скоростей прокатки и натяжений и т.д. При всех этих факторах изменяется усилие прокатки, вследствие чего, из-з изменения упругой деформации валков нарушается постоянство обжатий и вытяжек по ширине полосы. Чтобы устранить эти нарушения, вальцовщик вынужден с помощью сдвоенного резистора вводить корректирующие сигналы на регуляторы расхода охладителя, что усложняет его работу, отвлекает его от управления основными механизмами стана {регуляторами скоростей, обжатий, натяжений). Все это в конечном счете снижает производительность стана и ухудшает качество холоднокатаных полос.

Цель изобретения - повышение качества проката и производительности Стана.

Поставленная цель достигается те что устройство управления тепловым профилем валков прокатного стана дополнительно снабжено элементом сравнения сигналов фактического и заданного усилия прокатки, соединенным непосредственно с входом регулятора расхода охладителя на середину бочки и через инвертор - с входами регуляторов расхода на края бочки.

Наличие в устройстве элемента сравнения сигналов фактического и заданного усилия прокатки позволяет получить на входах регуляторов расхода охладителя корректирующие сигн лы разности между заданным (номинал

ными) РН и фактическим (измеренным)

РФ усилиями, прокатки:

(1)

йР Рн-Рф.

Наличие инвертора между элементом сравнения и входами регуляторов расхода охладителя на края бочки позволяет получить указанный сигнал дР на входах этих регуляторов с противоположным знаком относительно сигнала ЛР на входе регулятора расхода охладителя на середину бочки.

Наличие указанных сигналов противоположного знака на входах регуляторов позволяет осуществлять автоматическую коррекцию расходов охладителя в тех случаях, когда величина ЬР не равна нулю.

Если, например, , это означает, что фактическое усилие прокатки увеличилось по сравнению с его постоянным, номинальньв значением. Следовательно, упругая деформация валков (прогиб плюс сплющивание) возросли, зазор между валками в середине бочки увеличился, т.е. вытяжка в середине полосы, по сравнению с вытяжкой у кромок уменьшилась, поэтому появилась тенденция к образованию волнистости по краям.

В данном устройстве при появлении на входах регуляторов расхода охладителя сигналов лР. противоположного знака на их выходах автоматически вырабатываются пропорциональные величине ьР корректирующие сигналы; на выходе регулятора середины бочки

вblXc - cйP,

на выходах регуляторов краев бочки йи8ыхкр И крЬР,

где kg и - коэффициенты пропорциональности, подбиваемые при настройке регуляторов.

В результате расход охладителя на середину бочки уменьшается пропорционально величине ЛИ y так как эта величина отрицательная, а на края бочки - увеличивается пропорционально величине i и gy |;,р.

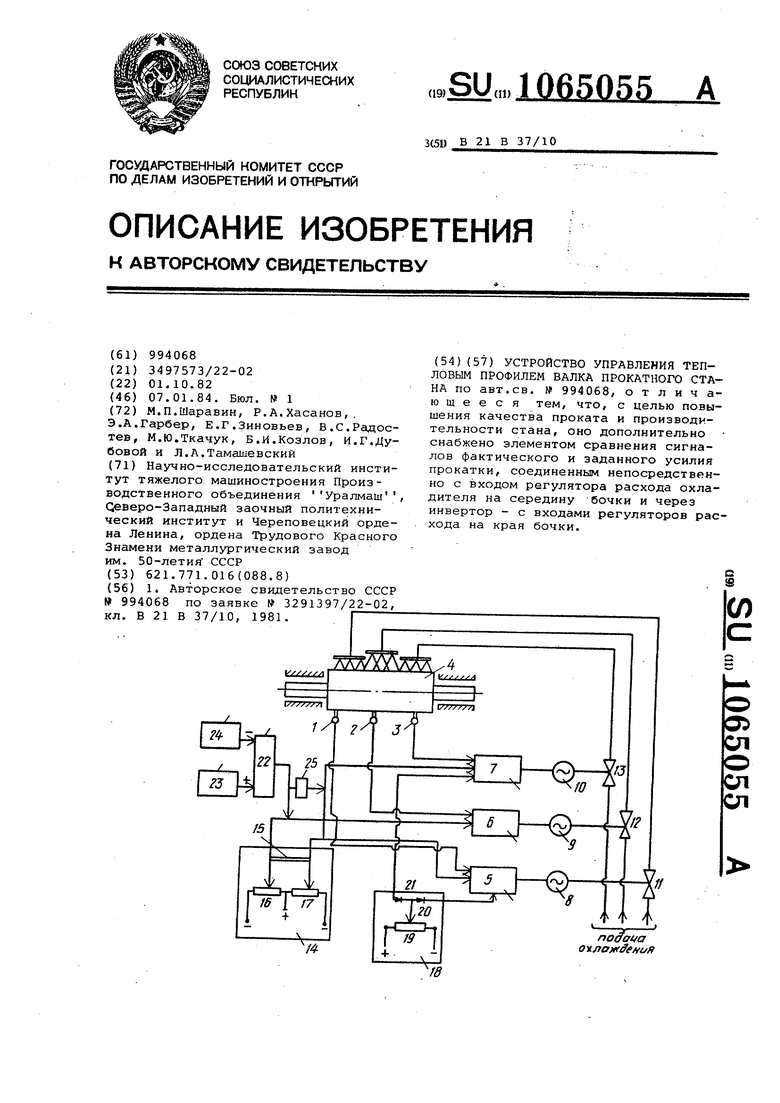

Это вызывает увеличение тепловой выпуклости валков, компенсирующее их упругую деформацию, возникшую од действием дополнительного усиия 4 Р . Причем передача указанных игналов происходит з,а доли секунды, значительно быстрее, чем действует вручную вальцовщик, и тенденция к нарушению плоскостности на полосе не успевает проявиться, качество олосы не снижается, и производиельность стана не уменьшается, ак как вальцовщик не отвлекается т управления основными механизмами. На чертеже приведена схема устройства для управления тепловым про филем валков. Устройство содержит датчики 1температур валка (номер датчика соответствует номеру зоны регулирования по длине бочки валка 4), электронные регуляторы 5 - 7 с измерител ными блоками на входах, исполнитель ные механизмы 8 - 10 с регулирующими клапанами 11 - 13, задатчик 14 (корректор) симметричного теплового профиля, состоящий из сдвоенного резистора 15, одна секция 16 которо го соединена с измерительным блоком регулятора 6, управляющего температурой в средней зоне по длине бочки валка 4, а вторая секция 17 соедине на с измерительными блоками регуляторо-в 5 и 6, управляющими температу рой краев бочки валка, а также задатчик 18 несимметричного теплового профиля, включающий резистор 19 с подвижны. контактом 20, связанный через разделительные диоды 21 с измерительными блоками регуляторов 5 и 7 расхода охладителя крайних зон. . Кроме того, в устройство входит элемент 22 сравнения, входы которого соединены с датчиками 23 усилия прокатки и задатчиком 24 номинально го усилия прокатки, а выход - с вхо дом регулятора расхода охладителя средней зоны валка и через инвертор 25 - с входами регуляторов расхода охладителя крайних зон бочки валка 4 При включении устройства в автоматический режим работы оператор производит предварительную ручную настройку теплового профиля путем подбора расходов охладителя, обеспечивающих заданную плоскостность полосы. После этого он вычисляет по показаниям датчиков 1-3 разности температур краев бочки относительно середины и устанавливает на задатчиках грубой настройки вычисляемые перепады температур крайних зон и зафиксированную температу ру в средней зоне по длине бочки валка. Кроме того, во время настройки оператор визуально по показаниям датчика 23 определяет фактическое усилие прокатки и устанавливает на задатчике 24 такую же величину номи нального усилия. Если прокатывается плоская полоса, то подвижные контакты сдвоенного резистора и одинарного резистора находятся в исходном йоложении - в серединах соответствующих секций (переменных сопротивлений). При это сигналы на регуляторы расхода от зунх резисторов не поступают. При появлении симметричной неплоскостности поворотом ручки задатчика симметричного теплового профиля перемещают на 1-2 деления подвижный контакт сдвоенного резистора 15 относительно средних точек секций 16 .и 17/ при этом сопротивление одной из секций увеличивается, а другой уменьшается, в результате на вход (измерительный блок) регулятора расхода охладителя средней зоны 6 поступает сигнал задания одного знака, а входы .(измерительные блоки)регуляторов 5 и 7 расхода охладителя крайних зон - одинаковые сигналы противоположного знака. Это -приводит к выработкам р-егуляторами 5-7 команд на увеличение расхода охладителя, подаваемого {ерез клапан 12 на среднюю зону валка, и на уменьшение расходов охладителя, подаваемых на крайние зоны валка. В результате тепловая выпуклость валка уменьшается и короб на полосе уменьшается. ЕСЛИ короб полностью не устранен, операцию повторяют. При появлении односторонней неплоскостности на полосе, например волны на левой кромке, поворотом ручки резистора 19 влево на одно-два деления вызывают перемещение подвижного контакта 20 влево от средней точки. Это приводит к нарушению равенства сопротивлёний в левой и правой частях резистора 19 и, как следствие, к появлению сигналов (токов) в линиях, идущих от резистора 18 к регуляторам 5 и 7 расхода охладителя крайних зон. Однако находящиеся в этих линиях разделительные диоды пропускают сигнал только к регулятору расхода охладителя 5 левого края бочки валка, этот регулятор выдает ко- манду исполнительному механизму 8 на увеличение клапаном 11 расхода охладителя. В результате тепловая выпуклость левого края бочки валка уменьшается и односторонняя неплоскостность устраняется. Аналогично происходит устранение волны, возникшей по правой кромке полосы, только подвижный контакт 20 задатчика 18 в этом случае смещается вправо, и сигнал поступает через разделительный диод только на регулятор 7 расхода охладителя правого края бочки валка. Пока усилие прокатки остается постоянным, на входе элемента сравнения 22 от датчика 23 и задатчика 24 поступают одинаковые сигналы и ; величина дР на выходе элемента 22 равна нулю. сли при прокатке происходит изенение усилия прокатки, то сигнал датчика 23 становится больше (или

меньше) сиг({ала эадатчика- 24, на выходе элемента 22 появляется не равный нулю :игнал лР , который поступает с разными знакамн к регулятору 6 и регуляторам 5 и, 7. Указанные регуляторы вырабатывают на выходах корректирующие сигналы Одь и Чвык.к, противоположных знаков, расходы охладителя автоматически изменяются, корректирующих тепловой профиль валков. В-результате полоса остается плоской.

Предлагаемое устройство позволяет за счет облегчения и упрощения управления тепловым профилем валков повысить производительность стана и улучшить качество проката (снизить отсортировку по неплоскостности).

Экономический зффект в расчете на один стан составляет 70-80 тыс.руб.в го

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления тепловым профилем валка прокатного стана | 1981 |

|

SU994068A1 |

| Устройство управления тепловым профилем валка прокатного стана | 1983 |

|

SU1130425A2 |

| Способ управления тепловым профилем валков прокатного стана | 1977 |

|

SU710705A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| Способ охлаждения поверхности прокатного валка листового стана | 1980 |

|

SU995933A1 |

| Способ управления тепловым профилем валков прокатных станов | 1979 |

|

SU863039A1 |

| Способ управления тепловым профилем валков листовых прокатных станов | 1982 |

|

SU1031548A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 1998 |

|

RU2133162C1 |

| Устройство управления подачей эмульсии на валки стана холодной прокатки | 1982 |

|

SU1044359A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 2000 |

|

RU2184004C2 |

УСТРОЙСТВО УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКА ПРОКАТНОГО СТАНА по авт.св. № 994068, отличающееся тем, что, с целью повышения качества проката и производительности стана, оно дополнительно снабжено элементом сравнения сигналов фактического и заданного усилия прокатки, соединенным непосредственно с входом регулятора расхода охладителя на середину бочки и через инвертор - с входами регуляторов расхода на края бочки. (Л с

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство управления тепловым профилем валка прокатного стана | 1981 |

|

SU994068A1 |

Авторы

Даты

1984-01-07—Публикация

1982-10-01—Подача