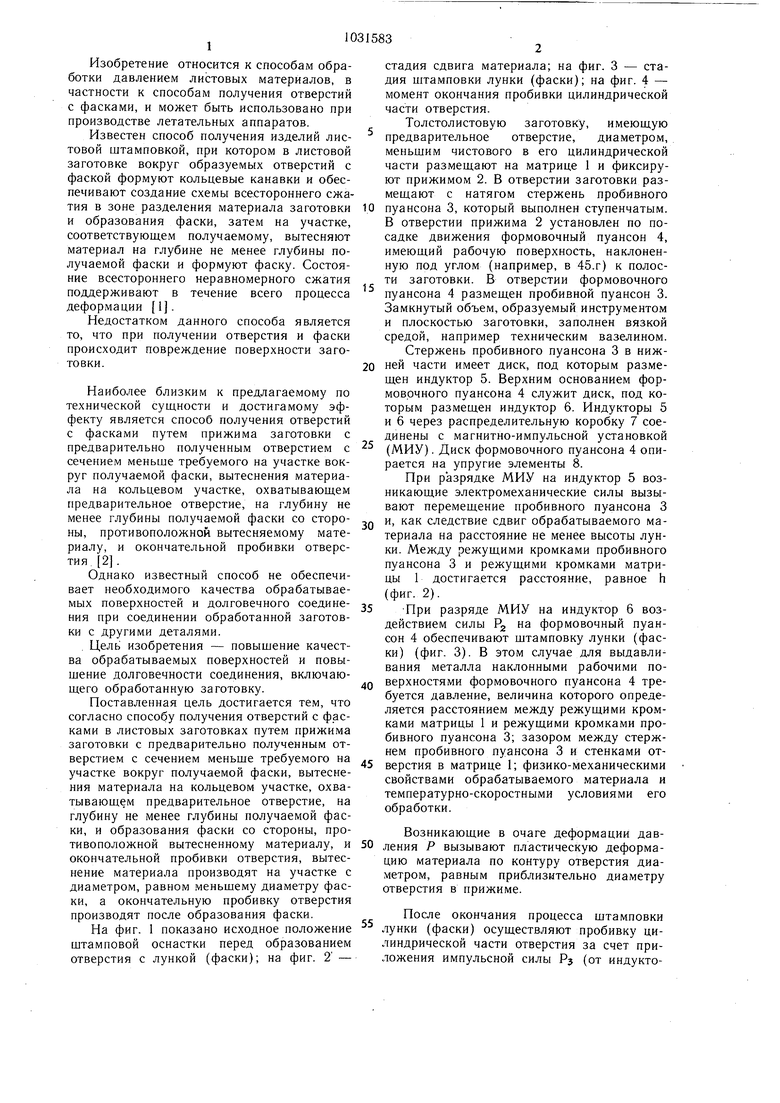

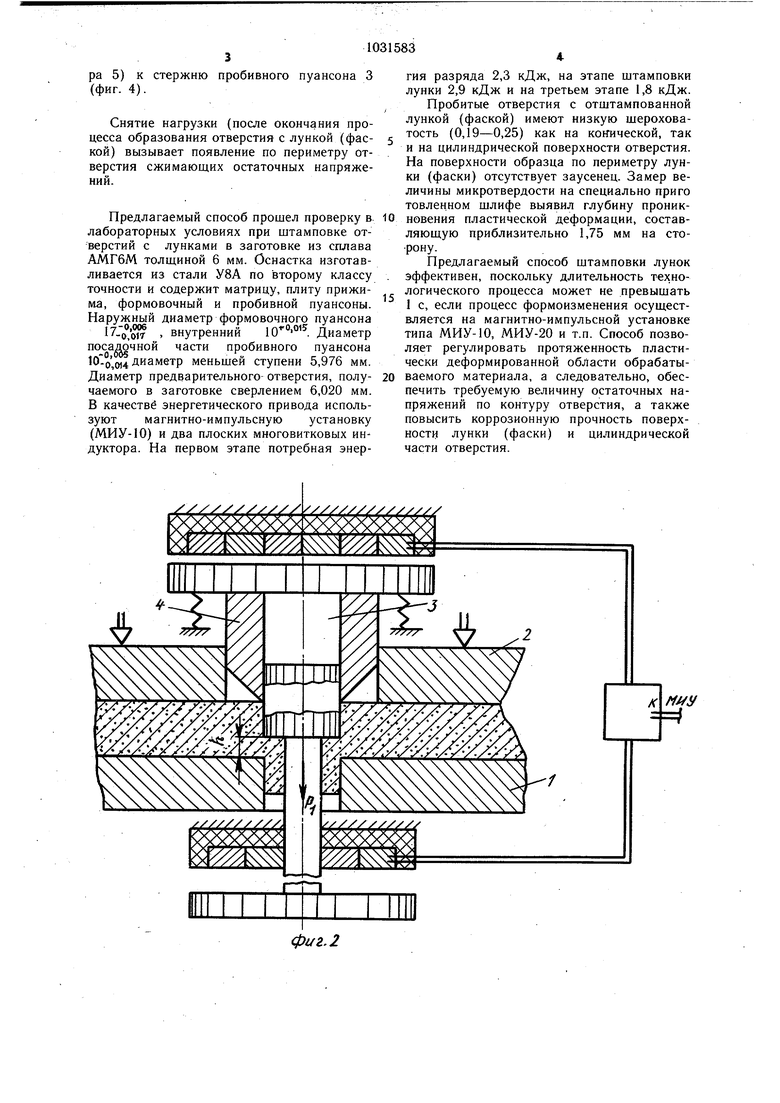

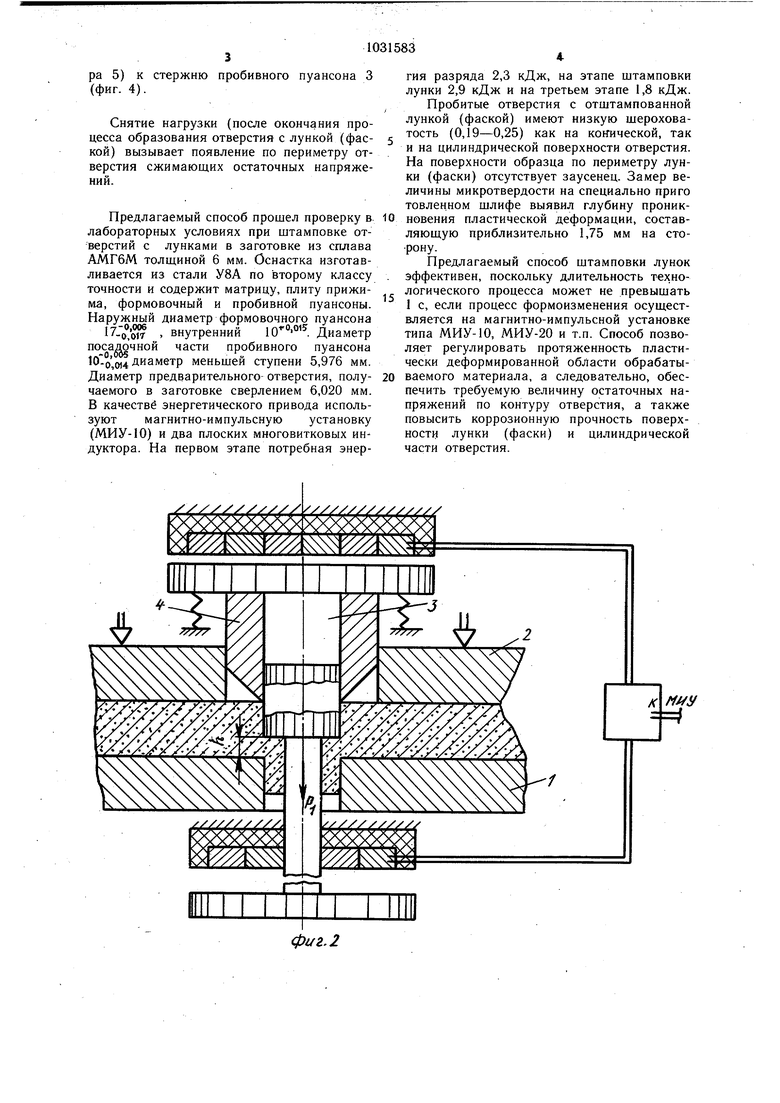

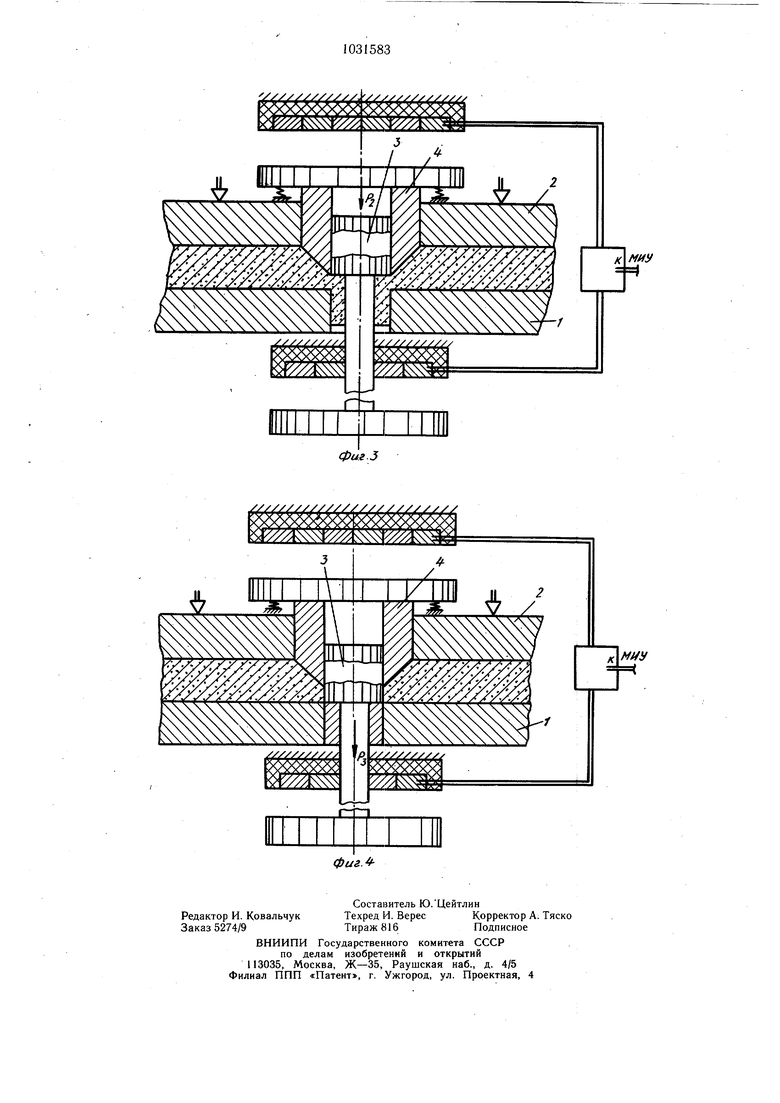

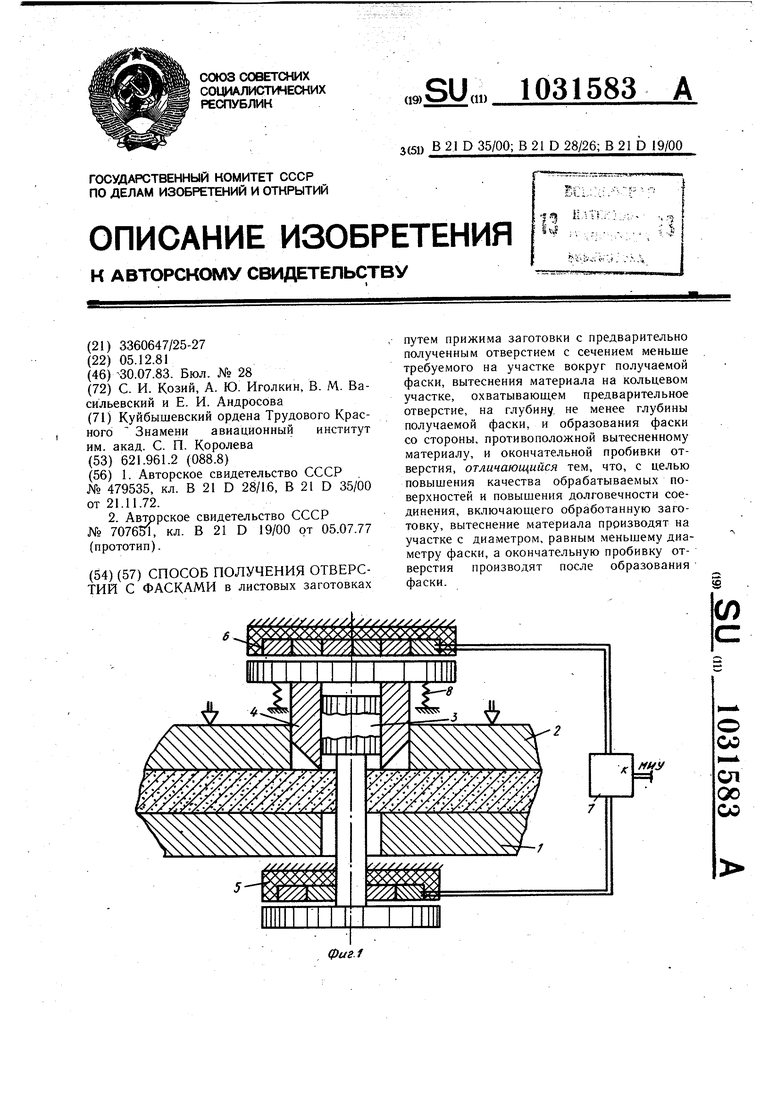

Изобретение относится к способам обработки давлением листовых материалов, в частности к способам получения отверстий с фасками, и может быть использовано при производстве летательных аппаратов. Известен способ получения изделий листовой штамповкой, при котором в листовой заготовке вокруг образуемых отверстий с фаской формуют кольцевые канавки и обеспечивают создание схемы всестороннего сжатия в зоне разделения материала заготовки и образования фаски, затем на участке, соответствующем получаемому, вытесняют материал на глубине не менее глубины получаемой фаски и формуют фаску. Состояние всестороннего неравномерного сжатия поддерживают в течение всего процесса деформации 1. Недостатком данного способа является то, что при получении отверстия и фаски происходит повреждение поверхности заготовки. Наиболее близким к предлагаемому по технической сущности и достигамому эффекту является способ получения отверстий с фасками путем прижима заготовки с предварительно полученным отверстием с сечением меньше требуемого на участке вокруг получаемой фаски, вытеснения материала на кольцевом участке, охватывающем предварительное отверстие, на глубину не менее глубины получаемой фаски со стороны, противоположной вытесняемому материалу, и окончательной пробивки отверстия 2. Однако известный способ не обеспечивает необходимого качества обрабатываемых поверхностей и долговечного соединения при соединении обработанной заготовки с другими деталями. Цель изобретения - повышение качества обрабатываемых поверхностей и повышение долговечности соединения, включающего обработанную заготовку. Поставленная цель достигается тем, что согласно способу получения отверстий с фасками в листовых заготовках путем прижима заготовки с предварительно полученным отверстием с сечением меньще требуемого на участке вокруг получаемой фаски, вытеснения материала на кольцевом участке, охватывающем предварительное отверстие, на глубину не менее глубины получаемой фаски, и образования фаски со стороны, противоположной вытесненному материалу, и окончательной пробивки отверстия, вытеснение материала производят на участке с диаметром, равном меньшему диаметру фаски, а окончательную пробивку отверстия производят после образования фаски. На фиг. 1 показано исходное положение штамповой оснастки перед образованием отверстия с лункой (фаски); на фиг. 2 - стадия сдвига материала; на фиг. 3 - стадия штамповки лунки (фаски); на фиг. 4 - момент окончания пробивки цилиндрической части отверстия. Толстолистовую заготовку, имеющую предварительное отверстие, диаметром, меньшим чистового в его цилиндрической части размещают на матрице 1 и фиксируют прижимом 2. В отверстии заготовки размещают с натягом стержень пробивного пуансона 3, который выполнен ступенчатым. В отверстии прижима 2 установлен по посадке движения формовочный пуансон 4, имеющий рабочую поверхность, наклоненную под углом (например, в 45.г) к полости заготовки. В отверстии формовочного пуансона 4 размещен пробивной пуансон 3. Замкнутый объем, образуемый инструментом и плоскостью заготовки, заполнен вязкой средой, например техническим вазелином. Стержень пробивного пуансона 3 в нижней части имеет диск, под которым размещен индуктор 5. Верхним основанием формовочного пуансона 4 служит диск, под которым размещен индуктор 6. Индукторы 5 и 6 через распределительную коробку 7 соединены с магнитно-импульсной установкой (МИУ). Диск формовочного пуансона 4 опирается на упругие элементы 8. При разрядке МИУ на индуктор 5 возникающие электромеханические силы вызывают перемещение пробивного пуансона 3 и, как следствие сдвиг обрабатываемого материала на расстояние не менее высоты лунки. Между режущими кромками пробивного пуансона 3 и режущими кромками матрицы 1 достигается расстояние, равное h (фиг. 2). При разряде МИУ на индуктор 6 воздействием силы Pj на формовочный пуансон 4 обеспечивают штамповку лунки (фаски) (фиг. 3). В этом случае для выдавливания металла наклонными рабочими поверхностями формовочного пуансона 4 требуется давление, величина которого определяется расстоянием между режущими кромками матрицы 1 и режущими кромками пробивного пуансона 3; зазором между стержнем пробивного пуансона 3 и стенками отверстия в матрице 1; физико-механическими свойствами обрабатываемого материала и температурно-скоростными условиями его обработки. Возникающие в очаге деформации давления Р вызывают пластическую деформацию материала по контуру отверстия диаметром, равным приблизительно диаметру отверстия в прижиме. После окончания процесса щтамповки лунки (фаски) осуществляют пробивку цилиндрической части отверстия за счет приложения импульсной силы РЗ (от индуктоpa 5) к стержню пробивного пуансона 3 (фиг. 4).

Снятие нагрузки (после окончания процесса образования отверстия с лункой (фаской) вызывает появление по периметру отверстия сжимающих остаточных напряжений.

Предлагаемый способ прошел проверку в, лабораторных условиях при штамповке отверстий с лунками в заготовке из сплава АМГ6М толщиной 6 мм. Оснастка изготавливается из стали У8А по второму классу точности и содержит матрицу, плиту прижима, формовочный и пробивной пуансоны. Наружный диаметр формовочного пуансона

17-7; , внутренний . Диаметр посадочной части пробивного пуансона 10 о0,4 диаметр меньшей ступени 5,976 мм. Диаметр предварительного- отверстия, получаемого в заготовке сверлением 6,020 мм. В качестве энергетического привода используют магнитно-импульсную установку (МИУ-10) и два плоских многовитковых индуктора. На первом этапе потребная энергия разряда 2,3 кДж, на этапе щтамповки лунки 2,9 кДж и на третьем этапе 1,8 кДж. Пробитые отверстия с отштампованной лункой (фаской) имеют низкую шероховатость (0,19-0,25) как на конической, так

и на цилиндрической поверхности отверстия. На поверхности образца по периметру лунки (фаски) отсутствует заусенец. Замер величины микротвердости на специально приго товленном шлифе выявил глубину проникновения пластической деформации, составляющую приблизительно 1,75 мм на сторону.

Предлагаемый способ штамповки лунок эффективен, поскольку длительность технологического процесса может не превышать 1 с, если процесс формоизменения осуществляется на магнитно-импульсной установке типа МИУ-10, МИУ-20 и т.п. Способ позволяет регулировать протяженность пластически деформированной области обрабаты0 Баемого материала, а следовательно, обеспечить требуемую величину остаточных напряжений по контуру отверстия, а также повысить коррозионную прочность поверхности лунки (фаски) и цилиндрической части отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отверстий с фасками в толстолистовых заготовках | 1981 |

|

SU1017422A1 |

| Устройство для образования фасок в отверстиях листовых деталей | 1981 |

|

SU1031564A1 |

| Способ получения отверстий и устройство для его осуществления | 1981 |

|

SU1005985A1 |

| Способ пробивки отверстий в листовых многослойных заготовках с центральным металлическим слоем и утолщенными наружными эластичными слоями | 2018 |

|

RU2687384C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| Устройство для штамповки листового материала | 1990 |

|

SU1784360A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2183525C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1992 |

|

RU2025183C1 |

| Способ получения отверстий с чистой поверхностью | 1986 |

|

SU1412842A1 |

| Способ получения отбортованных отверстий в листовом материале и комбинированный пуансон для его осуществления | 1991 |

|

SU1803233A1 |

СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ С ФАСКАМИ в листовых заготовках , путем прижима заготовки с предварительно полученным отверстием с сечением меньше требуемого на участке вокруг получаемой фаски, вытеснения материала на кольцевом участке, охватывающем предварительное отверстие, на глубину, не менее глубины получаемой фаски, и образования фаски со стороны, противоположной вытесненному материалу, и окончательной пробивки отверстия, отличающийся тем, что, с целью повышения качества обрабатываемых поверхностей и повышения долговечности соединения, включаюшего обработанную заготовку, вытеснение материала производят на участке с диаметром, равным меньшему диаметру фаски, а окончательную пробивку отверстия производят после образования фаски. € (Л со /wy 01 00 СА:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| Способ чистовой вырезки | 1972 |

|

SU479535A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения фасок и отбортовок в листовых деталях | 1977 |

|

SU707651A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-30—Публикация

1981-12-05—Подача