2. Устройство для осуществления способа по П.1, содержащее пуансон с приводом осевого возвратно-поступательного перемещения, прижим,обхватывающий пуансон, матрицу с раэМещенным в ее рабочем отверстии контрпуансоном, элемент в виде стерня с поперечным сечением, соответствующим поперечному сечению предварительного отверстия,устанавливаемого в этом отверстии, о.т л и чающееся :тем, что, с целью повышения качества изделий, пуансон выполнен ступенчатым со ступенью со стороны матрицы, имеющей поперечное сечение, соответствующее поперечному сечению получаемого отверстия, оснащенной режущей кромкой и имеющей длину меньше толщины заготовки, следующей за этой ступенью конической или пирамидальной ступенью с углом наклона це более 30 и цилиндрической ступенью меньшего диаметра, а стержень жестко связан с контрпуансоном.

3.Устройство по п.2, о т л и чающееся тем, что прижим со стороны, обращенной к матрице, оснащен режущей кромкой. г

4.Устройство по п.2, отличающееся тем, что привод перемещения пуансона выполнен в виде двух расположенных один над другим плоских индукторов, соединенных с магнитно-импульсной установкой , и подвижно установленного между ними диска,а пуансон жестко связан с диск

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ образования болтового соединения | 1981 |

|

SU1137261A1 |

| Способ получения чистовых отверстий в толстолистовых заготовках и устройство для его осуществления | 1980 |

|

SU897338A1 |

| Устройство для гидродинамической пробивки отверстий | 1979 |

|

SU871910A1 |

| Способ получения отверстий с фасками | 1981 |

|

SU1031583A1 |

| Штамп для гидродинамической пробивки отверстий в листовом материале | 1979 |

|

SU863084A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1992 |

|

RU2025183C1 |

| Устройство для окончательной пробивки отверстий | 1980 |

|

SU937081A1 |

| Устройство для образования фасок в отверстиях листовых деталей | 1981 |

|

SU1031564A1 |

| Способ получения отверстий | 1991 |

|

SU1784361A1 |

| Способ пробивки цилиндрических отверстий | 1983 |

|

SU1140855A1 |

1. Способ получения отверстий в листовых заготовках, заключающийся в том, что в заготовке получают 9 предварительное отверстие-, размещают в нем элемент с диаметром, соответствующим диаметру этого отверстия , прилагают усилия прижима к плоскости заготовки в зоне, обхватырающей получаемое отверстие, и усилия подпора на участке, соответствующем получаемому отверстию, после чего в заготовку внрдаяют инструмент для пробивки и образуют им требуемое отверстие, отличающийся тем, что, с целью повышения качества получаемых изделий, инструмент для пробивки внедряют в заготовку на всю ее толщину, после чего полностью разгружают обрабатываемый . материал в зоне раз деления, а затем производят дорнование отверстия в V направлении, противоположном направлению пробивки. сл QD 00 сд

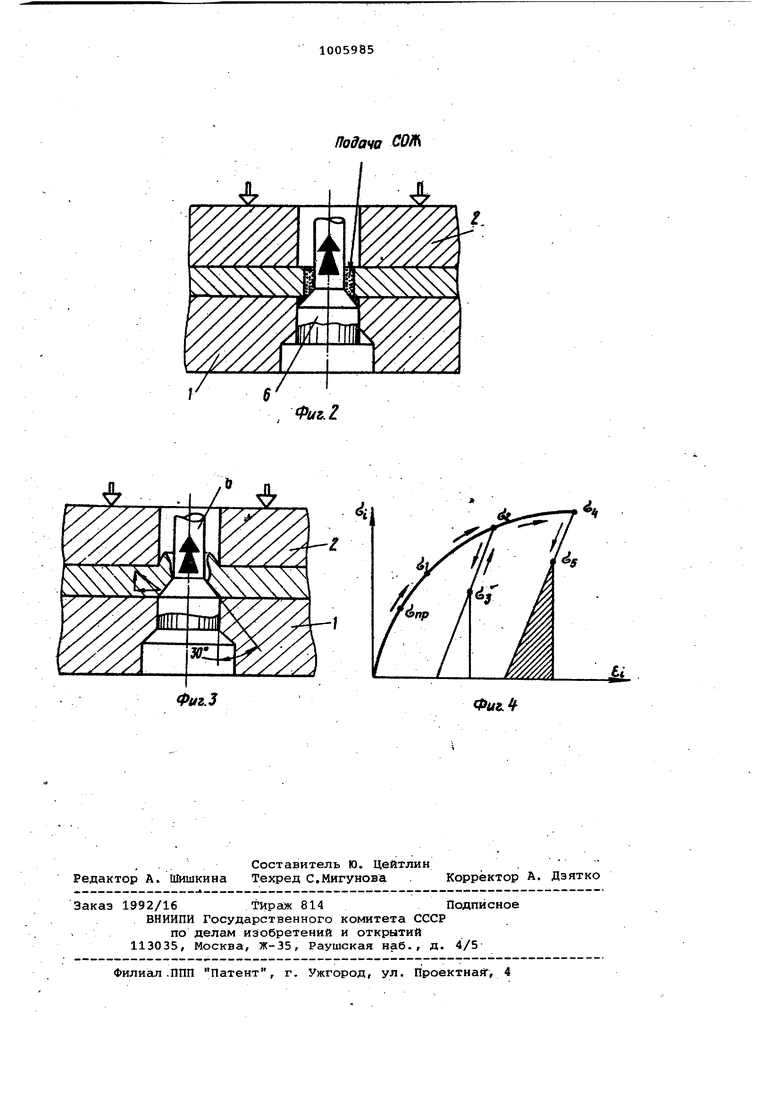

Изобретение относится к способам обработки металлов давлением и може быть использовано для получения лис товых деталей с отверстиями в разли ных отраслях маишностроения. Известен способ получения отверс тий в листовых заготовках,,, заключаю щийся в том, что в заготовке пробивают предварительное отверстие, затем зачищают припуск и производят дорнование. Устройство для осуществления способа содержит ступенчатый пуансон с последовательно расположенными пробивной, зачистной и дорн ющей ступенями tl3Недостатком известного способа и устроГства для его осуществления является то что не исключается образование утяжин, недопустимых в тех изделиях, к точности которых предъявляют высокие требования. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получе ния отверстий в листовых заготовках заключающийся в том, что в заготовке получают предварительное отверстие, размещают в нем элемент с диаметром, соответствующим диаметру этого отверстия, прилагают усилия прижима к плоскости заготовки в зоне, обхватывающей получаемое отверс тие, и усилия подпора на участке, соответствующем получаемому отверстию, после чего в заготовку внедряют инструмент для пробивки и образуют им требуемое отверстие. Устройство для осуществления спо соба содержит пуансон с приводом ос вого возвратно-поступательного перемещения, прижим, обхватывающий пуансон, матрицу с размещенным в ее рабочем отверстии контрпуансоном, элемент в виде стержня с поперечным сечением, соответствующим поперечному сечению предварительного отверстия, устанавливаемого в этом отверстии C2li Недостатком является невысокое качество получаемых изделий из-за возникновения остаточных напряжений на поверхности разделения и заклинивания инструмента в отверстии после снятия нагрузки. Цель изобретения - повышение качества получаемых изделий. Эта цель достигается тем, что согласно способу получения отверстий в листовых заготовках, заключающемуся в том, что в заготовке получают предварительное отверстие., размещают в нем элемент с диаметром, соответствующим диаметру этого отверстия, прилагают усилия прижима к плоскости заготовки в зоне, обхватывающей получаемое отверстие, и усилия подпора на участке, соответствующем получаемому- отверстию/ после чего в заготовку внедряют, инструмент для пробивки и образуют им требуемое отверстие,, инструмент для пробивки внедряют в заготовку на всю ее толщину, после чего полностью разгружают обрабатываемый материал в зоне разделения, а затем производят дорнование отверстия в направлении, противоположном направлению пробивки. В устройстве для осуществления способа, содержащем пуансон с приводом осевого возвратно-поступательного перемещения/ прижим, обхватывающий пуансон, матрицу с размещенным в ее рабочем отверстии контрпуансо-г ном, элемент в виде стержня с попере йым сечением, соотве тствующим поперечному сечению предварительного отверстия, устанавливаемого в этом . отверстии, пуансон выполнен ступенчатым со ступенью со стороны матрицы имеющей поперечное с;ечение, соответствующее поперечному сечению полу чаемого отверстия, оснащенной режущей кромкой и имеющей длину меньше толщины заготовки, следующей за этой ступенью конической-или пирамидально ступенью с углом наклона не более ЗО и цилиндрической ступенью меньшего диаметра, а стержень жестко связан с контрпуансоном. Причем прижим со стороны, обращен ной к матрице, оснащен режущей кромкой. При этом привод перемещения пуансона выполнэн в виде двух расположенных один над другим плоских индук торов, соединенных с магнитно-импуль ной установкой, иподвижно установле ного между ними металлического диска а пуансон жестко связан с диском. На фиг. 1 показано устройство, для осуществления способа, общий вид; на фиг. 2 о- заготовка иинструмент по окончании процесса Пробивки; на фиг. 3 - то же, при процессе дорнования; на фиг. 4 - зависимость между ступенью деформации и пределом текучести обрабатываемого материала. Устройство для получения отверстий содержит матрицу 1 и прижим 2 с соосными отверстиями одинакового диаметра,контрпуансрн 3, снабженный пружиной 4 и размещённый в рабочем, отверстии матрицы, стержень 5, жестко закрепленный на контрпуансоне и устанавливаемый с натягом в отверс тии, предварительно получаемом в заготовке. Устройство содержит также ступенчатый пуансон 6, жестко соединенный с диском 7. В пуансоне со стороны, обращенной к стержню 5, выполнено осевое отверстие с диаметром, равным диаметру стержня и обеспечивающим сопря-жение этих деталей с зазором. Ступень пуансона 6, обращенная к матрице 1 (и стержню 5), имеет поперечное сечение, соответствующее поперечному .сечению получае могЪ отверстия, верхняя.ступень выполнена цилиндрической и имеет диаметр меньше стороны нижней ступени, между этими ступенями расположена коническая или пирамидальная ступень с углом наклона не более ЗО. На большей ступени пуансона имеется режущая кромка. Пуансон б снабжен приводом перемещения, выполненным в виде двух размещенных один, над другим плоских индукторов 8. Индукторы через распределительное устойство 9 соединены с магнитно-импульсной установкой (МИУ).. Способ получения отверстий осуществляется следующим образом. В листовой заготовке получают предварительное отверстие с диаметром меньше требуемого окончательного. Заготовку размещают на . матрице 1 и зажимают прижимом 2. В предварительное отверстие вводят стержень 5 и контрпуансоном 3 создают/ подпор на участке, соответствующем получаемому отверстию, затем в заготовку внедряют пуансон 6, для чего передают разряд МИУ на верхний индуктор 8, в результате чего возникает деформирующая импульсная сила вызывающая перемещение диска 7 вместе с пуансоном 6 вниз. Поскольку стержень 5 размещен на упругом элементе (пружине 4) и первоначально . последний неподвижен, то деформирующая сила, воздействующая на кольцевую поверхность обрабатываемого материала, вызывает в нем значительные по величине давления Р. Величина давления Р определяется требуемой глубиной пластической проработки обрабатываемого материала по ксзГнтуру отверстия, а также величиной остаточных напряжений на его поверхностиР / 0,5бдт ri-(dWd2) . где 6-|- - предел текучести обрабатываемого мат.ериала-; d - диаметр матрицы; drt - диаметр поля напряжений, возникающих при пробивке, равный d2 (3-5), где doT6 диаметр чистового отверстия. Давление Р вызывает появление радиальных dj, и тангенциальных ЙЧ: напряжений по контуру будущего отверстия. Интенсивность последних характеризуется точкой (э., (фиг. 4) . В плас- , тической области ё ar,(d3/j)2j . ё 2ftn (d3/d2), В упругой области РТР 5ГГ - (2/d,c)23; () РГР t |d,/d7)-1 t (2/dx). где t (0,58-0,7); d j( - текущий диаметр ; P.pp - давление на границе упругих и пластических деформаций, (d3/d2) При этом глубина распространения пластических деформаций в основном материале (dj) определяется из выра жения . f. dg- ехр После достижения деформирующей с лей значения, превьошающего величину жесткости упругого элемента 4, начи нается процесс разделения в условия объемной схемы напряженно-деформированного состояния. С окончанием процесса разделения-пуансон 6 не ос танавливается, а продолжает перемещаться вниз. Большая ступень пуансо на б, пройдя толщину заготовки, поз воляет обрабатываемому материалу упруго разгрузиться (интенсивность напряжений характеризуется точкой бз э фиг. 4). Степень деформации при разгрузке материала может быт.ь найдена из уравнения (.ё,) где Е - модуль упругости обрабатываемого материала; /л, - коэффициент nyaccoHaj о и 1 - фиктивные упругие напряжения в пластической области. С учетом величины диаметр пробитого отверстия будет меньше, чем диаметр матрицы. При достижении пуансоном 6 крайнего нижнего положения через распределительное устройство напряжение от МИУ подается на нижний индук тор 8. Импульсная сила вызывает перемещение пуансона 6 вверх и осуществляет процесс дорнования..В целях ликвидации налипания обрабатываемог материала на пуансон б при дорновании рекомендуется использовать сма3очно-охлаждающие жидкости (СОЖ). На конусной поверхности пуансона 6, имеющей угол не более 30°, результирующая сила, в основном, представ лена радиальной составляющей. После няя, наряду с дополнительным наклепом поверхности разделенИ5, позволяет получить чистовое отверстие за счет сняти.я материала с помощью режущих кромок, выполненных вокруг отверстия прлжима 2. Интенсивность создаваемых напряжений в процессе д орнования характеризуется точкой 6(фиг. 4). Пуансон б, заняв крайнее верхнее положение, позволяет заготовке разгрузиться. В последней возникают остаточные напряжения с интенсивностью, характеризуемой точкой у(фкг. 4). При этом глубина пластически деформи- рованного слоя обрабатываемого материала, величина остаточных напряжений превышают соответствующие значения, получаемые только при пробивке, В случае необходимости рассмотренный цикл (движение пуансона) может быть многократно повторен. . Приме р. Способ прошел опытно-промышленную проверку при получении высокоресурсных отверстий под механические точечные соединения в заготовке из сплава Д16АТ толщиной 4 мм. Отверстия диаметром 8 мм пробивались в штамповой; оснаст1 6, изготовленной из стали У8А по второму классу точности. Ступенчатый jnyaHCOH имел размеры: диаметр большей ступени 8 аметр меньшей ступени б мм, диаметр отверстия 4+ 0,013мм. Ступенчатый стержень имел размеры: диаметр меньшей ступени 3,924 мм, диаметр большей ступени 8 ooil мм. Диаметр мат,п П- с. рицы cocтaвляfE g мм. Угол рабочей конусной поверхности пуансона 5 составлял ЗО. Диаметр предварительного отверстия, получаемого сверлением с последующей разверткой, составлял 3,887 мм. Фиксация заготовки на матрице осуществлялась с помощью гидравлического ручного пресса, развивающего усилие в 4 тс. На: ружение пуансона осуществлялось с помощью МИУ - 10 на режиме заряда установки до энергии в 3,0 кДж. В качестве упругого основания ступенчатому стержню служила аналогичная заготовка, размещенная на дополнительной матрице. В качестве СОЖ использовался технический вазелин. Полученные отверстия имели точность 6-7 квалитета и.шероховатость поверхности разделения 0,32. Металлографический ана- ЛИЗ показал, что зона распространения пластических деформаций; от стенки отверстия достигает 0,3i мм, на сторону (у образцов пробитых по известному способу, аналогичная зона имеет протяженность около 0,15 мм). Проведенные эксперименты показали, что выполнение двух операций, (пробивка отверстия и его дорнование) в одном устройстве эффективно, поскольку повышает производительность более чем в два раза, улучшает качество отверстий от 20 до 45% по сравнению только с пробитыми отверстиями.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Малов А.Н | |||

| Технология холодной штамповки | |||

| М., Машиностроение, ,1969, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения чистовых отверстий в толстолистовых заготовках и устройство для его осуществления | 1980 |

|

SU897338A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-03-23—Публикация

1981-10-27—Подача