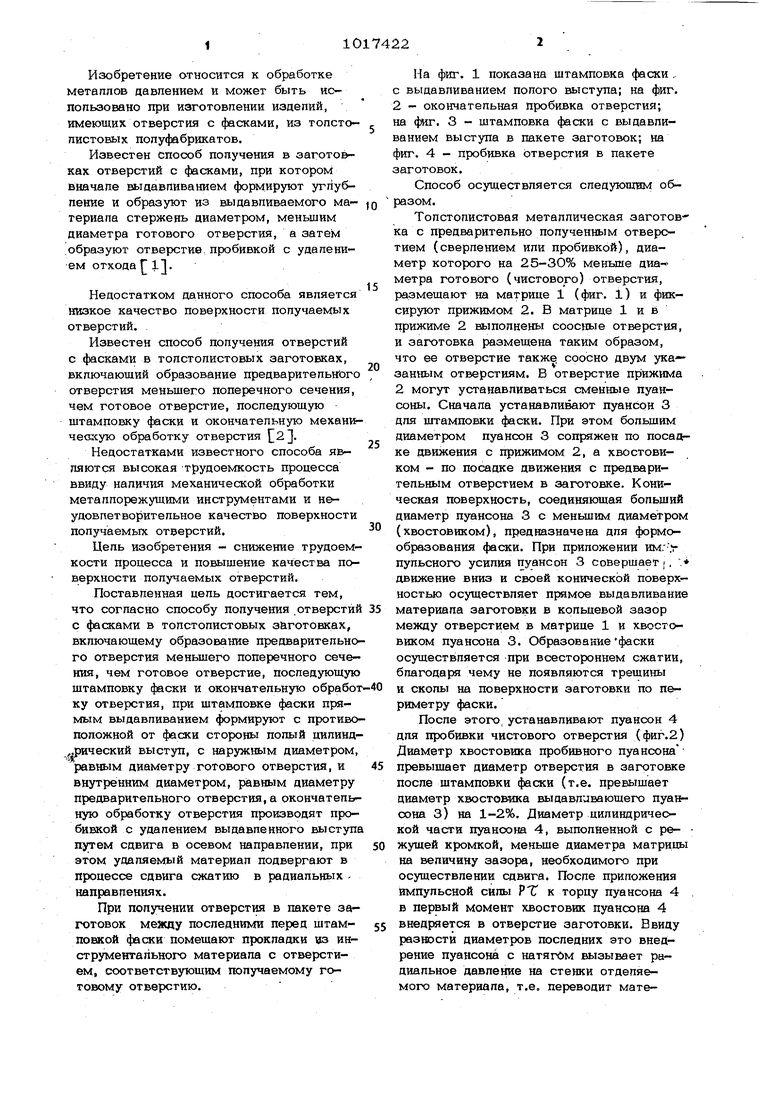

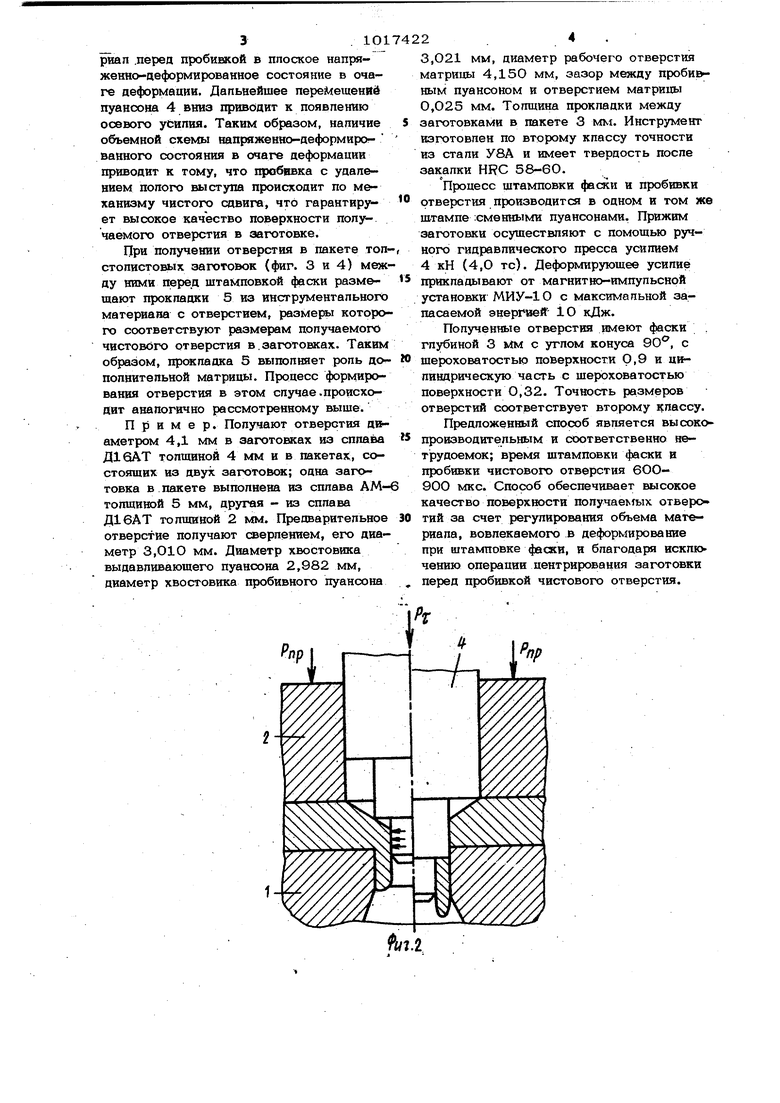

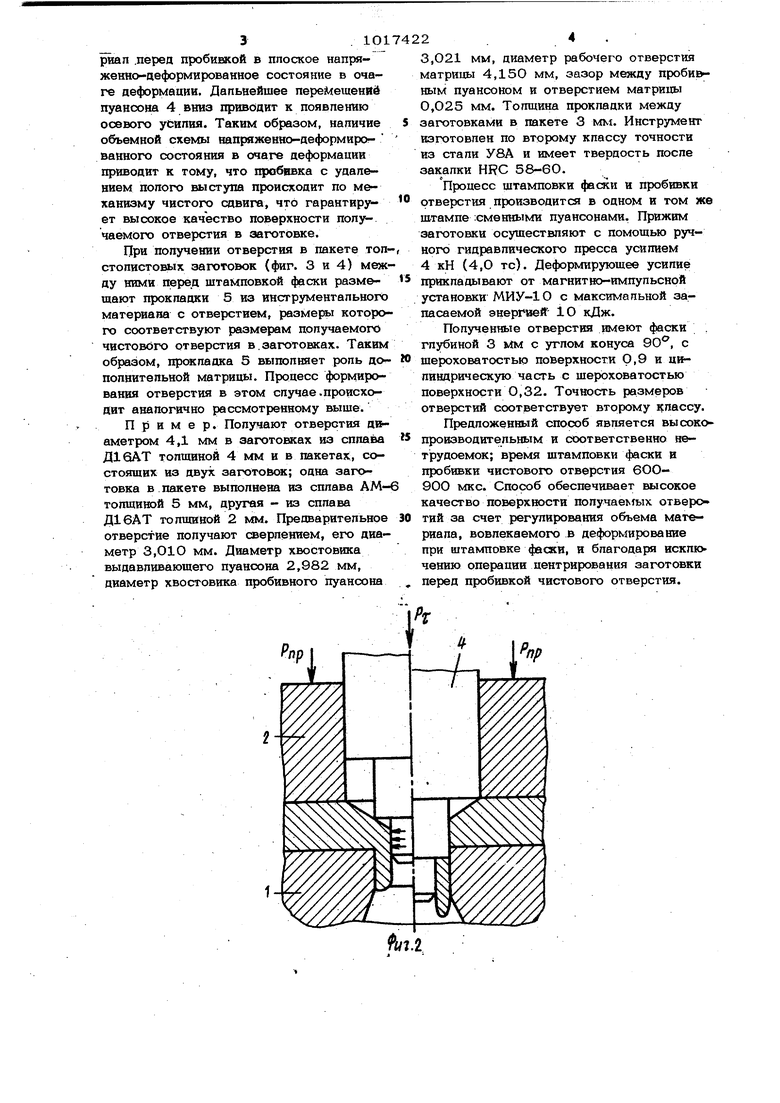

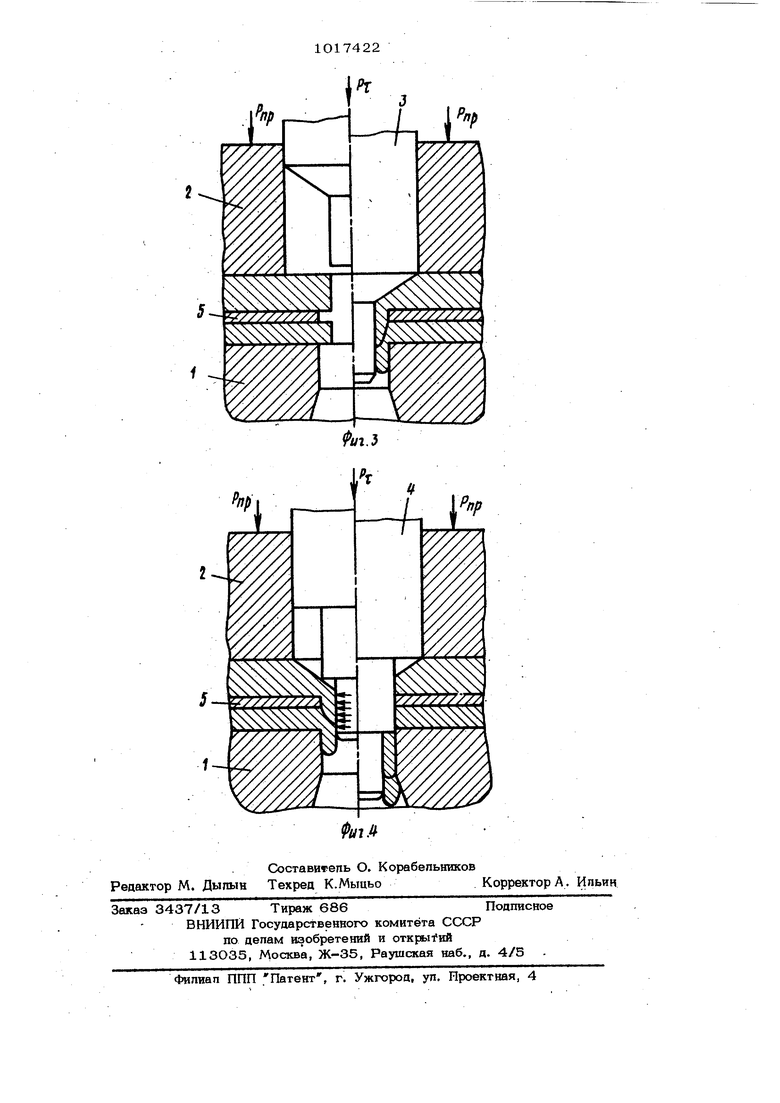

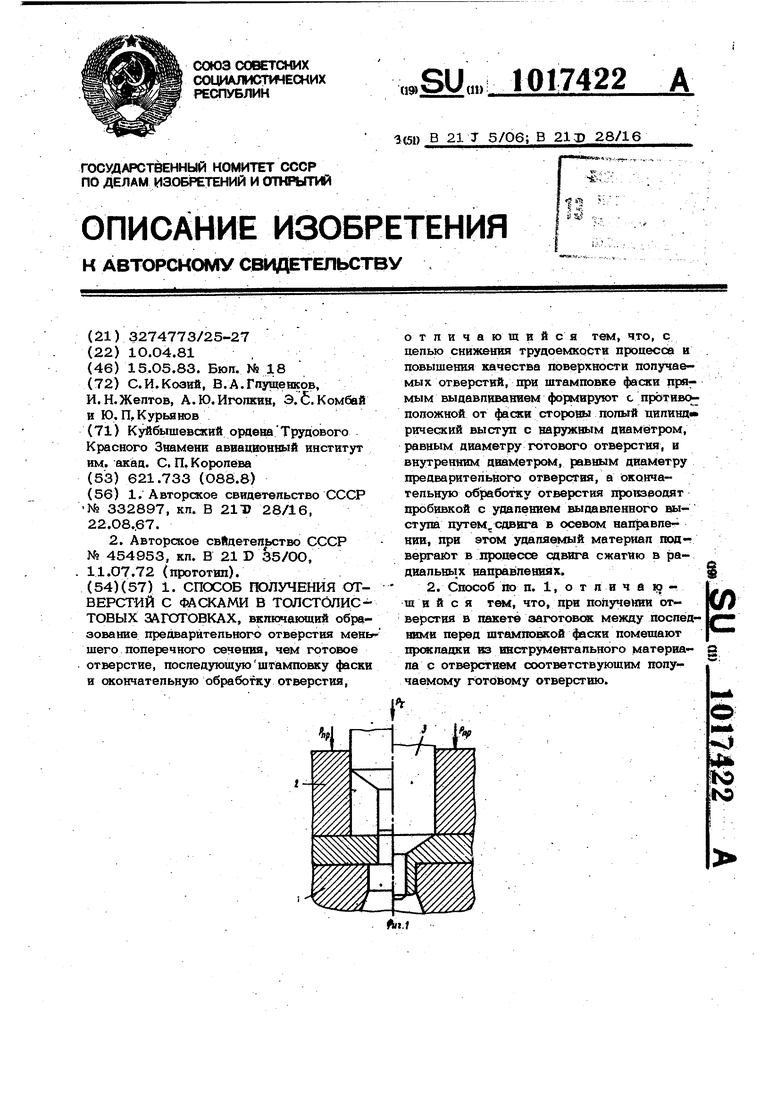

Изобретение относится к обработке метаппов давлением и может быть испопьзовано при изготовлении изделий, имеющих отверстия с фасками, из толстолистовых полу4 бршсатов. Известен способ получения в заготовках отверстий с фасками, при котором вначале выдавливанием формируют углубление и образуют из выдавливаемого материала стержень диаметром, меньшим диаметра готового отверстия, а затем .образуют отверстие, пробивкой с удалением отхода Г 11. Недостатком данного способа является низкое качество поверхности получаемых отверстий. Известен способ получения отверстий с фасками в то лето листовых заготовках, включающий образование предварительного отверстия меньшего поперечного сечения, чем готовое отверстие, последующую штамповку фаски и окончательную механическую обработку отверстия 2j. Недостатками известного способа являются высокая трудоемкость процесса ввиду наличия механической обработки металлорежущими инструментами и неудовлетворительное качество поверхности получаемых, отверстий. Цель изобретения - снижение трудоемкости процесса и повышение качества поверхности получаемых отверстий. Поставленная цель достигается тем, что согласно способу получения отверстий с фасками в толстолистовых заготовках, включающему образование предварительно го отверстия меньшего поперечного сечения, чем готовое отверстие, последующую штамповку фаски и окончательную обрабо ку отверстия, при штамповке фаски прямым выдавливанием формируют с противо положной от фаски стороны полый цилинд„рический выступ, с наружным диаметром, равным диаметру готового отверстия, и внутренним диаметром, равным диаметру предварительного отверстия, а окончательную обработку отверстия производят пробивкой с удалением выдавленного выступ путем сдвига в осевом направлении, при этом удаляемый материал подвергают в процессе сдвига сжатию в радиальных направлениях. При получении отверстия в пакете заготовок между последними перед щтамповкой фаски помещают прокладки из инструментального материала с отверстием, соответствующим получаемому готовому отверстию. На фиг. 1 показана штамповка фаски , с выдавливанием полого выступа; на фиг. 2 - окончательная пробивка отверстия; на фиг. 3 - штамповка фаски с выдавливанием выступа в пакете заготовок; на фиг. 4 - пробивка отверстия в пакете заготовок. Способ осуществляется следующим образом. Толстолистовая металлическая эаготов ка с предварительно полученным отверстием (сверлением или пробивкой), диаметр которого на 25-30% меньше диаметра готового (чистового) отверстия, размещают на матрице 1 (фиг. 1) и фиксируют прижимом 2. В матрице 1 и в прижиме 2 выполнены соосные отверстия, и заготовка размещена таким образом, что ее отверстие также соосно двум указанным отверстиям. В отверстие прижима 2 могут устанавливаться сменные пуансоны. Сначала устанавливают пуансон 3 для штамповки фаски. При этом большим диаметром пуансон 3 сопряжен по посадке движения с прижимом 2, а хвостовиком - по посадке движения с предварительным отверстием в заготовке. Коническая поверхность, соединяющая больший диаметр пуансона 3 с меньщим диаметром (хвостовиком), предназначена для формообразования фаски. При приложении им: пульсного усилия пуансон 3 совершает i, . движение вниз и своей конической поверхностью осуществляет прямое выдавливание материала заготовки в кольцевой зазор между отверстием в матрице 1 и хвостовиком пуансона 3. Образование фаски осуществляется -при всестороннем сжатии, благодаря чему не появляются трещины и сколы на поверхности заготовки по периметру фаски. После этого, устанавливают пуансон 4 для пробивки чистового отверстия (фиг.2) Диаметр хвостовика пробивного пуансона превышает диаметр отверстия в заготовке после штамповки фаски (т.е. превышает диаметр хвостовика выдавливающего пуансона 3) на 1-2%. Диаметр цилиндрической части пуансона 4, выполненной с ре- жущей кромкой, меньше диаметра матрицы на величину зазора, необходимого при осуществлении сдвига. После приложения импульсной силы РТ к торцу пуансона 4 . в первый момент хвостовик пуансона 4 внедряется в отверстие заготовки. Ввиду разности диаметров последних это внедрение пуансона с натягОм вызывает радиальное давление на стенки отделяемого материала, т.е. переводит материал .перед пробивкой в ппоское напряженно-деформированное состояние в очаге деформации. Дальнейшее перемещение пуансона 4 вниз приводит к появлению осевого уЬипия. Таким образом, напичие объемной схемы напряженно-деформирогванного состояния в очаге деформации приводит к тому, что пробввка с удалением полого выступа происходит по механизму чистого сдвига, что гарантирует высокое качество поверхности получаемого отверстия в заготовке. При получении отверстия в пакете тол столистоиз х заготовок (фиг. 3 и 4) меж ду ними перед штамповкой фаски размещают прокладки 5 из инструментального материана с отверстием, размеры которо го соответствуют размерам получаемого чистового отверстия в.заготовках. Таким образом, прокладка 5 выполняет ропь до полнительной матрицы. Процесс формирования отверстия в этом случае.происходит аналогично рассмотренному выше. Пример. Получают отверстия диаметром 4,1 мм в заготовках из сплава Д16АТ толщиной 4 мм и в пакетах, состоящих из двух заготовок; одна заготовка в пакете выполнена из сплава AM- толщиной 5 мм, другая - из сплава Д16АТ толщиной 2 мм. Предварительное отверстие получают сверлением, его диаметр 3,01О мм. Диаметр хвостовика выдавливающего пуансона 2,982 мм, диаметр хвостовика пробивного пуансона

лр 3,О21 мм, диаметр рабочего отверстия матрицы 4,150 мм, зазор между пробивным пуансоном и отверстием матрицы 0,025 мм. Толщина прокладки между заготовками в пакете 3 мм. Инструмент изготовлен по второму классу точности из стали У8А и имеет твердость после закалки HRC 58-60. Процесс штамповки фаски и пробивки отверстия производится в одном и том же штампе :сменными пуансонами. Прижим заготовки осуществляют с помощью ручного гидравлического пресса усилием 4 кН {4,0 тс). Деформирующее усилие прикладывают от магнитно-импульсной установки МИУ-10 с максимальной запасаемой энергией 10 кДж. Полученные отверстия имеют фаски глубиной 3 jktM с углом конуса 90-, с шероховатостью поверхности 0,9 и цилиндрическую часть с шероховатостью поверхности 0,32. Точность размеров отверстий соответствует второму классу. Предложенный способ является высокопроизводительным и соответственно нетрудоемок; время штамповки фаски и пробивки чистового отверстия 6ОО- 90О МКС. Способ обеспечивает ы 1сокое качество поверхности получаеь№1х отверо тий за счет регулирования объема материала, вовлекаемого в деформирование при штамповке фасхи, И благодаря исключению операции центрирования заготовки перед пробивкой чистового отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отверстий с фасками | 1981 |

|

SU1031583A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ С ФАСКОЙ | 1995 |

|

RU2080950C1 |

| Способ получения отверстий с фасками в толстолистовых заготовках | 1985 |

|

SU1268267A2 |

| ШТАМП ДЛЯ ВЫРУБКИ И ПРОБИВКИ ОТВЕРСТИЙ (ВАРИАНТЫ) | 2008 |

|

RU2387513C2 |

| Способ пробивки отверстий в листовых многослойных заготовках с центральным металлическим слоем и утолщенными наружными эластичными слоями | 2018 |

|

RU2687384C1 |

| Устройство для образования фасок в отверстиях листовых деталей | 1981 |

|

SU1031564A1 |

| Устройство для штамповки листового материала | 1990 |

|

SU1784360A1 |

| СПОСОБ ПРОБИВКИ ОТВЕРСТИЙ В ТОЛСТОЛИСТОВОМ МАТЕРИАЛЕ | 2010 |

|

RU2446903C2 |

| Способ образования болтового соединения | 1981 |

|

SU1137261A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1992 |

|

RU2025183C1 |

1. СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ С ФАСКАМИ В ТОЛСТОЛИСТОВЫХ ЗАГСТОВКАХ, включающий образование предварительного отверстия шего поперечного сечения, чем готовое отверстие, после дующуюштамповку фаски и окончательную обработку отверстия. отличающийся тем, что, с целые снижения трудоемкости процесса и повышения качества поверхности получаемых отверстий, при штамповке фаски прямым выдавливанием формируют с противоположной от фаски стороны полый иипинд рический выступ с наружным диаметром, равным диаметру готового отверстия, и внутренним диаметром, равным диаметру предварительного отверстия, а окончательную обработку отверстия производят пробивкой с удалением выдавленного выступа путем, сдвига в осевом направлегНИИ, при этом удаляемый материал подвергают в процессе сдвига сжатию в {задиальнь1х направлениях. 2. Способ по п. 1, о т ли ч а ю щи и с я тем, что, при получении отверстия в пакете заготовок между последними перед штамповкой фаски помещают прскладки из инструментального материала с отверстием соответствующим получаемому готовому отверстию. Фь Ю 1С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ С ФАСКАМИ | 0 |

|

SU332897A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения отверстия с фаской | 1972 |

|

SU454953A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-05-15—Публикация

1981-04-10—Подача