Изобретение относится к области машиностроения, в частности к обработке ме- таллов давлением, и может быть использовано при изготовлении ножей для землеройных машин из толстолистового материала.

Известен способ изготовления высоко- стойких ножей с отверстиями под болты, по которому заготовку из поло совой стали перед резкой на мерные длины нагревают, после резки заготовку мерной длины нагревают fhso He расположения отверстий в дма- пазоне ковочных температур, а изготовление отверстий под болты осуществляют в два этапа, на первом из которых производят предварительную пробивку отверстий с к&адратным сечением с прямыми или выпуклыми сторонами и радиальным скруглением углов отверстий, а на втором этапе формуют конусные фаски в пробитых отверстиях, перераспределяя при этом избыточный обьем материала вов нутрь отверстия с уменьшением его размеров до требуемой величины.

Этот способ, нашедший применение при изготовлении квадратных отверстий с конической фаской штамповкой вгорячую в заготовке из листа толщиной до 18 мм, по сравнению с известной технологией, позволяет снизить трудоемкость изготовления ножей не менее чем в 4-5 раз, изготавливать ножи из высокопрочной легированной стали, повышая их срок службы не менее чем в 1,5-3 раза, высвободить радиально- сверлильные станки,и прессы, сократить производственные площади.

Для осуществления известного способа пробивки отверстий требуемой конфигурации под болты в ножах землеройных машин из стального проката, толщина которого не превышает 18 мм, используют серийно выпускаемое оборудование мощностью до 250 тнс, например пресс КВ2534. На прессе смонтировано устройство для пробивки отверстий и образования фасок, содержащее связанные между собой верхнюю и нижнюю плиты, установленный на верхней плите пуансоиодержатель с пробивными и формовочными пуансонами и закрепленные на нижней плите матрицы соответственно для пробивки и формовки отверстий, приводной толкатель и съемник.

При этом вначале осуществляют пробивку всех отверстий в ряду посредством пробивных пуансонов, а затем после поперечного перемещения заго/овки - последующую формовку отверстий этого ряда формовочными пуансонами,

Количество матриц при этом соответствует суммарному количеству пробивных и формовочных пуансонов.

Известное устройство не обеспечивает

обработку заготовок из широкого толстополосового проката вследствие эксцентричных нагрузок, воздействующих на ползун пресса.

Наиболее близким из известных техни0 ческих решений является устройство для штамповки листового материала, содержащее подвижную плиту, на которой установ- лен держатель инструментов с возможностью поворота вокруг оси, пер5 пендикулярной оси давления, и в держателе закреплены инструменты, оси которых расположены под углом между собой в одной плоскости, параллельной оси давления, и неподвижную плиту, на которой установле0 „ны матрица и жесткий съемник, а также содержащее средство фиксации держателя инструментов.

Однако известное устройство не обеспечивает пробивку отверстий в толстолисто5 вом материале и постоянную базу для фиксации заготовки независимо от ее ребровой кривизны.

Целью изобретения является расширение технологических возможностей за счет

0 увеличения толщины обрабатываемого материала.

Целью изобретения, кроме того, является повышение качества изделий за счет обеспечения фиксации заготовки. ( ,

5 Поставленная цель достигается тем, что в устройстве для штамповки листового материала, содержащем подвижную плиту с полостью, в которой установлены опирающийся на ее поверхность пуансонодержа0 тель в виде вала, расположенного с возможностью поворота вокруг оси, перпендикулярной оси давления, и размещенные в нем пуансоны, оси которых расположены в одной плоскости, парал5 лельной оси давления, и неподвижную плиту, на которой установлены матрица и жесткий съемник, а также содержащем средство фиксации пуансонодержателя от поборота, на пуансонодержателе выполнен

0 кольцевой цилиндрический выступ с осью, совпадающей с осью поворота пуансонодержателя, в подвижной плите выполнено углубление, опорная поверхность выполнена идентичной цилиндрической поверхно5 сти кольцевого выступа и расположена в углублении, в нем же размещен кольцевой выступ, контактирующий с опорной поверхностью, пуансоны расположены на выступе и в съемнике выполнен паз для размещения выступа.

Устройство снабжено дополнительными пуансонами и дополнительными матрицами, на пуансонодержателе выполнены дополнительные кольцевые выступы, на них установлены дополнительные пуансоны, в подвижной плите выполнены дополнительные углубления с дополнительными опорными поверхностями, а в съемнике выполнены дополнительные пазы для размещения дополнительных выступов, средство фиксации пуансонодержателя выполнено в виде стержня, расположенного на подвижной плите, а на одном из выступов выполнены углубления для размещения конца стержня.

Устройство снабжено средством фиксации заготовки в виде дополнительного вала, расположенного на неподвижной плите с возможностью поворота вокруг оси, параллельной оси пуансонодержателя, и расположенных на дополнительном валу групп упоров, размещенных одна относительно другой под углом в направлении поворота дополнительного вала и содержащих каждая два упора одинаковой длины для фиксации материала по боковой кромке и один упор большей длины для фиксации пот торцевой кромке.

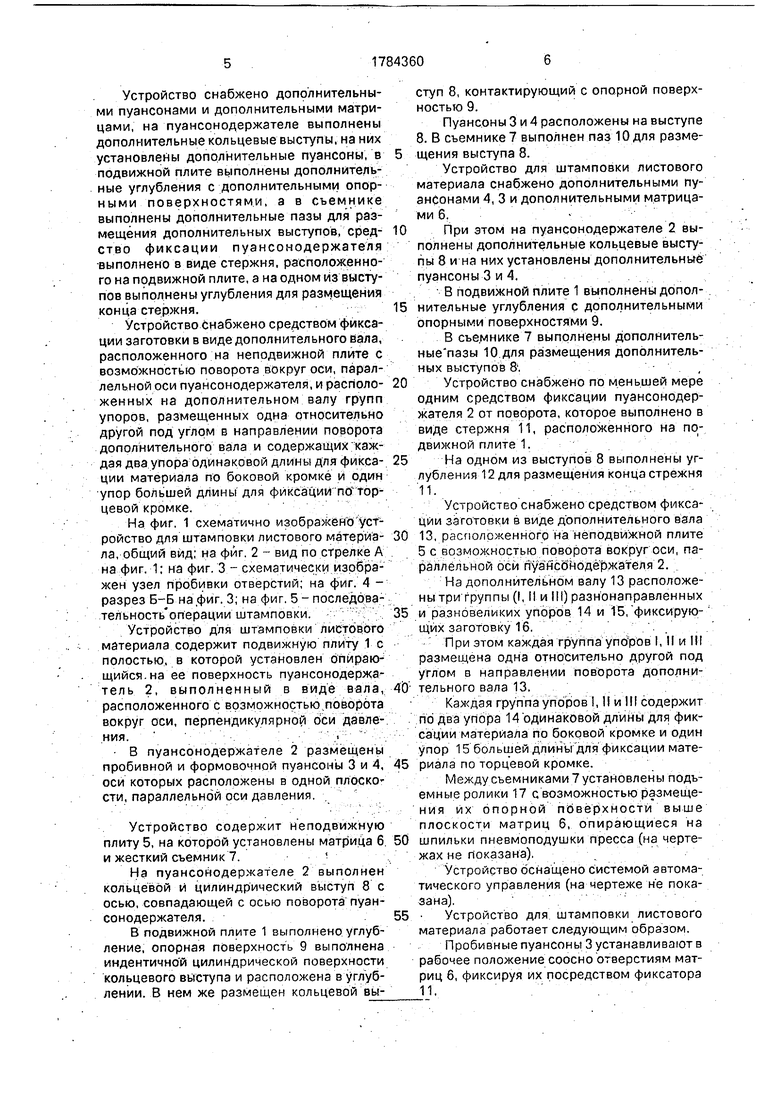

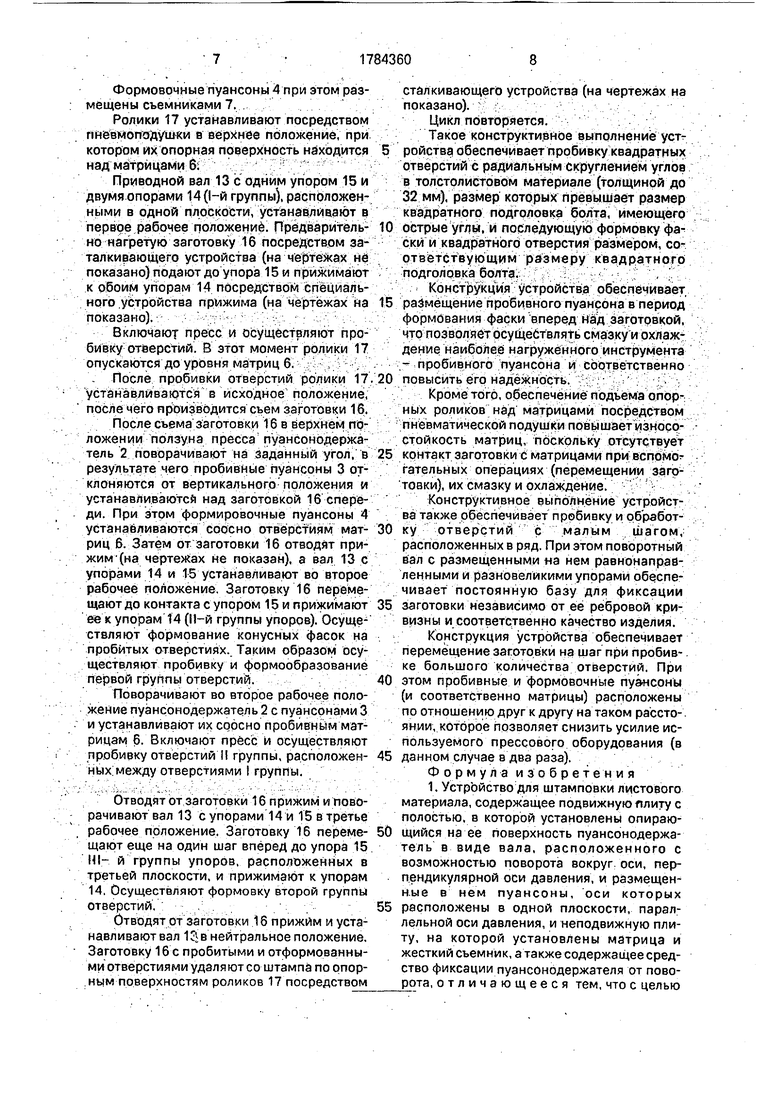

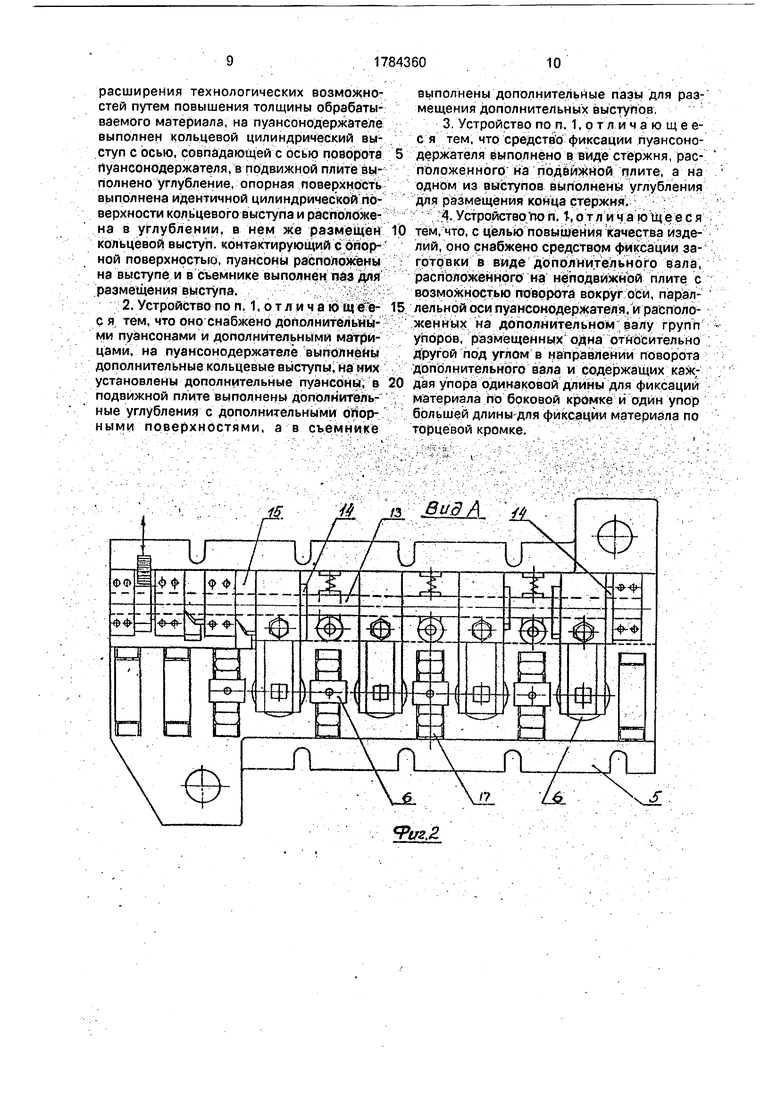

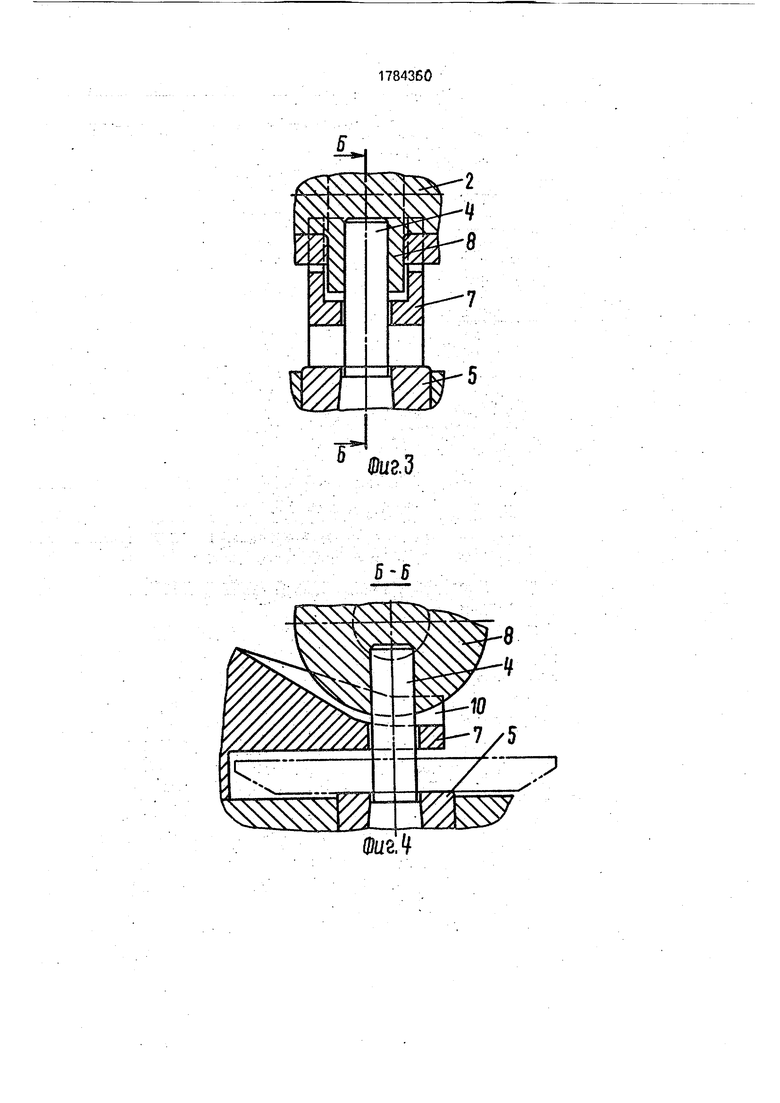

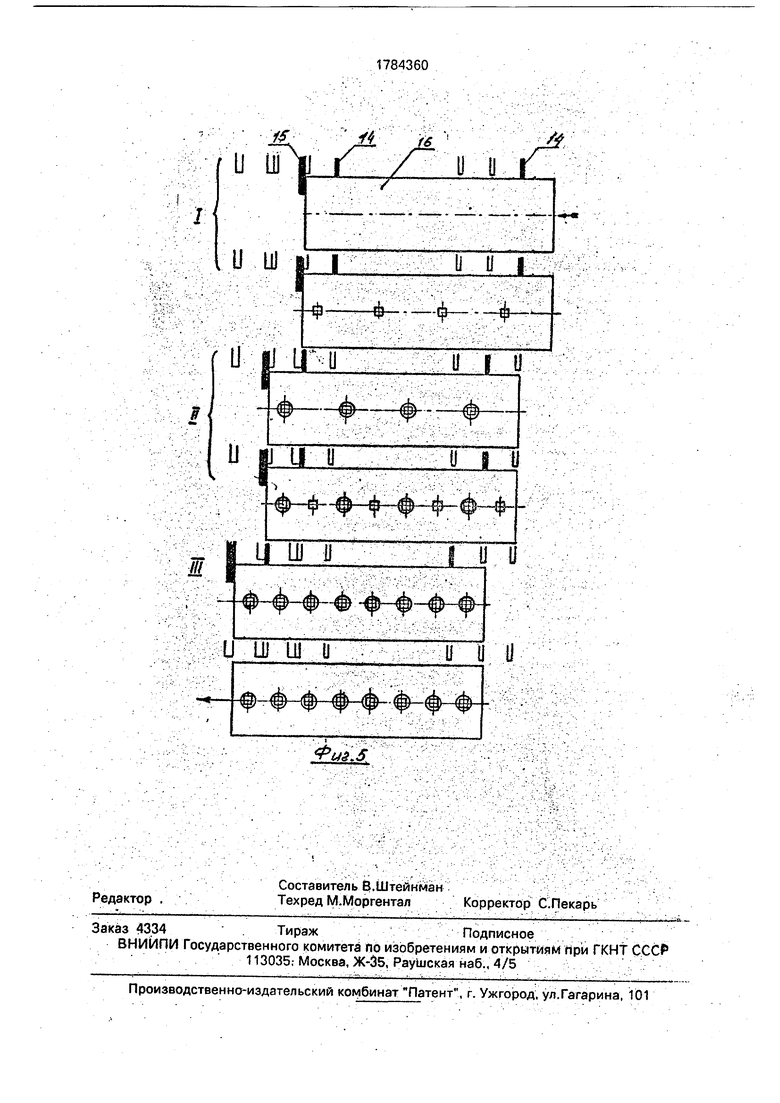

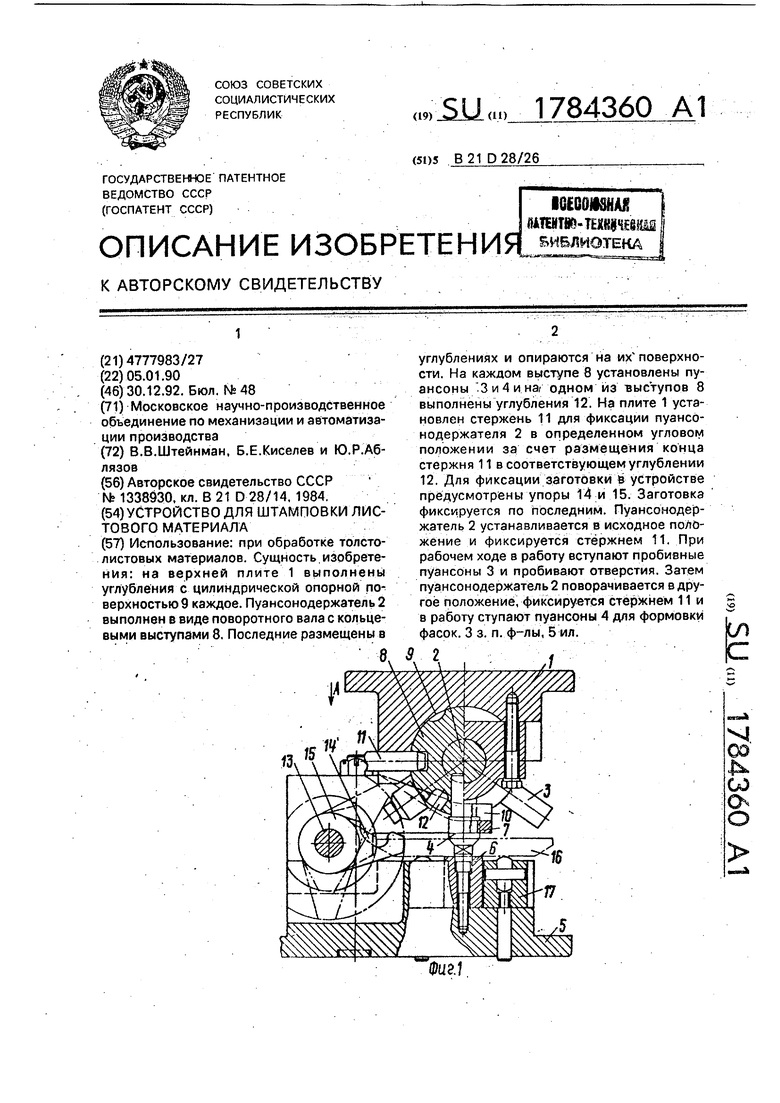

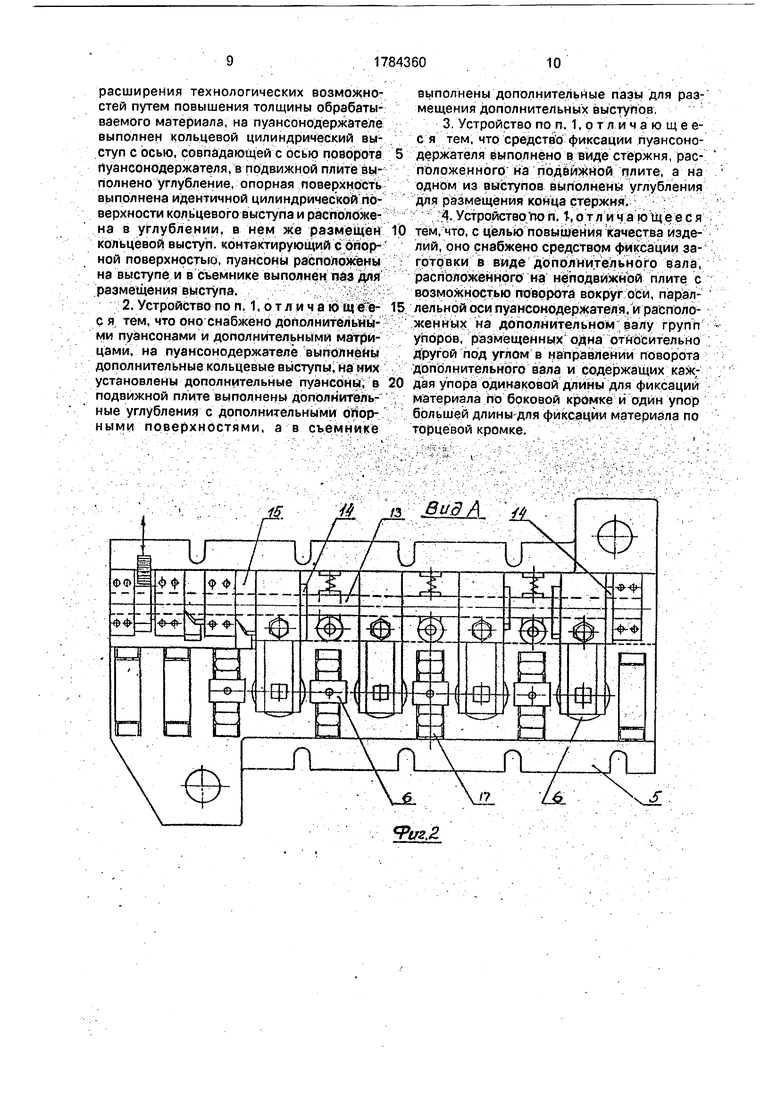

На фиг. 1 схематично изображено устройство для штамповки листового материала, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - схематически изображен узел пробивки отверстий; на фиг. 4 - разрез Б-Б на фиг. 3, на фиг. 5 - последова- тельность операции штамповки.

Устройство для штамповки листового материала содержит подвижную плиту 1 с полостью, в которой установлен опирающийся на ее поверхность пуансонодержа- тель 2, выполненный в виде вала, расположенного с возможностью поворота вокруг оси, перпендикулярной оси давления.

В пуансонодержателе 2 размещены пробивной и формовочной пуансоны 3 и 4, оси которых расположены в одной плоско - сти, параллельной оси давления.

Устройство содержит неподвижную плиту 5, на которой установлены матрица 6 и жесткий съемник 7.

На пуансонодержателе 2 выполнен кольцевой и цилиндрический выступ 8 с осью, совпадающей с осью поворота пуансонодержателя.

В подвижной плите 1 выполнено углубление, опорная поверхность 9 выполнена индентичной цилиндрической поверхности кольцевого выступа и расположена в углублении. В нем же размещен кольцевой выступ 8, контактирующий с опорной поверхностью 9.

Пуансоны 3 и 4 расположены на выступе 8. В съемнике выполнен паз 10для разме- 5 щения выступа 8.

Устройство для штамповки листового материала снабжено дополнительными пуансонами 4, 3 и дополнительными матрицами 6.

0 При этом на пуансонодержателе 2 выполнены дополнительные кольцевые выступы 8 и на них установлены дополнительные пуансоны 3 и 4.

В подвижной плите 1 выполнены допол5 нительные углубления с дополнительными опорными поверхностями 9.

В съемнике 7 выполнены дополнитель- ные пазы 10 для размещения дополнительных выступов 8.

0 Устройство снабжено по меньшей мере одним средством фиксации пуансонодержателя 2 от поворота, которое выполнено в виде стержня 11, расположенного на подвижной плите 1.

5 На одном из выступов 8 выполнены углубления 12 для размещения конца стрежня 11.

Устройство снабжено средством фиксации заготовки в виде дополнительного вала

0 13, расположенного на неподвижной плите 5 с возможностью поворота вокруг оси, параллельной оси пуансонодержателя 2.

На дополнительном валу 13 расположены три группы (I, И и III) разнонаправленных

5 и разновеликих упоров 14 и 15, фиксирующих заготовку 16.

При этом каждая группа упоров I, II и III размещена одна относительно другой под углом в направлении поворота дополни0 тельного вала 13.

Каждая группа упоров I, II и III содержит по два упора 14 одинаковой длины для фиксации материала по боковой кромке и один упор 15 большей длины для фиксации мате5 риала по торцевой кромке.

Между съемниками 7 установлены подъемные ролики 17 с возможностью размещения их опорной поверхности выше плоскости матриц 6, опирающиеся на

0 шпильки пневмоподушки пресса (на чертежах не показана),

Устройство оснащено системой автоматического управления (на чертеже не показана).

5 Устройство для штамповки листового материала работает следующим образом.

Пробивные пуансоны 3 устанавливают в рабочее положение соосно отверстиям матриц 6, фиксируя их посредством фиксатора 11.

Формовочные пуансоны 4 при этом размещены съемниками 7.

Ролики 17 устанавливают посредством пневмоподуижи в верхнее положение, при котором их опорная поверхность находится над матрицами б.

Приводной вал 13 с одним упором 15 и двумя опорами 14 (1-й группы), расположенными в одной плоскости, устанавливают в первое рабочее положение. Предварительно нагретую заготовку 16 посредством заталкивающего устройства (на чертежах не показано) подают до упора 15 и прижимают к обоим упорам 14 посредством специального устройства прижима (на чертежах на показано).

Включают пресс и осуществляют пробивку отверстий. В этот момент ролики 17 опускаются до уровня матриц 6.

После пробивки отверстий ролики 17. устанавливаются в исходное положение, после чего производится съем заготовки 16.

После съема заготовки 16 в верхнем положении ползуна пресса пуансонодержа- тель 2 поворачивают на заданный угол, в результате чего пробивные пуансоны 3 отклоняются от вертикального положения и устанавливаютсй над заготовкой 16 спереди. При этом формировочные пуансоны 4 устанавливаются соосно отверстиям матриц 6. Затем от заготовки 16 отводят прижим (на чертежах не показан), а вал 13 с упорами 14 и 15 устанавливают во второе рабочее положение. Заготовку 16 перемещают до контакта с упором 15 и прижимают ее к упорам 14 (Н-й группы упоров). Осуществляют формование конусных фасок на пробитых отверстиях. Таким образом осуществляют пробивку и формообразование первой группы отверстий.

Поворачивают во второе рабочее положение пуансонодержатель 2 с пуансонами 3 и устанавливают их соосно пробивным матрицам б. Включают пресс и осуществляют пробивку отверстий II группы, расположенных между отверстиями I группы.

Отводят от заготовки 16 прижим и поворачивают вал 13 с упорами 14 и 15 в третье рабочее положение. Заготовку 16 перемещают еще на один шаг вперед до упора 15 Ш- и группы упоров, расположенных в третьей плоскости, и прижимают к упорам 14. Осуществляют формовку второй группы отверстий,

Отводят от заготовки 16 прижим и устанавливают вал 13 в нейтральное положение. Заготовку 16с пробитыми и отформованными отверстиями удаляют со штампа по опорным поверхностям роликов 17 посредством

сталкивающего устройства (на чертежах на показано).

Цикл повторяется.

Такое конструктивное выполнение устройства обеспечивает пробивку квадратных отверстий с радиальным скруглением углов в толстолистовом материале (толщиной до 32 мм), размер которых превышает размер квадратного подголовка болта, имеющего

0 острые углы, и последующую формовку фаски и квадратного отверстия размером, соответствующим размеру квадратного подголовка болта.

Конструкция устройства обеспечивает

5 размещение пробивного пуансона в период формования фаски вперед над заготовкой, что позволяет осуществлять смазку и охлаждение наиболее нагруженного инструмента - пробивного пуансона и соответственно

0 повысить его надежность.

Кроме того, обеспечение подъема опорных роликов над матрицами посредством пневматической подушки повышает износостойкость матриц, поскольку отсутствует

5 контакт заготовки с матрицами при вспомогательных операциях (перемещении заготовки), их смазку и охлаждение.

Конструктивное выполнение устройства также обеспечивает пробивку и обработ0 ку отверстий с малым шагом, расположенных в ряд. При этом поворотный вал с размещенными на нем разнонаправленными и разновеликими упорами обеспечивает постоянную базу для фиксации

5 заготовки независимо от ее ребровой кривизны и соответственно качество изделия. Конструкция устройства обеспечивает перемещение заготовки на шаг при пробивке большого количества отверстий. При

0 этом пробивные и формовочные пуансоны (и соответственно матрицы) расположены по отношению друг к другу на таком расстоянии, которое позволяет снизить усилие используемого прессового оборудования (в

5 данном случае в два раза).

Формула изобретения 1. Устройство для штамповки листового материала, содержащее подвижную ллиту с полостью, в которой установлены опираю0 щийся на ее поверхность пуансонодержатель в виде вала, расположенного с возможностью поворота вокруг оси, перпендикулярной оси давления, и размещенные в нем пуансоны, оси которых

5 расположены в одной плоскости, параллельной оси давления, и неподвижную плиту, на которой установлены матрица и жесткий съемник, а также содержащее средство фиксации пуансонодержателя от поворота, отличающееся тем, что с целью

расширения технологических возможностей путем повышения толщины обрабатываемого материала, на пуансонодержателе выполнен кольцевой цилиндрический выступ с осью, совпадающей с осью поворота Пуансонодержателя, в подвижной плите выполнено углубление, опорная поверхность выполнена идентичной цилиндрической поверхности кольцевого выступа и расположена в углублении, в нем же размещен кольцевой выступ, контактирующий с опорной поверхностью, пуансоны расположены на выступе и в съемнике выполнен паз для размещения выступа.

2. Устройство по п. 1,отличающ efc- с я тем, что оно снабжено дополнительными пуансонами и дополнительными матрицами, на пуансонодержателе выполнены дополнительные кольцевые выступы, на них установлены дополнительные пуансоны, в подвижной плите выполнены дополнительные углубления с дополнительными опорными поверхностями, а в съемнике

выполнены дополнительные пазы для размещения дополнительных выступов

3.Устройство поп. 1,отличающее- с я тем, что средство фиксации пуансонодержателя выполнено в виде стержня, расположенного на подвижной плите, а на одном из выступов выполнены углубления для размещения конца стержня.

4.Устройство по п. I, отличающееся тем, что, с целью повышения качества изделий, оно снабжено средством фиксации заготовки в виде дополнительного вала, расположенного на неподвижной плите с возможностью поворота вокруг оси, параллельной оси пуансонодержателя, w расположенных на дополнительном валу групп упоров, размещенных одна относительно другой под углом в направлении поворота дополнительного вала и содержащих каж,дая упора одинаковой длины для фиксации материала по боковой кромке и один упор большей длины-для фиксации материала по торцевой кромке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для холодной штамповки сферических монтажных шайб | 2021 |

|

RU2775242C1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| РАЗДЕЛИТЕЛЬНЫЙ ШТАМП | 1991 |

|

RU2018392C1 |

| Штамп совмещенного действия | 1989 |

|

SU1768344A1 |

| Штамп совмещенного действия для вырубки и пробивки листового материала | 1983 |

|

SU1118459A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Штамп для отрезки и гибки | 1981 |

|

SU980898A1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 2018 |

|

RU2691012C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 2018 |

|

RU2691013C1 |

| Штамп последовательного действия | 1989 |

|

SU1606238A1 |

Использование: при обработке толстолистовых материалов. Сущность изобретения: на верхней плите 1 выполнены углубления с цилиндрической опорной поверхностью 9 каждое. Пуансонодержатель2 выполнен в виде поворотного вала с кольцевыми выступами 8. Последние размещены в V 13 углублениях и опираются на их4 поверхности. На каждом выступе 8 установлены пуансоны 3и4ина одном из выступов 8 выполнены углубления 12. На плите 1 установлен стержень 11 для фиксации пуансо- нодержателя 2 в определенном угловом положении за счет размещения конца стержня 11 в соответствующем углублении 12. Для фиксации заготовки в устройстве предусмотрены упоры 14 и 15. Заготовка фиксируется по последним. Пуансонодер- жатель 2 устанавливается в исходное положение и фиксируется стержнем 11. При рабочем ходе в работу вступают пробивные пуансоны 3 и пробивают отверстия. Затем пуансонодержатель2 поворачивается в другое положение, фиксируется стержнем 11 и в работу ступают пуансоны 4 для формовки фасок. 3 з. п. ф-лы, 5 ил. s г ел с XI ы о о фцг.7

М is вид А &

Л

5

й/г.З

J

/Ј fi is ft

U U

и ш

( U

JJO

И

J U U

-ф-ф ф

///

LIUJIL

U U) U U

.

JLJLJ

U

I о и

и у у

| Штамп-автомат Г-Р-Г-Ш | 1984 |

|

SU1338930A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-12-30—Публикация

1990-01-05—Подача