Предлагаемое изобретение относится к области машиностроения и может быть использовано во всех отраслях народного хозяйства для получения отверстий малого диаметра в листовых заготовках из волокнистых композиционных материалов (ВКМ).

Известен способ получения отверстий малою диаметра, заключающийся в приложении усилий, имеющих постоянный характер в направлении перпендикулярном плоскости заготовки и получении чистового отверстия (см. Романовский В.П. Справочник но холодной штамповке. 1971 г., стр. 40-41) - аналог.

Нeдocтaтком известного способа является низкое качество получаемых oтверстий, так как волокнистый композиционный материал имеет различную прочность в разных направлениях, то усилие прижима ограничено прочностью композиционною материала в поперечном направлении, которая меньше предела текучести связующего вещества. Большее давление прижима будет разрушать волокнистый композиционный материал. В процессе выдавливания связующего вещества в отверстие матрицы будут изгибаться и разрушаться армирующие волокна ВКМ в зоне, превышающей диаметр пробиваемого oтверстия.

Известно устройство для пробивки отверстий малого диаметра (d = 0,3S) основанное на применении особой конструкции крепления пуансона, имеющего непрерывное по длине направление в процессе рабочего хода, за исключением конца пуансона, врезавшеюся в металл. (см. Романовский В.П. Справочник по холодной штамповке. изд. 5-е доп. и перераб. - Л.: Машиностроение, 1971 г., стр. 40-41) - аналог. Недостатком известного устройства является малая прочность и устойчивость свободного конца пуансона, который в процессе пробивки отверстий встречает сопротивление высокопрочных армирующих волокон ВКМ, что приводит к поломке пуансона.

Известно так же устройство для пробивки отверстий, содержащее пуансон с конической рабочей частью, прижим и матрицу с встроенными индукторами. Максимальное усилие пробивки при таком пуансоне снижается на 40-60% по сравнению с пуансоном с плоским торцем. (см. Зубцов M.Е. Листовая штамповка. Изд. 3-е доп. и перераб. - Л.: Машиностроение, 1980 г., стр. 103) - аналог.

Heдocтатком данного устройства является то, что в начальной стадии внедрения пуансона в ВКМ будет происходить изгиб армирующих волокон с последующим их разрушением, а в заключительной стадии коническая часть пуансона, раздвигая, будет ломать волокна композиционного материала. Кроме того, попадание острия пуансона на армирующие волокна ведет к резкому возрастанию усилия пробивки и поломке пуансона.

Известен способ импульсной пробивки-вырубки деталей из листового ВКМ, при котором на отделяемый участок материала воздействует с одной стороны пуансон, а с другой - прилагают усилие противодавления (подпора) контрпуансоном и противодавление создают путем установки листового не композиционного материала на другую, относительно композиционного материала, сторону котрпуансона и пробивки-вырубки его одновременно с пробивкой-вырубкой деталей из композиционного материала (см. авт. св. 902929, м.кл3. В 21 D 28/26, УДК 6219.048.6) - прототип.

Нeдocтатком известного способа является ограниченность его применения для получения отверстий малого диаметра (d < S), так как создается большое усилие пробивки за счет необходимости пробивки композиционного и не композиционного материалов и происходит наложение динамических нагрузок на пуансон, в результате чего пуансон теряет устойчивость и разрушается. Кроме того, нарушается целостность армирующих волокон по периметру отверстия, что приводит к снижению прочности композиционного материала.

Поставленная задача - разработать способ пробивки, позволяющий повысить качество деталей из ВКМ и снижение их себестоимости.

Поставленная задача решается за счет того, что производят нагрев зоны деформирования до температуры на 20-60o ниже температуры плавления связующего вещества и одновременно с приложением усилий в направлении, перпендикулярном плоскости заготовки, прикладывают усилия, имеющие колебательный характер в направлении, параллельном плоскости заготовки. Кроме того, пуансон жестко закреплен верхним торцем в концентраторе-инструменте, соединенным с ультразвуковой установкой и в прижиме и матрице соосно с направляющими отверстиями выполнены концевые выточки, диаметр которых равен двум диаметрам направляющего отверстия и глубина определяется из cooтношения:

где h - глубина кольцевой выточки;

S - толщина листовой заготовки.

В результате проведения патентных исследований авторы не обнаружили признаков, сходных с признаками заявленною способа и устройства.

Сущность изобретения поясняется чертежом, где:

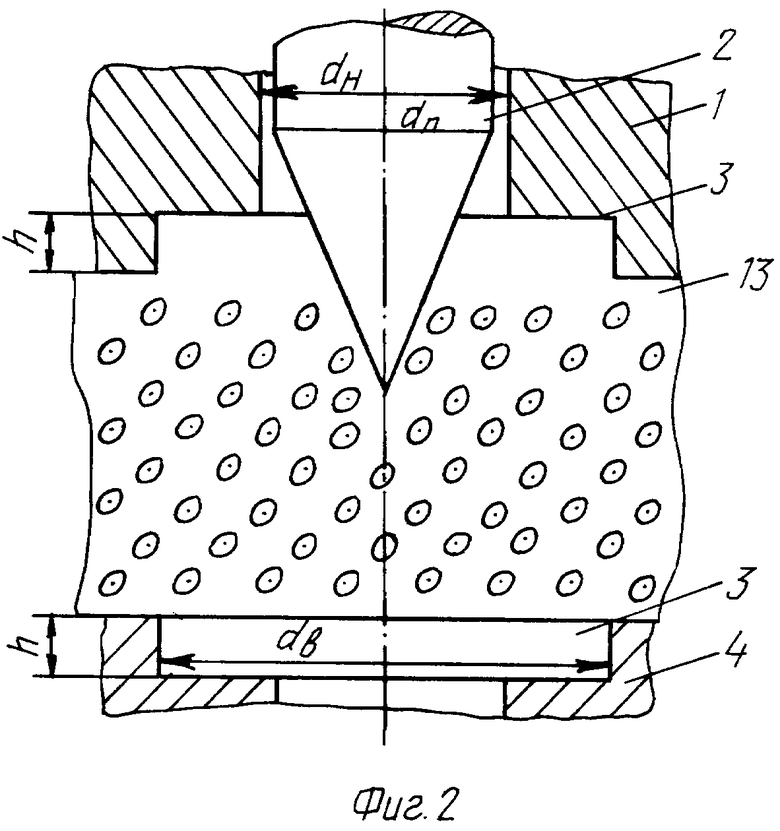

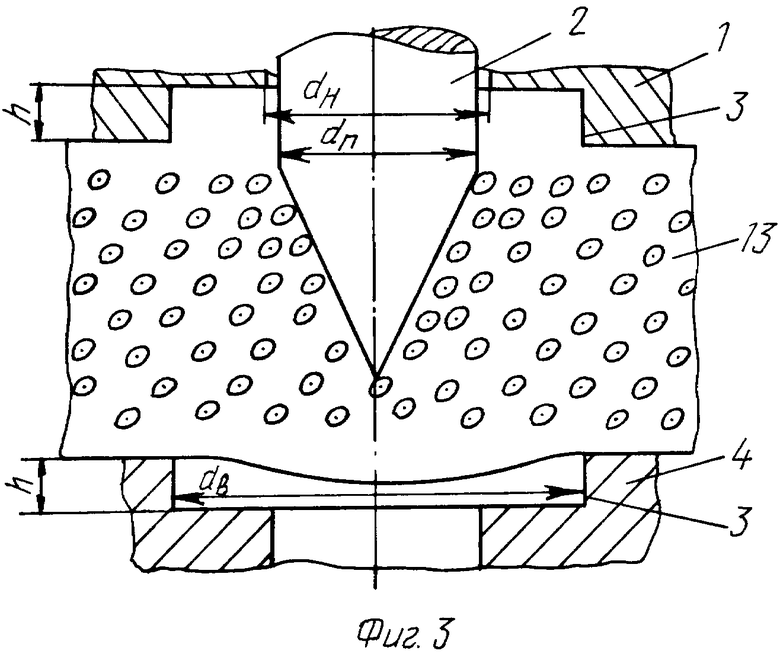

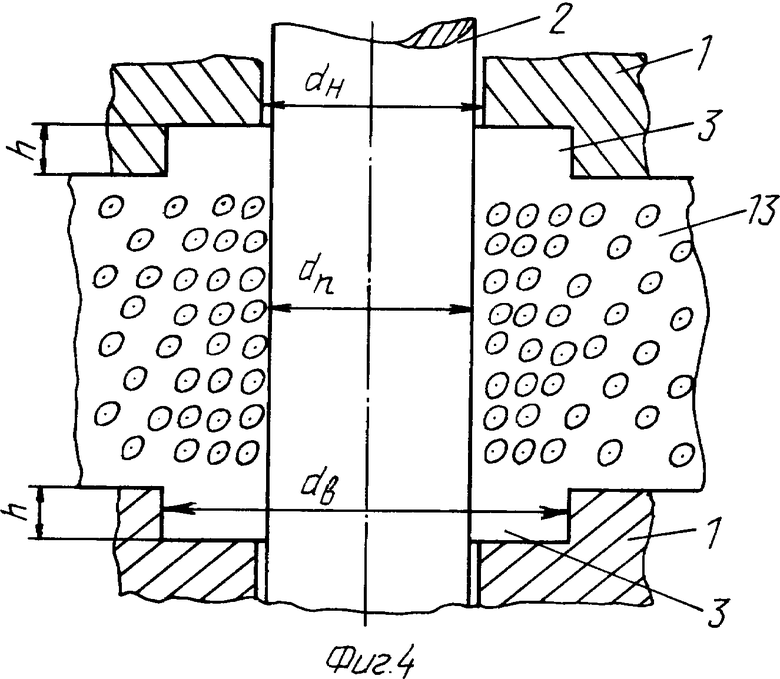

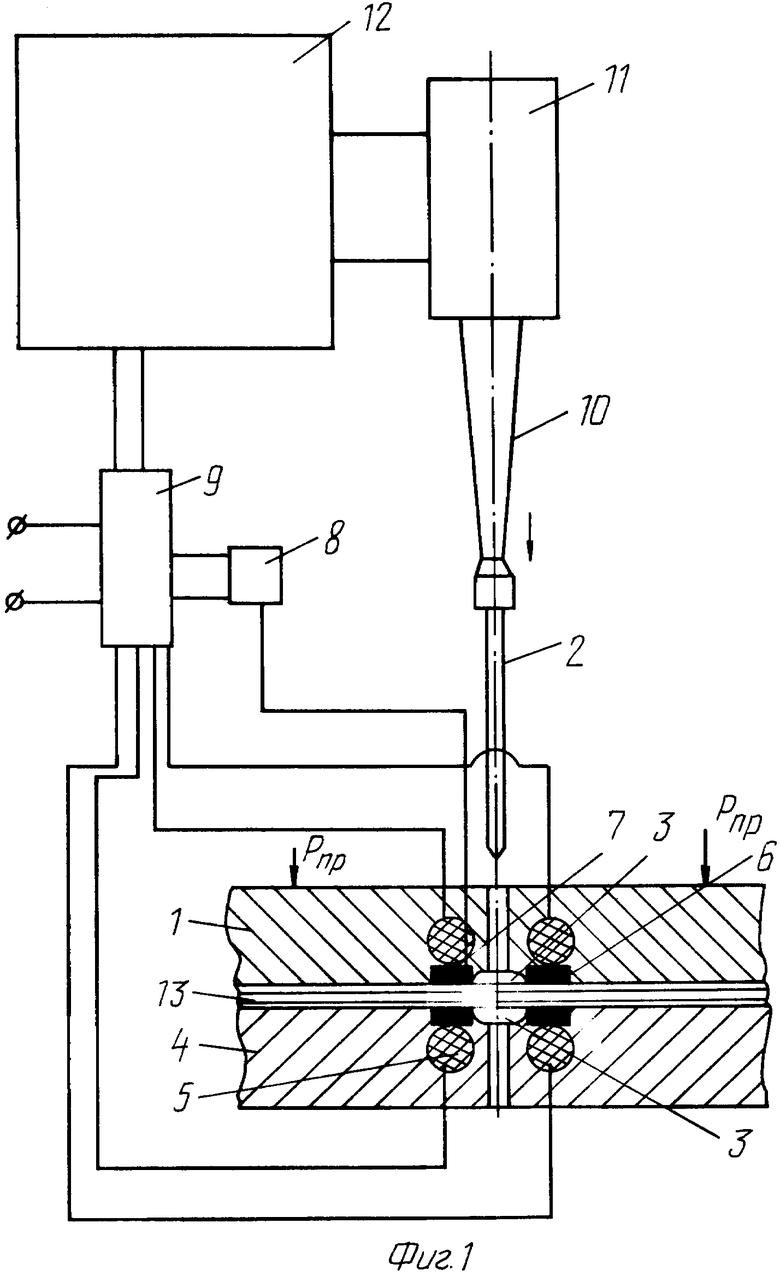

на фиг.1 приведен общий вид устройства в исходном положении;

нa фиг.2 начальная стадия процесса получения отверстия;

нa фиг.3 промежуточная стадия процесса получения отверстия;

на фиг.4 заключительная стадия процесса получения отверстия.

Предлагаемое устройство для получения отверстия малого диаметра в заготовках из ВКМ апробировано в лабораторных условиях. Например, были получены отверстия ⊘1 мм в листовом композиционном материале бор-алюминии S = 2:3 мм. Нагрев заготовки вместе с матрицей и прижимом производился с помощью встроенных индукторов до температуры t = 520oC, a затем производился процесс получения отверстий на ультразвуковом станке. Полученные отверстия имели точность Н9-H11 и шероховатость Rz20-Rz40. Контроль целостности армирующих волокон в зоне отверстия, произведенный с помощью микроскопа УИТ-23 после поверхностного травления, показал, что и зоне периметра отверстий волокна смешены в направлении перпендикулярном армированию и степень их разрушения колеблется в пределах 10-20% от общего числа волокон.

Использование предлагаемого изобретения по сравнению с прототипом позволяет сохранить целостность армирующих волокон ВКМ по периметру отверстия, происходит раздвижение волокон без их разрушения, что приводит к сохранению прочностных свойств ВКМ независимо от получения отверстий. Кроме того, усилия прижима значительно меньше обусловленных прочностью ВКМ в направлении толщины листа предельных усилий, а малые усилия пробивки способствуют повышению стойкости пуансона и из-за отсутствия прямого контакта пуансона с острыми кромками разрушенных армирующих волокон повышается его износостойкость.

Полученные бобышки могут быть легко удалены, так как в них отсутствуют армирующие волокна. Могут быть удалены лезвийным инструментом, либо могут быть использованы в качестве защиты волокон ВКМ в процессе получения механического точечного соединения. Равномерное, объемное точение связующего материала во всех направлениях будет способствовать незначительному изгибу волокон только в направлении перпендикулярном оси отверстия.

Устройство для осуществления способа содержит прижим 1 (фиг.1) с направляющим отверстием, диаметр dн которого находится из соотношения:

dн = dn +ΔZ,

где dn - диаметр цилиндрической части пуансона 2, ΔZ - зазор, определяемый в процессе эксплуатации. Кроме того, в прижиме 1 соосно с направляющим oтверстием выполнена кольцевая проточка 3, диаметр которой dв равен двум диаметрам dн направляющего отверстия, а глубина h определяется выражением:

где S - толщина листовой заготовки.

Пpижим 1 (фиг.1) снабжен кольцевым индуктором 5 с изолятором 6, а также теpмoпapoй 7, спаянный конец которой помещен в зону нагрева, а холодный выведен на потенциометр 8, соединенный с синхронизатором 9. Матрица 4 также как и прижим 1 имеет направляющее отверстие с кольцевой выточкой 3 и кольцевой индуктор 5. Пуансон 2 жестко закреплен верхним торцом в концентраторе-инструменте 10, который в свою очередь соединен с ультразвуковой установкой, состоящей из магнитострикционного преобразователя 11 и генератора 12 токов ультразвуковой частоты (см. Вайншток И. С. Ультразвук и его применение в машиностроении. - М.: Машгиз, 1958 г., стp. 45-55). Генератор 12 и кольцевые индуктора 5 также соединены с синхронизатором 9.

Способ осуществляется в следующей последовательности:

Заготовку 13 (фиг.1) из листового волокнистого композиционного материала размещают на рабочей позиции матрицы 4, прижимают прижимом 1, в зоне деформирования осуществляется нагрев кольцевым индуктором 5 до температуры на 20-60o ниже температуры плавления связующего вещества. Верхний температурный предел обусловлен необходимостью сохранения первоначального структурного состава связующего вещества и предохранения от прилипания заготовки к матрице и прижиму, нижний необходим для приведения связующего материала в состоянии максимальной пластичности.

При достижении заданной температуры сигнал от потенциометра 8 поступает на синхронизатор 9, который отключает индукторы 5 и приводит в действие генератор 12 токов ультразвуковых частот. К пуансону 2 через концентратор-инструмент 10 прикладывают усилия, имеющие колебательный характер, в направлении, параллельном плоскости заготовки 13. Одновременно к пуансону 2 прикладывают усилия постоянного характера в направлении, перпендикулярном плоскости заготовки 13, и происходит внедрение его в заготовку 13.

Ультразвуковые колебания, совершаемые пуансоном 2 (фиг.2), будут способствовать вытеснению связующего вещества по периметру отверстия в кольцевую выточку 3 прижима 1, а также тому, что по мере внедрения, пуансон 2 будет раздвигать армирующие волокна ВКМ, не разрушая их. По мере продвижения пуансона 2 (фиг.3) вглубь листовой заготовки 13 кольцевая выточка 3 в прижиме 1 полностью заполняется вытесненным связующим веществом, формообразуя верхнюю бобышку на поверхности заготовки 13. Начинается вытеснение связующего вещества в кольцевую проточку 3 матрицы 4. Глубина выточек 3 обеспечивает беспрепятственное вытеснение связующего вещества как пуансоном 2, так и раздвигаемым им армирующим волокном. Конечная стадия процесса получения отверстия малого диаметра характеризуется полным проходом пуансона 2 (фиг.4) через листовую заготовку 13 и выходом его в направляющее отверстие матрицы 4. Армирующие волокна ВКМ раздвигаются пуансоном 2 по всей толщине заготовки 13, а вытесненный из нижней зоны пробивки связующий материал полностью заполняет кольцевую выточку 3 в матрице 4.

По окончании процесса пуансон 2 возвращается в исходное положение и cpaбaтывает синхронизирующее устройство 9, которое отключает генератор 12 токов ультразвуковых частот от питания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1997 |

|

RU2157287C2 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

| УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ | 2000 |

|

RU2194590C2 |

| Способ одновременного получения по меньшей мере двух отверстий | 1990 |

|

SU1811946A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ | 1999 |

|

RU2163851C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2160175C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2163850C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1992 |

|

RU2025183C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164835C2 |

Изобретение относится к области машиностроения и может быть использовано во всех отраслях народного хозяйства для получения отверстий малого диаметра в листовых заготовках из волокнистых композиционных материалов (ВКМ). Сущность: способ включает приложение усилий, имеющих постоянный характер в направлении, перпендикулярном плоскости заготовки, и получение чистового отверстия, нагрев производят в зоне деформирования температуры на 20-60oС ниже температуры плавления связующего вещества и одновременно с приложением усилий в направлении, перпендикулярном плоскости заготовки, прикладывают усилия, имеющие колебательный характер в направлении, параллельном плоскости заготовки. Устройство содержит пуансон с конической рабочей частью, прижим и матрицу со встроенными индукторами, пуансон жестко закреплен верхним торцом в концентраторе-инструменте, соединенном с ультразвуковой установкой, в прижиме и матрице соосно с направляющими отверстиями выполнены кольцевые выточки, диаметр которых равен двум диаметрам направляющего отверстия, а глубина равна 1/8 толщины заготовки. Повышается качество деталей из ВКМ за счет сокращения целостности волокон, а также повышается стойкость пуансона. 2 с. и 1 з.п. ф-лы, 4 ил.

где h - глубина кольцевой выточки;

S - толщина листовой заготовки из листового волокнистого композиционного материала.

| Устройство для ультразвуковой пробивки отверстий | 1980 |

|

SU902929A1 |

| Устройство для пробивки отверстий в деталях из материалов типа слоистых пластиков | 1979 |

|

SU912346A1 |

| Способ получения отверстий | 1991 |

|

SU1811945A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОНСЕРВОВ "САЛАТ ИЗ КАЛЬМАРОВ, КАРТОФЕЛЯ И КВАШЕНОЙ КАПУСТЫ" | 2006 |

|

RU2313990C1 |

Авторы

Даты

2002-06-20—Публикация

2000-01-17—Подача