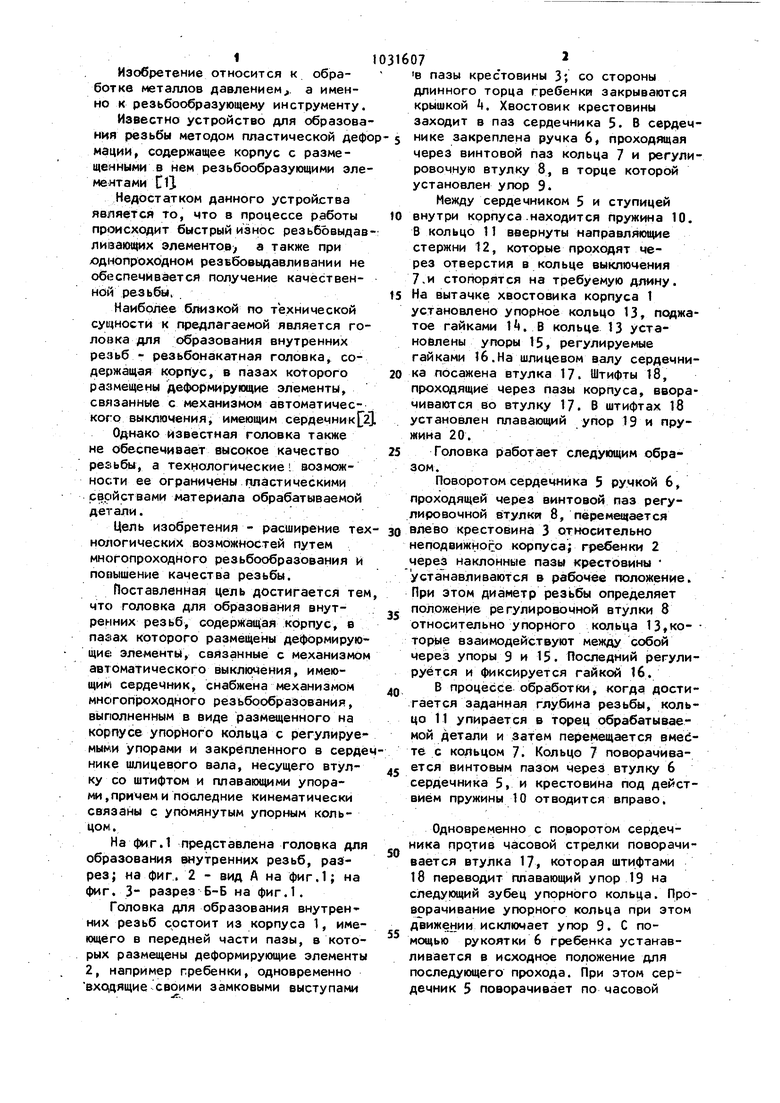

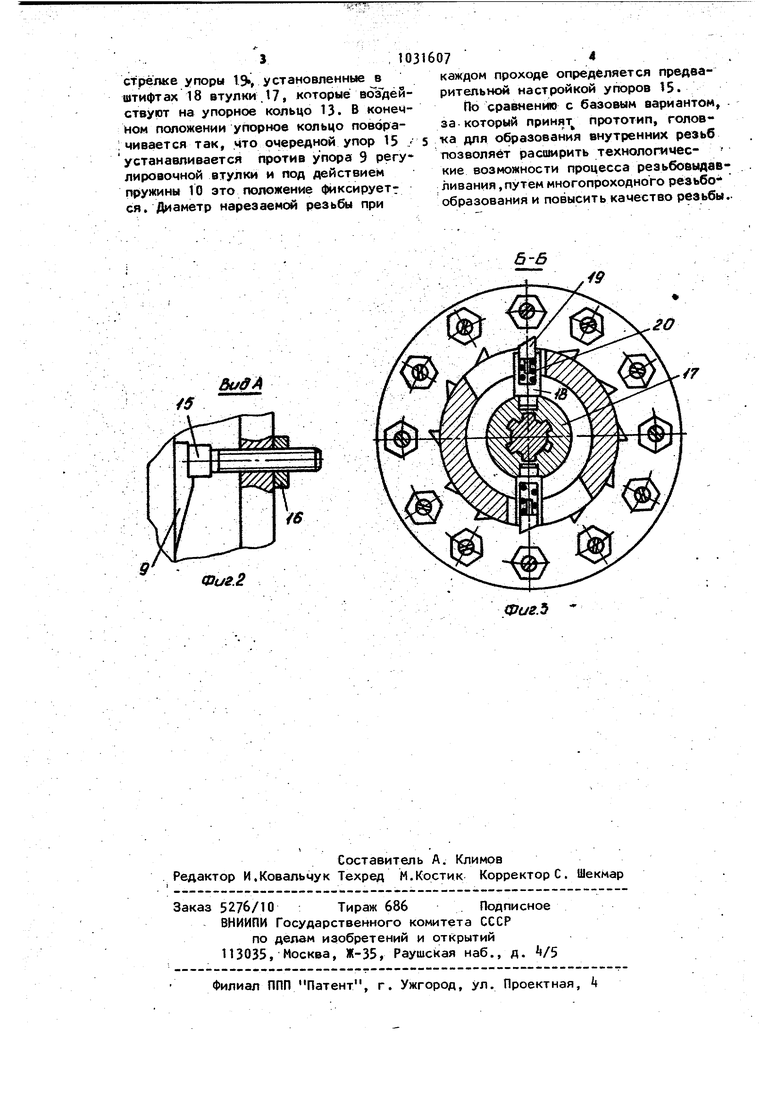

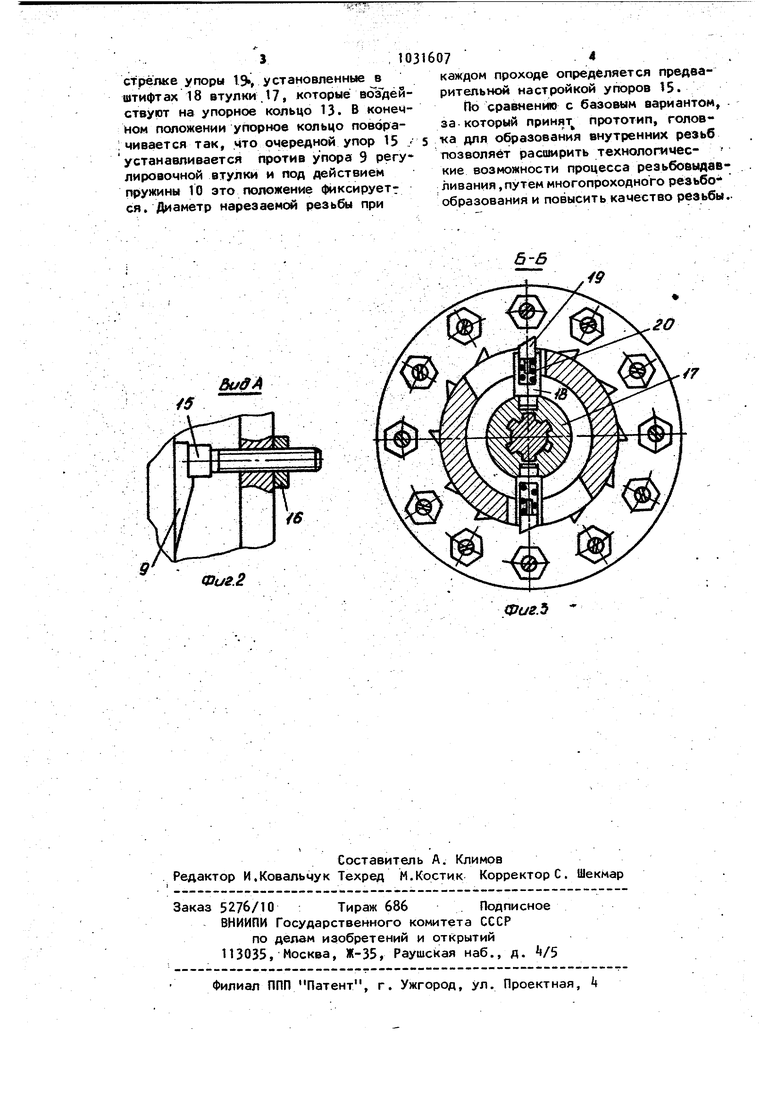

Изобретение относится к обработке металлов давлением,. а именно к резьбообразующему инструменту. Известно устройство для образования резьбы методом пластической дефо нации, содержащее корпус с размещенными в нем резьбообразующими элементами ClJ Недостатком данного устройства является то, что в процессе работы происходит быстрый износ резьбоаыдаа ли1заюи|и;( элементов а также при однопроходном резБбовыдавливании не обеспечивается получение качественной резьбы. Наиболее близкой по технической сущности к предлагаемой является голов ка для образования внутренних резьб - резьбонакатная головка, содержащая корпус, в пазах которого размещены деформирующие элементы, связанные с механизмом автоматического выключения, имеющим сёрдечник д Однако известная головка также не обеспечивает высокое качество резьбы, а технологические возможности ее ограничены пластическими свойствами материала обрабатываемой детали. Цель изобретения - расширение тех нологическйх возможностей путем многопроходного резьбообразования и повышение качества резьбы. Поставленная цель достигается тем что головка для обр азования внутренних резьб, содержащая корпус, в пазах которого размещены деформирующие: элементы, связанные с механизмом автоматического выключения, имеющим сердечник, снабжена механизмом многопроходного резьбообразования, выполненным в виде размещенного на корпусе упорного кольца с регулируе мыми упорами и закрепленного в серде нике шлицевого вала, несущего втулку со штифтом и плавающими упорами , причем и последние кинематически связаны с упомянутым упорным кольцом. На фиг.1 представлена головка для образования внутренних резьб, раЗ рез; на фиг. 2 - вид А на фиг.1; на фиг. 3 разрез Б-Б на фиг.1. Головка для образования внутренних резьб состоит из корпуса 1, имеющего в передней части пазы, в которых размещены деформирующие элементы 2, например гребенки, одновременно вх цящие своими замковыми выступами 7 В пазы крестовины 3; со стороны длинного торца гребенки закрываются крышкой k. Хвостовик крестовины заходит в паз сердечника 5. В сердечнике закреплена ручка 6, проходящая через винтовой паз кольца 7 и регулировочную втулку 8, в торце которой установлен упор 9. Между сердечником 5 и ступицей внутри корпуса .находится пружина 10. В кольцо 11 ввернуты направляющие стержни 12, которые проходят через отверстия в кольце выключения 7.и стопорятся на требуемую длину. На вытачке хвостовика корпуса 1 установлено упорное кольцо 13, поджатое гайками 1«. В кольце 13 установлены упоры 15, регулируемые гайками 16.На шлицевом валу сердечника посажена втулка 17. Штифты 18, проходящие через пазы корпуса, вворачиваются во втулку 17. В штифтах 18 установлен плавающий упор 19 и пружина 20. Головка работает следующим образом. Поворотом сердечника 5 ручкой 6, проходящей через винтовой паз регулировочной втулки В, перемещается влево крестовина 3 относительно неподвижного корпуса; гребенки 2 через наклонные пазы крестовины устанавливаются в рабочее положение. При этом диаметр резьбы определяет положение регулировочной втулки 8 относительно упорного кольца 131ко- торые взаимодействуют между собой через упоры 9 и 15. Последний регулируется и фиксируется гайкой 16. В процессе обработки, когда достигается заданная глубина резьбы, кольцо 11 упирается в торец обрабатываемой детали и затем перемещается вмебте с кольцом 7. Кольцо 7 поворачивается винтовым пазом через втулку 6 сердечника 5, и крестовина под действием пружины 10 отводится вправо. Одновременно с поворотом сердечника против часовой стрелки поворачивается втулка 17, которая штифтами 18 переводит плавающий упор 19 на следующий зубец упорного кольца. Проворачивание упорного кольца при этом движе,нии исключает упор 9. С помощью рукоятки 6 гребенка устанавливается в исходное положение для последующего прохода. При этом сердечник 5 поворачивает по часовой стрелке упоры 19, установленные в штифтах 18 втулки 17, которые воздействуют на упорное кольцо 13. В конемном положении упорное кольцо поворачивается так, что очередной упор 15 у устанавливается против упора 9 регулировочной втулки и под действием пружины 10 это положение фиксируетг ся. Диаметр нарезаемой резьбы при 10316 5 074 каждом проходе определяется предварительной настройкой упоров 15. По сравнен «о с базовым вариантой, за который принят прототип, головка для образования внутренних резьб позволяет расширить технологические возможности процесса резьбовыдав лизания, путем многопроходного резьбо образования и повысить качество резьбы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выдавливания внутренних резьб | 1991 |

|

SU1759518A1 |

| Устройство для накатывания резьб | 1990 |

|

SU1722672A1 |

| Сборная резьбообразующая плашка | 2015 |

|

RU2623535C2 |

| Резьбонарезная головка | 1983 |

|

SU1093434A1 |

| САМОРАСКРЫВАЮЩАЯСЯ РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2253533C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253532C1 |

| ПЛАШКА | 2004 |

|

RU2258585C1 |

| СОЕДИНЕНИЕ ВАЛОВ | 1969 |

|

SU236149A1 |

| Регулятор зазора между тормозной колодкой и колесом железнодорожного транспортного средства | 1981 |

|

SU1153820A3 |

| Раскатка для комплексной обработки поверхностей отверстий | 1989 |

|

SU1771932A1 |

BuffA

Фиг.2

2О

Фиг.Ь

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Султанов Т | |||

| А | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| , | |||

Авторы

Даты

1983-07-30—Публикация

1982-04-12—Подача