Изобретение относится к технологии машиностроения, к обработке металлов давлением, в частности к изготовлению инструмента для формообразования наружных резьб пластическим деформированием - накатыванием.

Известна самораскрывающаяся резьбонакатная головка для накатывания наружных резьб с осевой подачей [1], у которой раскрытие осуществляется за счет поворота эксцентриковых осей, на которых установлены резьбонакатные ролики.

Недостатками данной головки являются ограниченные технологические возможности и сложность конструкции, связанные с наличием эксцентриковых осей, что приводит к сложности изготовления.

Известна самораскрывающаяся резьбонакатная головка для накатывания наружных резьб с осевой подачей [2], у которой раскрытие производится за счет поворота кулачков, на которых установлены оси с резьбонакатными роликами.

Известная головка имеет ограниченные технологические возможности и применяется лишь для накатывания резьб большого диаметра и с мелким шагом, при этом большие массогабаритные показатели из-за необходимости иметь значительное пространство для поворота кулачков и консольного закрепления осей с роликами ограничивают ее применение.

Известно устройство для накатывания внутренней резьбы, содержащее корпус, в пазах которого размещены деформирующие элементы с возможностью радиального перемещения и хвостовик, при этом оно снабжено винтом, имеющим участок с левой резьбой и участок с правой резьбой, размещенной на каждом из участков гайкой с концентричной ей втулкой [3]. Втулки имеют конические поверхности, на которые опираются деформирующие элементы. При вращении винта гайки со втулками перемещаются в разные стороны, сдвигая или раздвигая деформирующие элементы в радиальном направлении. Данное устройство может быть использовано лишь для накатывания внутренних резьб.

Наиболее близким аналогом является резьбонакатная головка, преимущественно для накатывания наружной конической резьбы на трубной заготовке, содержащая составной корпус, механизм радиального перемещения резьбонакатных роликов, эксцентриковые оси которого соединены с поворотным корпусом посредством кулисных рычагов, пальцев и сухарей, механизм возврата роликов в исходное положение, механизм согласования радиального перемещения резьбонакатных роликов с осевым движением заготовки в процессе накатывания резьбы, при этом механизм согласования радиального перемещения резьбонакатных роликов с осевым движением головки снабжен дополнительно опорным стержнем, соединенным жестко одним концом с хвостовиком и расположенным по оси вращения головки, причем свободный конец опорного стержня снабжен разжимной оправкой с обоймой, закрепленной на подпружиненной втулке соосно ей с возможностью вращения относительно нее, а втулка надета на опорный стержень с возможностью движения вдоль него и соединена кинематически с поворотной частью корпуса посредством пальца, свободно расположенного в винтовом пазу поворотной части корпуса [4].

Недостатками известной головки являются ограниченные технологические возможности, а именно то, что она предназначена для накатывания наружной конической резьбы на трубных заготовках, кроме того, сложность конструкции не позволяет достигнуть улучшения качества резьбы изделия и повышения стойкости инструмента из-за возникающих существенных по величине, самопроизвольных осевых относительных перемещений инструмента и заготовки. Эти перемещения неизбежны при резьбонакатывании инструментами, имеющими на рабочей поверхности винтовую резьбу, и являются органическим недостатком известных способов резьбонакатывания, осуществляемых с поперечной подачей инструмента (заготовки). Самопроизвольные осевые относительные перемещения инструмента и заготовки являются следствием непостоянства в течение одного цикла обработки диаметров обкатки инструмента и заготовки, вызванного их взаимным сближением в результате рабочей подачи.

Задачей изобретения является расширение технологических возможностей накатывания широкого диапазона наружных резьб путем обеспечения осевой подачи резьбонакатных роликов, упрощения конструкции и автоматического самораскрывания головки, позволяющие снизить себестоимость изготовления резьбовой поверхности, повысить качество и производительность процесса накатывания и стойкость инструмента.

Поставленная задача решается с помощью предлагаемой резьбонакатной головки для накатывания наружных резьб, содержащей корпус и хвостовик, причем корпус выполнен с возможностью свободного вращения на хвостовике, имеет на внутренней поверхности участок с левой резьбой и участок с правой резьбой и размещенные на каждом из участков диски, имеющие внутренние конические поверхности, радиальные пазы, при этом диски подвижно соединены с хвостовиком и друг с другом с помощью штырей, головка содержит не менее трех резьбонакатных роликов, установленных с возможностью радиального перемещения на осях на игольчатых подшипниках и закрепленных гайкой через кольца с коническими наружными поверхностями, контактирующими с упомянутыми внутренними коническими поверхностями дисков, с торцов роликов размещены упорные подшипники, при этом оси резьбонакатных роликов размещены в упомянутых радиальных пазах дисков с возможностью воздействия на них пружинными кольцами, опирающимися на штыри.

Кроме того, головка содержит упор в виде штыря, расположенный и неподвижно закрепленный на торце корпуса, два регулируемых упора, контактирующих с первым, закрепленных на кольце на хвостовике и определяющих угол поворота корпуса относительно хвостовика, и ленточную спиральную пружину, закрепленную одним концом на корпусе, другим концом на хвостовике.

При этом головка содержит храповик, состоящий из храпового колеса, принадлежащего корпусу, и фиксатора, установленного подвижно в пазу хвостовика и поджатого пружиной к храповому колесу, и сменный упор, воздействующий на фиксатор, расцепляя его с храповым колесом при окончании накатывания и давая команду на самооткрывание головки.

Причем корпус головки свободно вращается на хвостовике на подшипнике скольжения в виде самосмазывающейся втулки, запрессованной на хвостовике, и зафиксирован от выпадения разжимным пружинящим кольцом.

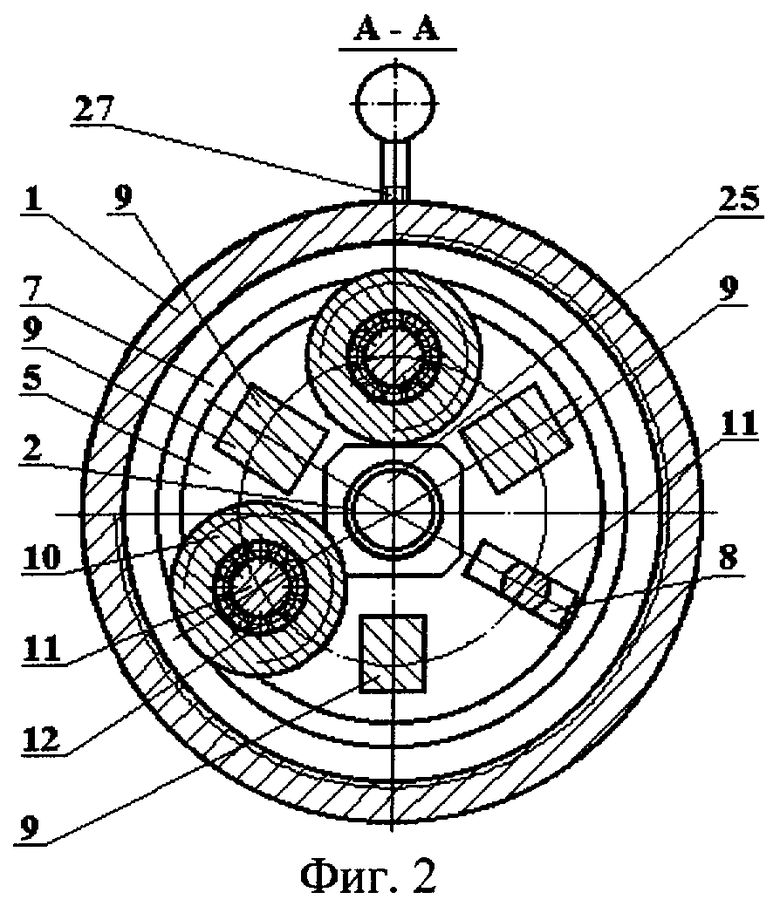

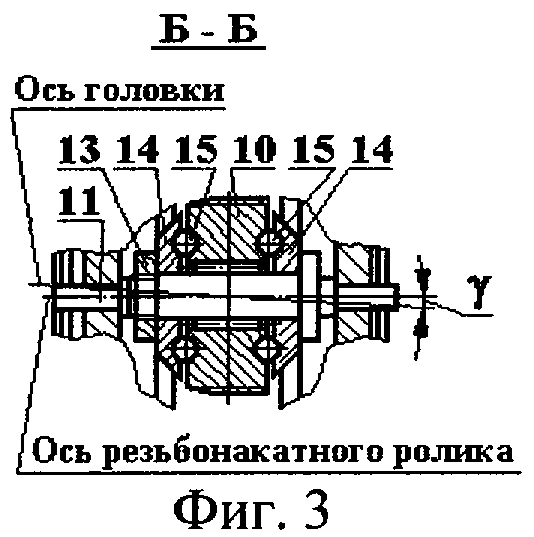

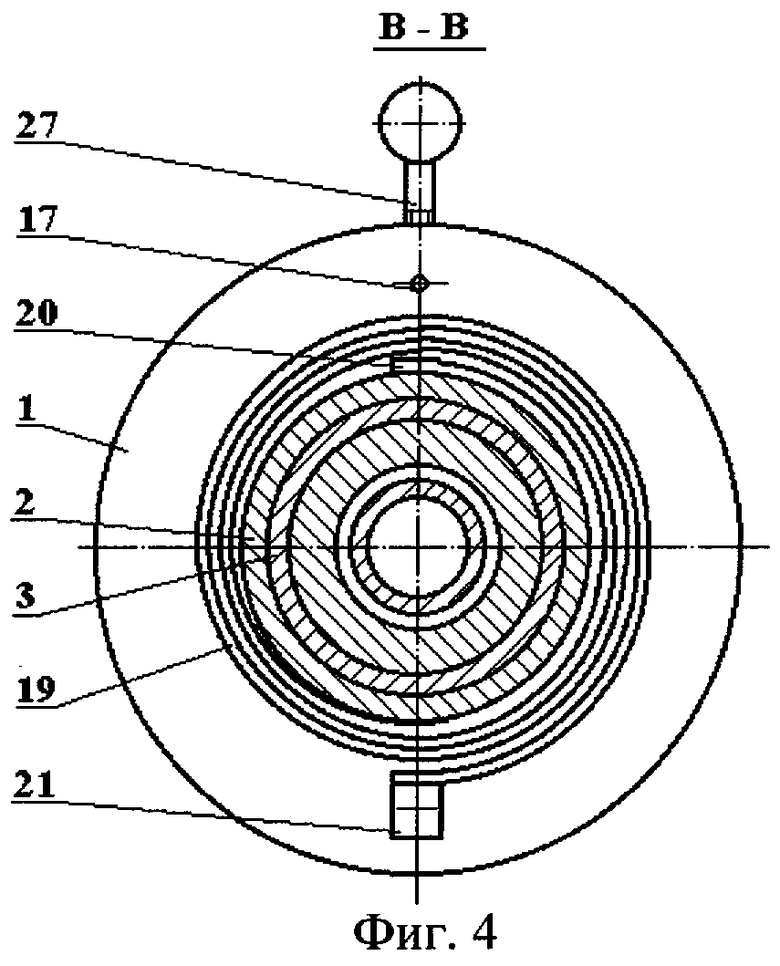

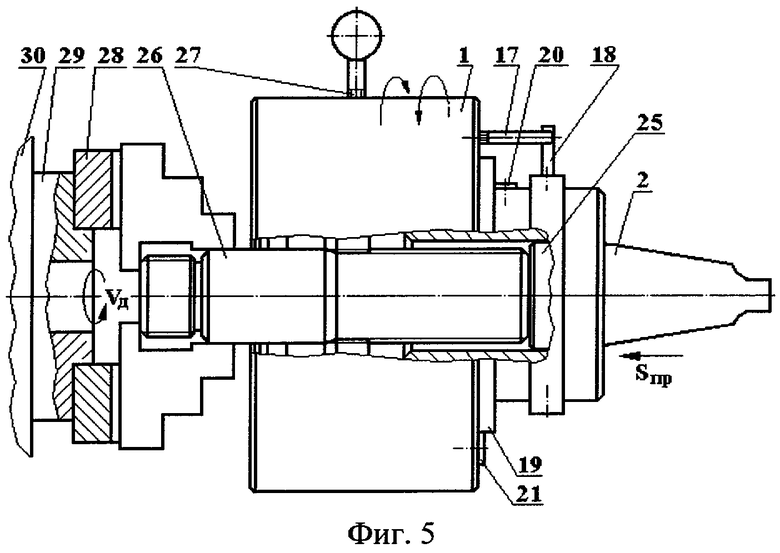

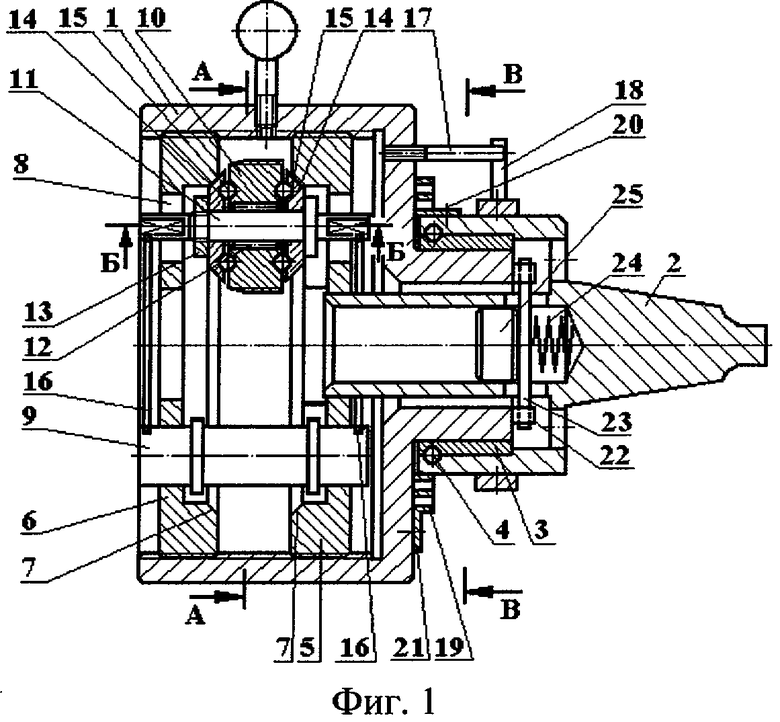

На фиг.1 изображена предлагаемая самораскрывающаяся головка для накатывания наружных резьб с осевой подачей трех резьбонакатных роликов, продольный разрез; на фиг.2 - сечение А-А на фиг.1, третий резьбонакатной ролик условно не показан; на фиг.3 - сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг.1; на фиг.5 - схема накатывания наружной резьбы предлагаемой самораскрывающейся головкой.

Предлагаемая самораскрывающаяся головка служит для накатывания наружных резьб с осевой подачей резьбонакатных роликов. Головка содержит корпус 1 и хвостовик 2, причем корпус свободно вращается на хвостовике на подшипнике скольжения в виде самосмазывающейся втулки 3, запрессованной на хвостовике 2, и зафиксирован от выпадения разжимным пружинящим кольцом 4.

На внутренней поверхности отверстия головка имеет участок с левой резьбой и участок с правой резьбой и снабжена размещенным на каждом из участков диском 5 и 6, имеющим внутренние конические поверхности 7, радиальные пазы 8, при этом диски 5 и 6 подвижно соединены с хвостовиком 2 и друг с другом с помощью штырей 9, равномерно расположенных по окружности в количестве не менее трех штук. Резьбовые диски 5 и 6 не имеют возможности вращения относительно хвостовика, так как диск 5 имеет отверстие прямоугольной формы, в которое вставлена прямоугольная концевая цапфа хвостовика 2.

Головка содержит не менее трех резьбонакатных роликов 10, имеющих возможность радиального перемещения, установленных на осях 11 на игольчатых подшипниках 12 и закрепленных гайкой 13 через кольца 14 с коническими наружными поверхностями, контактирующие с упомянутыми внутренними коническими поверхностями 7 дисков 5 и 6. Упорные подшипники 15 располагают по торцам роликов 10 с целью возможности сопряжения вращающихся роликов 10 с не вращающимися кольцами 14.

Оси 11 соответствующими шейками с лысками расположены в радиальных пазах 8 дисков 5 и 6 и подвержены воздействию пружинных колец 16, опирающихся на штыри 9, с целью поддержания постоянного контакта колец 14 с дисками 5 и 6. Радиальные пазы 8 в дисках 5 и 6 позволяют располагаться осям 11 резьбонакатных роликов 10 под углом γ к общей оси головки, примерно равным углу подъема накатываемой резьбы.

Головка содержит упор 17 в виде штыря, расположенный и неподвижно закрепленный на торце корпуса 1, два регулируемых упора 18, контактирующих с упором 17, закрепленных на кольце на хвостовике 2 и определяющих угол поворота корпуса 1 относительно хвостовика 2, и ленточную спиральную пружину 19, закрепленную одним концом 20 на корпусе 1, другим концом 21 на хвостовике 2.

Головка содержит храповик, состоящий из храпового колеса 22, принадлежащего корпусу 1, и фиксатора 23, установленного подвижно в пазу хвостовика 2 и поджатого пружиной 24 к храповому колесу 22. Храповик обеспечивает свободный поворот корпуса 1 относительно хвостовика 2 на закрытие головки, т.е. сближения резьбонакатных роликов 10, и не позволяет поворот корпуса 1 относительно хвостовика 2 на раскрытие головки (т.е. удаление роликов от центральной оси головки). В контакте с фиксатором 23 находится сменный упор 25, вставленный в отверстие хвостовика 2 и воздействующий на фиксатор 23, расцепляя его с храповым колесом 22 при окончании накатывания, когда обработанная деталь 26, в свою очередь, воздействует на упор 25, и давая команду на самооткрывание головки.

Резьбонакатные ролики 10 имеют заборную и калибрующую части, содержащие витки кольцевой резьбы, которые смещены друг относительно друга на соседних роликах в продольном направлении на величину, равную Рш/n,

где Рш - шаг накатываемой резьбы,

n - количество резьбонакатных роликов 10.

Головка устанавливается, например, на суппорте на месте резцедержателя или в задней бабке токарного станка 16К20 (на фиг.5 не показан) с помощью хвостовика 2. Перед началом работы рабочий или специальный механизм станка (не показан) приводит головку в закрытое положение, поворачивая корпус 1 относительно хвостовика 2 с помощью ручки 27 на угол, задаваемый упорами 17 и 18. При этом резьбовые диски 5 и 6 перемещаются по направлению друг к другу. Их конические поверхности 7 давят на конические поверхности колец 14, перемещая их вместе с осями 11 и роликами 10 к центру головки до тех пор, пока диаметр отверстия между вершинами резьбы калибрующей части резьбонакатных роликов 10 станет равным внутреннему диаметру накатываемой резьбы. При повороте корпуса 1 относительно хвостовика 2 на закрытие головки происходит сжатие и скручивание ленточной пружины 19.

Затем обрабатываемой детали 26, закрепленной в патроне 28, который расположен на шпинделе 29 передней бабке 30, сообщается главное вращательное движение Vд. Головка подводится к детали и вводится в соприкосновение с ней с некоторым небольшим усилием и продольной подачей Sпр, равной шагу накатываемой резьбы. После того как произойдет захватывание роликами 10 детали 26, усилие, прикладываемое к головке, снимается, и она под действием самоподачи накатывает резьбу на детали.

После того как торец детали 26 достигает сменного упора 25, деталь отжимает последний в сторону хвостовика 2. Сменный упор 25 выводит фиксатор 23 из зацепления с храповым колесом 22. Освобожденный корпус 1 под действием взведенной ленточной пружины 19 поворачивается в обратную сторону. Резьбовые диски 5 и 6 расходятся в разные стороны и ролики 10 под действием пружинных колец 16 перемещаются в радиальном направлении от детали 26, осуществляя раскрытие головки.

Головка на ускоренной подаче отводится от накатанной детали 26. В патрон 28 устанавливается новая деталь и цикл повторяется.

Настройка головки на накатывание резьбы определенного диаметра происходит по калибру, представляющему собой стержень с резьбой, соответствующей резьбе на накатываемых деталях, который вводится между роликами 10, поворотом корпуса 1 относительно хвостовика 2 с помощью ручки 27. После зажатия калибра упоры 18 настраиваются на необходимый угол поворота корпуса 1 относительно хвостовика 2.

При разнице в диаметре между накатываемыми резьбами более 10 мм производится замена комплекта резьбонакатных роликов 10 на ролики большего или меньшего диаметров.

Настройка головки на накатывание резьб определенной длины осуществляется подбором сменного упора 25 соответствующей длины.

Настройка головки на накатывание резьб, имеющих определенный угол подъема, осуществляется подбором резьбовых дисков 5 и 6, имеющих соответствующий угол наклона радиальных пазов.

Таким образом, за счет настройки или подбора сравнительно простых по форме сменных деталей предлагаемая головка может использоваться для накатывания с осевой подачей широкого диапазона наружных резьб.

Пример. Деталь - винт длиной 200 мм с резьбой M16-6g устанавливали в патроне токарного станка 16К20, а головку в резцедержателе станка. Детали сообщали вращательное движение Vд=11 м/мин. Испытаниями установлено, что размеры накатанной резьбы стабильны и соответствуют требуемому квалитету точности, стойкость инструмента соответствует нормам стойкости инструмента для аксиальных резьбонакатных головок, высота шероховатости резьбовой поверхности соответствует требованиям чертежа.

Предлагаемая самораскрывающаяся головка для накатывания наружных резьб с осевой подачей имеет относительно простую конструкцию и позволяет накатывать резьбы в широком диапазоне диаметров и шагов с высокой производительностью и качеством.

Источники информации

1. Грудов А.А., Комаров П.Н. Высокопроизводительный резьбообразующий инструмент. Обзор. М.: НИИмаш, 1980. - С.40, рис.17.

2. Султанов Т.А. Резьбонакатные головки. М.: Машиностроение, 1966. - С.83, рис.36.

3. А.с. СССР 1058698, МКИ В 21 Н 3/08. Устройство для обработки внутренней резьбы. // Г.П.Урлапов, Н.В.Любин, B.C.Павленко. Заявка №3348332/25-27, заявл. 13.10.81, опубл. 07.12.83. Бюл. №45.

4. Заявка №2002102530/02, МКИ 7 В 21 Н 3/04, В 23 G 7/02, заявл. 28.01.2002. Резьбонакатная головка. Гришаев А.К., Чешаков А. Г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253532C1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2002 |

|

RU2214883C2 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКАdK | 1972 |

|

SU426734A1 |

| ГОЛОВКА ДЛЯ НАКАТЫВАНИЯ ВНУТРЕННИХ РЕЗЬБ С РАДИАЛЬНОЙ ПОДАЧЕЙ РЕЗЬБОНАКАТНЫХ РОЛИКОВ | 2004 |

|

RU2252844C1 |

| Резьбонакатная головка для накатывания конических резьб | 1980 |

|

SU967638A1 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| СПОСОБ НАКАТЫВАНИЯ ВНУТРЕННИХ РЕЗЬБ | 2004 |

|

RU2252845C1 |

| Резьбонакатная головка | 1988 |

|

SU1538974A1 |

| Резьбонакатная головка | 1980 |

|

SU912363A1 |

Изобретение относится к технологии машиностроения, к обработке металлов давлением, в частности к изготовлению инструмента для формообразования наружных резьб пластическим деформированием - накатыванием. Задача изобретения – расширение технологических возможностей устройства, увеличение диапазона размеров накатываемых резьб, повышение их качества и снижение себестоимости. Головка содержит корпус и хвостовик, причем корпус свободно вращается на хвостовике, имеет на внутренней поверхности отверстия участок с левой резьбой и участок с правой резьбой и снабжен размещенным на каждом из участков диском, имеющим внутренние конические поверхности, радиальные пазы. Диски подвижно соединены с хвостовиком с помощью штырей. Головка содержит не менее трех резьбонакатных роликов, имеющих возможность радиального перемещения, установленных на осях на игольчатых подшипниках и закрепленных гайкой через кольца с коническими наружными поверхностями, контактирующими с упомянутыми внутренними коническими поверхностями дисков, и упорные подшипники, расположенные с торцов роликов, при этом оси расположены в упомянутых радиальных пазах дисков и подвержены воздействию пружинных колец, опирающихся на штыри. Устройство имеет относительно простую конструкцию и позволяет накатывать резьбы в широком диапазоне диаметров и шагов с высокой производительностью и качеством. 3 з.п.ф-лы, 5 ил.

| RU 2002102530 A, 10.08.2003 | |||

| RU 2058847 C1, 27.04.1996 | |||

| 1971 |

|

SU429876A1 | |

| DE 3300029 A, 05.07.1984. | |||

Авторы

Даты

2005-06-10—Публикация

2004-02-04—Подача