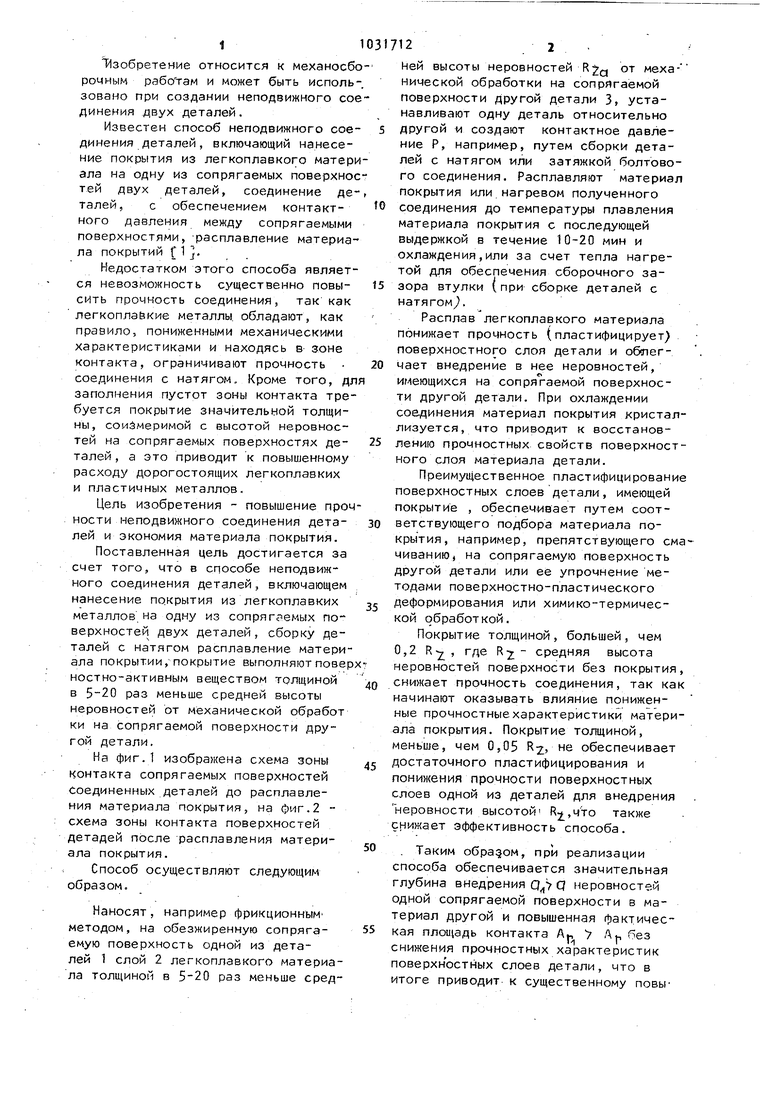

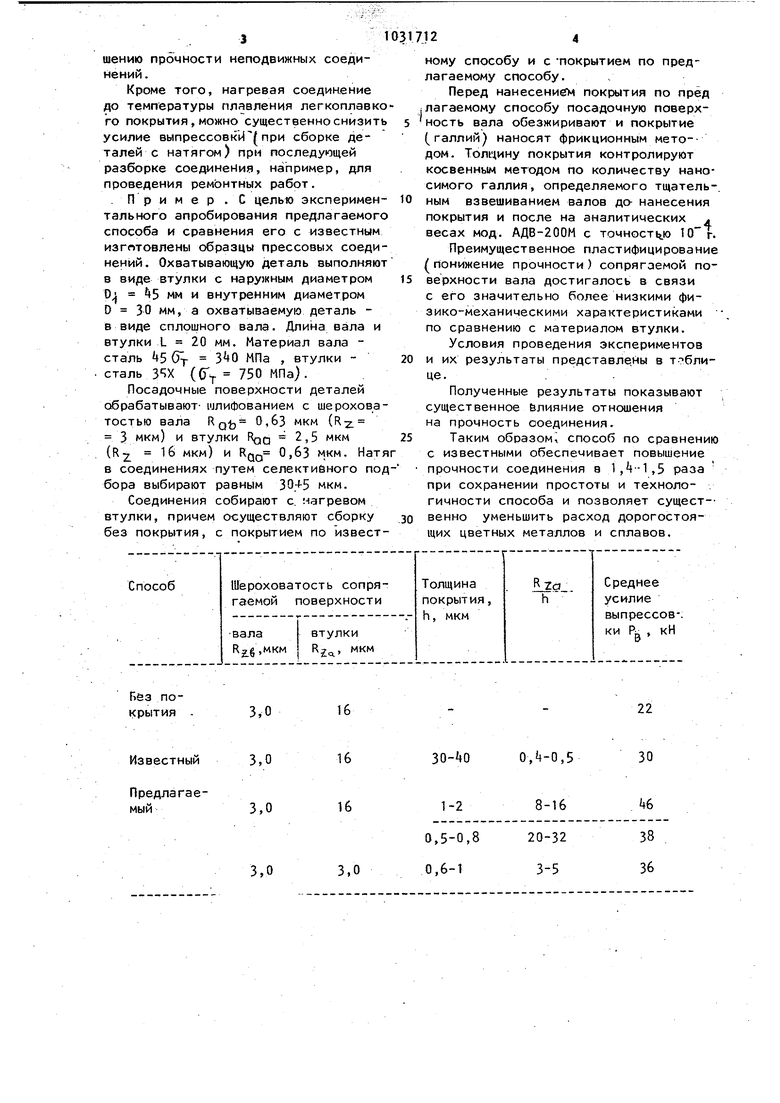

1 Т1зобретение относится к механосб рочиым работам и может быть исполь зовано при создании неподвижного со динения .двух деталей. Известен способ неподвижного сое динеиия деталей, включающий нанесение покрытия из легкоплавкого матер ала на одну из сопрягаемых поверхно тей двух деталей, соединение де талей, с обеспечением контакткого давления между сопрягаемыми поверхностями, -расплавление материа ла покрытий Г 1 , . Недостатком этого способа являет ся невозможность существенно повысить прочность соединения, так как легкоплавкие металлы, обладают, как правило, пониженными механическими характеристиками и находясь в- зоне контакта, ограничивают прочность соединения с натягом. Кроме того, д заполнения пустот зоны контакта тре буется покрытие значительной толщины, соизмеримой с высотой неровностей на сопрягаемых поверхностях деталей, а это приводит к повышенному расходу дорогостоящих легкоплавких и пластичных металлов. Цель изобретения - повышение про ности неподвижного соединения деталей и экономия материала покрытия. Поставленная цель достигается за счет того, что в способе неподвижного соединения деталей, включающем нанесение покрытия из легкоплавких металловна одну из сопрягаемых поверхностей двух деталей, сборку деталей с натягом расплавление матери ала покрытии,покрытие выполняют пове ностно-активным веществом толщиной в 5-20 раз меньше средней высоты неровностей от механической обработ ки на сопрягаемой поверхности другой детали. На фиг.1 изображена схема зоны контакта сопрягаемых поверхностей соединенных деталей до расплавления материала покрытия, на фиг.2 схема зоны контакта поверхностей детадей после расплавления материала покрытия. Способ осуществляют следующим образом. Наносят, например фрикционным методом, на обезжиренную сопрягаемую поверхность одной из деталей 1 слой 2 легкоплавкого материала толщиной в 5-20 раз меньше сред122Ней высоты неровностей R2c( от меха- нической обработки на сопрягаемой поверхности другой детали 3 устанавливают одну деталь относительно другой и создают контактное давление Р, например, путем сборки деталей с натягом или затяжкой болтового соединения. Расплавляют материал покрытия или нагревом полученного соединения до температуры плавления материала покрытия с последующей выдержкой в течение 10-20 мин и охлаждения,или за счет тепла нагретой для обеспечения сборочного зазора втулки (при сборке деталей с натягом. Расплав легкоплавкого материала понижает прочность (пластифицирует) поверхностного слоя детали и облегчает внедрение в нее неровностей, имеющихся на сопрягаемой поверхности другой детали. При охлаждении соединения материал покрытия кристаллизуется, что приводит к восстановлению прочностных свойств поверхностного слоя материала детали. Преимущественное пластифицирование поверхностных слоев детали, имеющей покрытие , обеспечивает путем соответствующего подбора материала покрытия, например, препятствующего сма чиваниЮ) на сопрягаемую поверхность другой детали или ее упрочнение методами поверхностно-пластического деформирования или химико-термической обработкой. Покрытие толщиной, большей, чем 0,2 R-2, где R средняя высота неровностей поверхности без покрытия, снижает прочность соединения, так как начинают оказывать влияние пониженные прочностные характеристики материала покрытия. Покрытие толщиной, меньше, чем 0,05 R2, не обеспечивает достаточного пластифицирования и понижения прочности поверхностных слоев одной из деталей для внедрения неровности высотой R2,4To также снижает эффективность способа. . Таким образом, при реализации способа обеспечивается значительная глубина внедрения Q неровностей одной сопрягаемой поверхности в материал другой и повышенная фактическая плскцадь контакта Aj, Л| без снижения прочностных характеристик поверхностных слоев детали, что в итоге приводит к существенному повышению прочности неподвижных соединений .

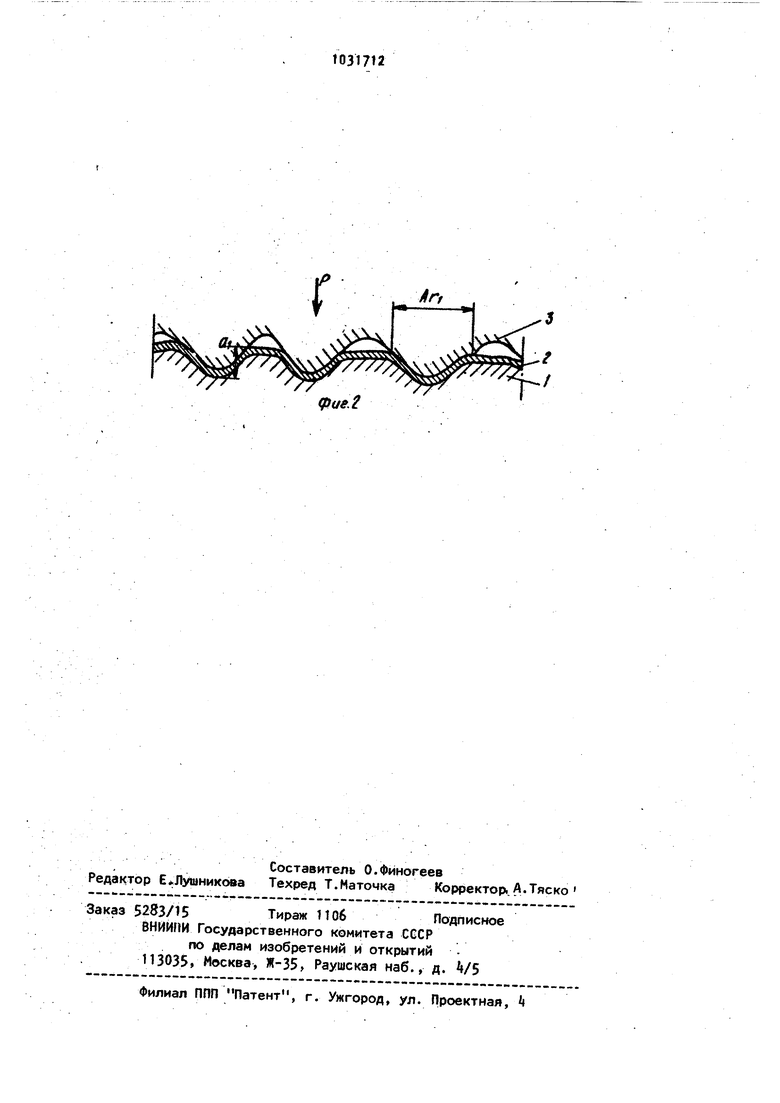

Кроме того, нагревая соединение до температуры плавления легкоплавкого покрытия,можно существенно снизить усилие выпрессовкй при сборке деталей с натягом) при последующей разборке соединения, например, для проведения ремонтных работ. .При мер.С целью экспериментального апробирования предлагаемого способа и сравнения его с известным изготовлены образцы прессовых соединений. Охватывающую деталь выполняют в виде втулки с наружным диаметром DI 5 мм и внутренним диаметром D 30 мм, а охватываемую деталь в виде сплошного вала Длина вала и втулки L 20 мм. Материал вала сталь 450 МПа , втулки сталь (б 750 МПа).

Посадочные поверхности деталей обрабатывают- шлифованием с шероховатостью вала RQb 0,63 мкм (R-2.

3 мкм) и втулки RQQ 2,5 МКМ

(R 16 мкм) и R;QQ 0,63 мкм. Натя в соединениях путем селективного подбора выбирают равным 30+5 мкм.

Соединения собирают с. магревом втулки, причем осуществляют сборку без покрытия, с покрытием по известному способу и с -покрытием по предлагаемому способу.

Перед нанесениёХ1 покрытия по пред |Лагаемому способу посадочную паверхность вала обезжиривают и покрытие (галлий) наносят фрикционным мето-дом. Толцину покрытия контролируют косвенным методом по количеству наносимого галлия, определяемого тщательным взвешиванием валов да нанесения покрытия и после на аналитических весах мод. АДВ-200М с точност г.ю 10 г.

Преимущественное пластифицирование (понижение прочности) сопрягаемой поверхности вала достигалось в связи с его значительно более низкими физико-механическими характеристиками по сравнению с материалом втулки.

Условия проведения экспериментов и их результаты представле.Ны в таблице.

Полученные результаты показывают существенное Влияние отношения на прочность соединения.

Таким образом способ по сравнению с известными обеспечивает повышение прочности соединения в 1,4--1,5 раза при сохранении простоты и техноло- . гичности способа и позволяет сущест-венно уменьшить расход дорогостоящих цветных металлов и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ неподвижного соединения деталей | 1985 |

|

SU1371836A1 |

| Способ неподвижного соединения деталей типа вал-втулка | 1991 |

|

SU1792818A1 |

| Способ нанесения абразивного материала на вал при формировании соединения вал-втулка с гарантированным натягом | 2021 |

|

RU2782941C1 |

| СПОСОБ ФИКСАЦИИ ИЗНОШЕННЫХ СОЕДИНЕНИЙ "ВАЛ-ПОДШИПНИК" ШПИНДЕЛЬНЫХ УЗЛОВ МЕТАЛЛООБРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ ПРИ ПОМОЩИ ПОЛИМЕРНОЙ НАНОКОМПОЗИЦИИ | 2021 |

|

RU2812883C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| Способ соединения с натягом деталей типа вал-втулка | 1983 |

|

SU1199558A1 |

| СПОСОБ ОБРАБОТКИ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ И/ИЛИ ЧУГУННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2410212C2 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2020 |

|

RU2742371C1 |

| Способ соединения деталей с натягом | 1982 |

|

SU1034866A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 2012 |

|

RU2522070C1 |

16 16 16

3,0

3,0

3,0

22

Авторы

Даты

1983-07-30—Публикация

1982-04-22—Подача