Изобретение относится к механосборочным работам и может быть использовано в металлургии для нужд машиностроения и ремонтного производства при создании и восстановлении неподвижных соединений типа вал-втулка (охватываемая и охватывающая детали), необходимо эксплуатируема в металлургии и машиностроении.

| Известен способ получения неразъем- них прессовых соединений деталей типа ва л-втулка, принятый за прототип, заклю- ча ющийся в нагреве втулки до ковочной температуры, установке во втулку вала и последующей выдержке соединения до вы- ра|внивания температуры соединяемых деталей. При этом для повышения качества и надежности полученных соединений произ- ебдят нагрев части втулки, ограниченной радиусами, величину угла р между которыми определяют из соотношения

(р 0,8

360-6 «DT

где б - заданная величина натяга в соединении;

а - коэффициент линейного расширения материала втулки;. .

D- внутренний диаметр втулки;

Т - температура нагрева втулки, апосле установки вала во втулку производят пластическое деформирование последней до ликвидации зазора между соединяемыми деталями.

Любой способ соединения деталей с натягом (и прототип в том числе) предполагает в обязательном порядке, во-первых, предварительную многооперацйонную механическую обработку посадочных поверхностей обеих деталей (в том числе глубокую расточку втулки при значительной ее длине), и, во-вторых, запрессовывание одной в другую.

Любой известный способ соединения с натягом имеет следующие недостатки: необходимость предварительной проточки вала и расточки втулки с высокой степенью точности сопрягаемых поверхностей, что

(Л

С

х| О

ю

00

00

рактически очень сложно и даже невозможно выполнить, особенно при значительной длине последних, в массовом поточном производстве соединении; при значительной длине сопрягаемых поверхностей возникают. Трудн б ти выгтблнёния их предварительной центровки перед посадкой, перекосы же при посадке приводят к заклиниванию в соединении соединяемых деталей и к последующей полной браковке соединений. .

Любой известный способ соединения имеет следующие недостатки: низкие прочность и несущую способность соединения из-за отсутствия проникновения металла одной детали в металл другой; затекание не происходит, потому что некуда затекать, ибо нет углублений; поверхностного взаимного проникновения не происходит из-за гладкости шлифованных посадочных поверхностей (а если не шлифовать, то никаким усилием не удастся запрессовывание) и также из-за отсутствия условий, обеспечивающих взаимопроникновение металлов; значительную трудоемкость и низкую производительность по причине: многоминутной и даже многочасовой продолжительности каждой операции механической обработки (например и особенно расточки) посадочной (внутренней) поверхности; множества продолжительных операций механи- ческой обработки и центровки; значительную металлоемкость (неоправданно высокий расход металла) из-за операций механической обработки посадочных поверхностей, при которых много металла переводится в стружку и из-за отбраковки соединений при перекосах и заклиниваниях в процессе центровки.

Что касается непосредственно и только способа-прототипа, то перечисленные недостатки значительно усугубляются в нем следующим образом. . .

Механическое и холодное хомутное скрепление-з.ажатие втулки с валом (хоть оно и с замком нагревательно-пластически- деформационного действия)по своей прочности и несущей способности тем более слабое, т.к. усилие (указанного действия) в поперечном сечении все равно направлено всего лишь тангенциально- по касательной к окружности вала, взаимовдавливание контактных слоев втулки и вала (взаимопроник- новение металла) есть только (если еще оно есть) в одной точке - в центре угла сектора деформации и нет диффузии этих слоев.

Нагрев и тангенциальная пластическая деформация прессования (подгибки-прижа- тия) только части втулки (без утонения стенки), ограниченной ее сектором с заданной величиной его угла р, не обеспечивают пла0

5

0

5

0

5

0

5

0

5

стического сцепления деталей и не создают взаимопроникновение и диффузию контактных слоев, а обеспечивают всего лишь холодную подгибку (по принципу работы хомута) и механическое с натягом, неравномерное по окружности прижатие кольца втулки к охватываемому ею телу вала; гарантируют овализацию сечения трубы в связи с деформацией втулки в штампе подгибкой по схеме одноосно-однолинейногО сжатия (при такой схеме круг практически никак не получится), а, значит, реальное касание- сцепление деталей (под воздействием пластической деформации) обеспечивается не более, чем по двум продольным линиям; создают концентраторы напряжения - температурного (индукционно нагревается только сектор втулки) и механического (пластически деформируется - прессуется только сектор втулки) - особенно на границах обогреваемого и прессуемого сектора с остальной частью втулки, что создает неравномерное сцепление вообще и гарантирует на этих границах ранние продольные трещины втулки, снижение прочности и долговечности как самой втулки, так и соединения.

В последних строках формулы способа- прототипа сказано: „.производят пластическое деформирование втулки до ликвидации за-зора между соединяемыми деталями, - что означает порождение тех-, цической проблемы слежения за моментом ликвидации, необходимость создания специальных технических средств слежения, снижение производительности способа и вт.д., - и все эти хлопоты ради всего лишь холодного механического хомутового крепления втулки к валу, т.е. во имя слабого соединения в основном на чисто механическом натяге, к тому же неравномерном по окружное™ в сече нии.

В связи с необходимостью изготовления сопрягаемых деталей по посадке Н8/И8 возникает надобность в механической обработке сопрягаемых поверхностей со всеми вытекающими отсюда последствиями, изложенными и раскритикованными выше, в п.З раздела критики.

Но с другой стороны, далеко не при любой исходной шероховатости (контактной с втулкой) посадочной поверхности вала обеспечиваются эффективно достаточные прочность, несущая способность и долговечность неподвижного соединения деталей типа вал-втулка.

Такое влияние шероховатости определяет соответственно эффективное или неэффективное заполнение металлом втулки впадин неровностей наружного слоя вала, вызывающее естественное и соответствено крепкое и долговечное или противопоожное по качеству сцепление сопрягаю- слоев втулки и вала.

Сцепление же качественно характеризуется таким количественным физическим критерием, как фактическая площадь контактирования поверхностей (в дальнейшем ФПКП) выступов и впадин втулки и вала, а однородностью (чистотой, без загряз- ня|Ьщйх инородных включений) металла втулки, заполнившего впадины неровностей вала. ... :/ -.:...: : ;.

ФПКП определяется следующими физическими -факторами (в дальнейшем фф): ФФ1 объемом заполненной части полости каждой из впадин: ФФ2 содержа- этой объеме (в металле втулки во впадинах вала) загрязняющих инородных включений - обломков и осколков срезан- иы| вёршйн неровностей вала.

Однородность (или неоднородность) металла втулки (во впадинах вала) определяется известным фактором. - : ;

Естественно, что. чём больше по вели- чин е ФФ1, тем бол ьше Ф ПКП, крепче и долговечнее сцепление сопрягающихся слоев втулки и вала и выше прочность и несущая способность неподвижного соединения дё- tafleii, и наоборот.;

Естественно также, что, чем больше по величине ФФ2, тем меньше ФПКП, больше неоднородность, слабее взаимно скрепляю- tuafi способность контактной зоны сопряга- слоев втулки и вала, слабее их сцепление и ниже прочность и несущая спо- сооность неподвижного соединения вала и втулки. ; .-;.. : v

Коренной недостаток известного способа в том, что этот способ не устанавливает той конкретной шероховатости, при которой ФФ1 и ФФ2 оптимальным образом обеспечивали бы прочность и несущую способность неподвижного соединения вала и втулки.

В целом известный способ имеет сле- дун)щие недостатки: низкие прочность и нес ущу10 способность неподвижного соединения; низкую эксплуатационную надежность, недолговечность и малый ресурс работоспособности соединения; значительное неэффективное расходование металла, энергии и трудозатрат из-за их же повышенных потерь, неизбежных при изготовлении непрочных, ненадежных и недолговечных неподвижных соединений вала и втулки.

Целью изобретения является повышение прочности, несущей способности и долговечности соединения за счет заполнения металлом втулки впадин неровностей наружной поверхности сала.

Поставленная цель достигается тем, что в способе неподвижного соединения деталей типа вал-втулка, включающем нагрев втулки установку ее на вал, пластическое деформирование втулки и охлаждение соединенных деталей, перед нагревом втулки, на поверхности вала обеспечивают шероховатость с высотой неровностей, равной 40...160 мм, а пластическое деформирование втулки осуществляют путем горячей пи- лигрймовой прокатки.

В известном способе и в предлагаембм изобретении есть еще один ФФ, т.е. уже ФФЗ, серьезно влияющий на реализацию

ФФ1.ФФЗ -это возможное загибание вершин.неровностей вала усилием пластической деформации, пластическим течением деформируемого металла и линейным сжатием последнего при остьтании после про.катки. . - ;: . - /:Г : ; :- ;r r . V :. Это загибание вызывает полное или частичноё перекрытие течению металл втулки на входе в полость впадин вала, которое, в свою очередь, приводит ктакрму (полному

или частичному) незаполнению названных полостей, к резкому уменьшению объема металла втулки во впадинах в последних и к значительному сокращению ФПКП со всеми отрицатёлытмн.: притом усугубленными

последствиями минимального ФФ1 для со.единения; .. :-;--: 7- x-v .i;- : -:.Xv-:;U.-;;:.v -.:;- .: -,; . Сущност ь изобретения, характеризуемая причинно-следственной связью его отличи-; тельных признаков с целью, заключается в,

следующем. -.-: - . . .л;: .;:/-:: V::. ;-;--:. Если в известном способе параметры исходной шероховато сти посадочной (для втулки) поверхности вала находятся вне поля зрения и учета (что приводит к большим

потерям металла, энергии и труда на производство малопрочных, недолговечных и ненадежных соединений вала и втулки), т.к. известный способ не устанавливает (для га- рантировзнной прочности и долговечности

соединений) конкретного оптимального диапазона этих параметров (Rz), то предлагаемое изобретение такой диапазон устанавливает (для процесса прокатки) в его естественной причинно-следственкой

связи с физическими свойствами и особенностями процесса заполнения впадин поверхности вала пластически текущим металл ом втулки при ее прокатке и остывании на валу. При этом первооснова причинноследственной связи параметров Rz - 40... 160 мм с целью изобретения - это режим наибольшего благоприятствования всем трем ФФ.

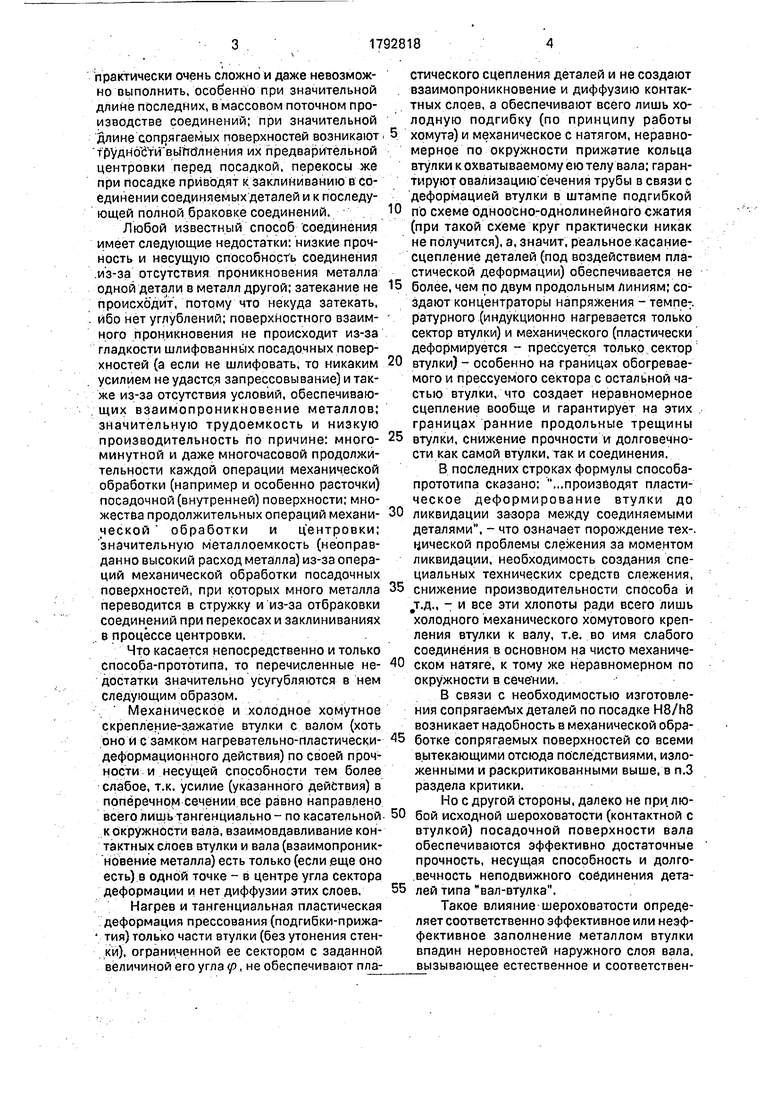

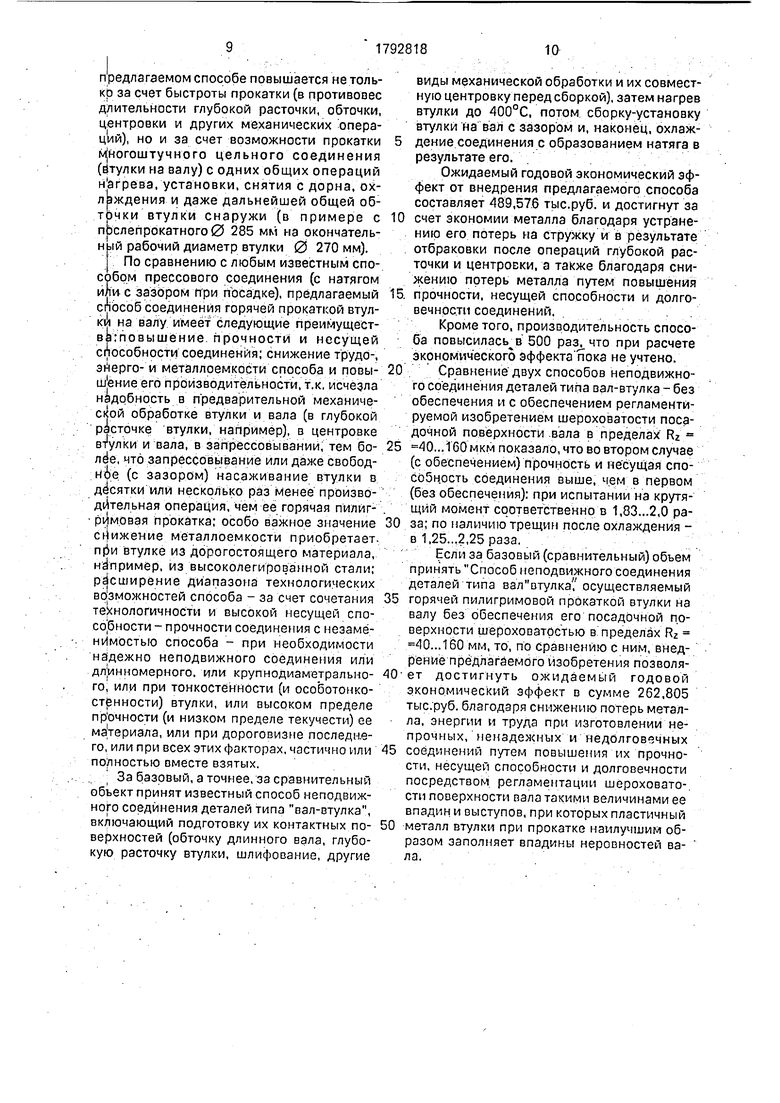

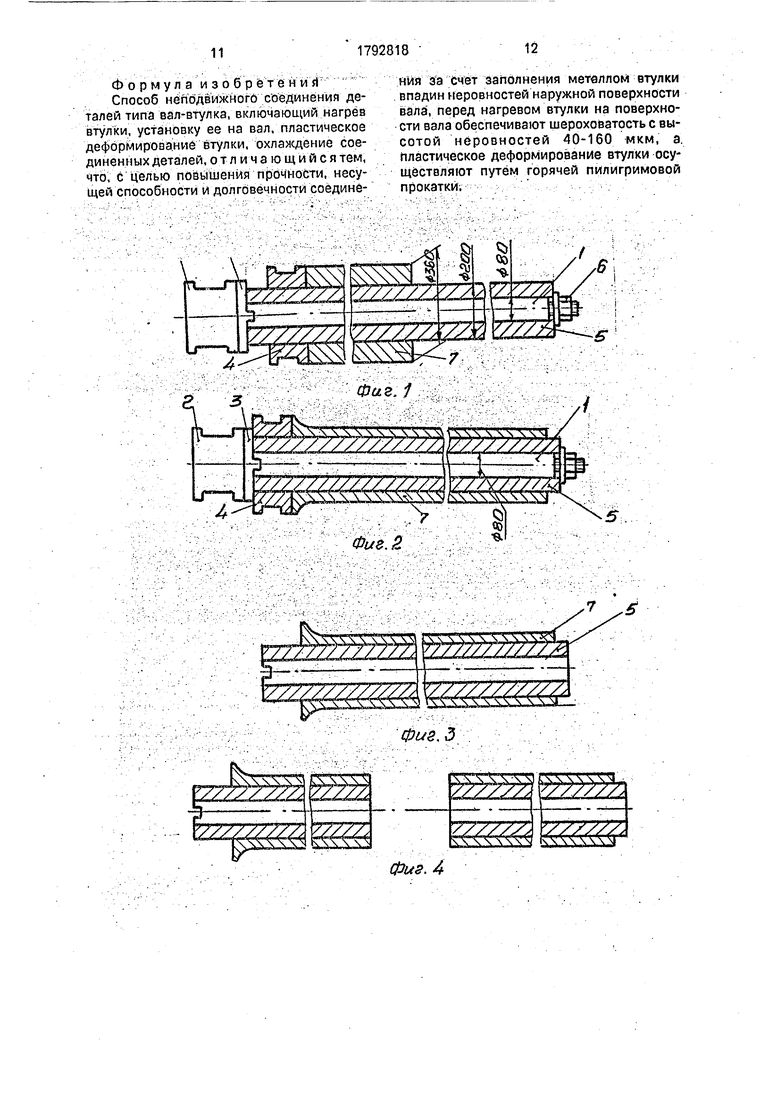

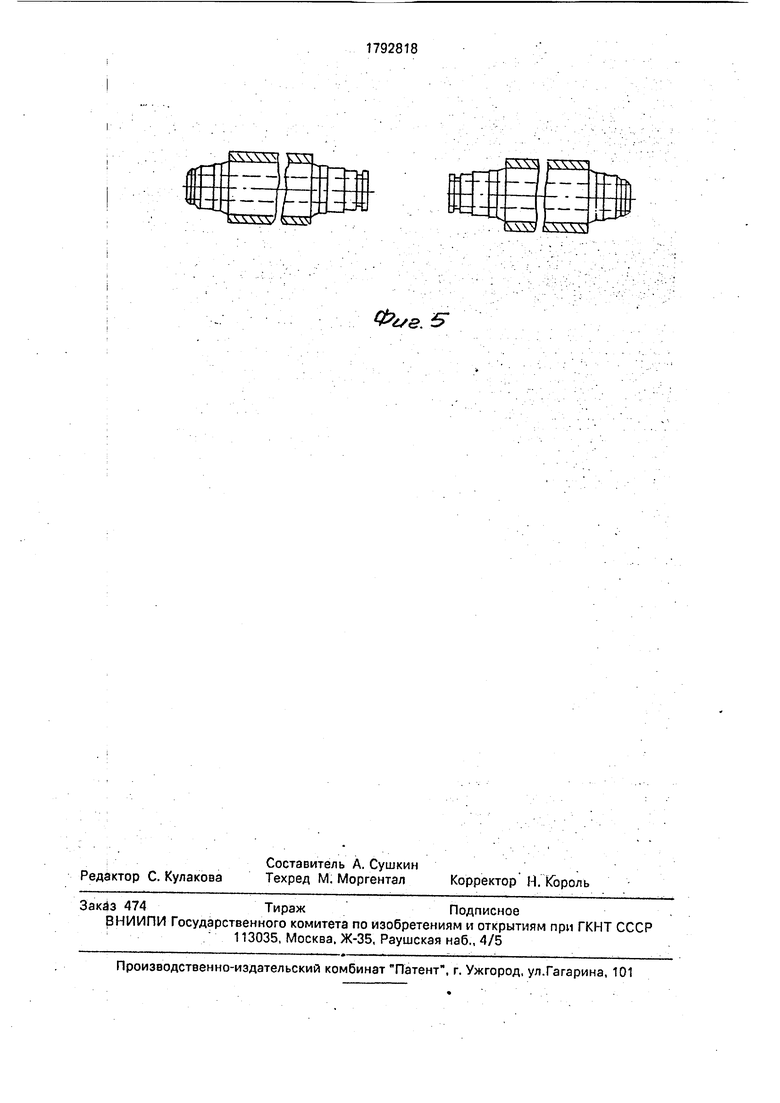

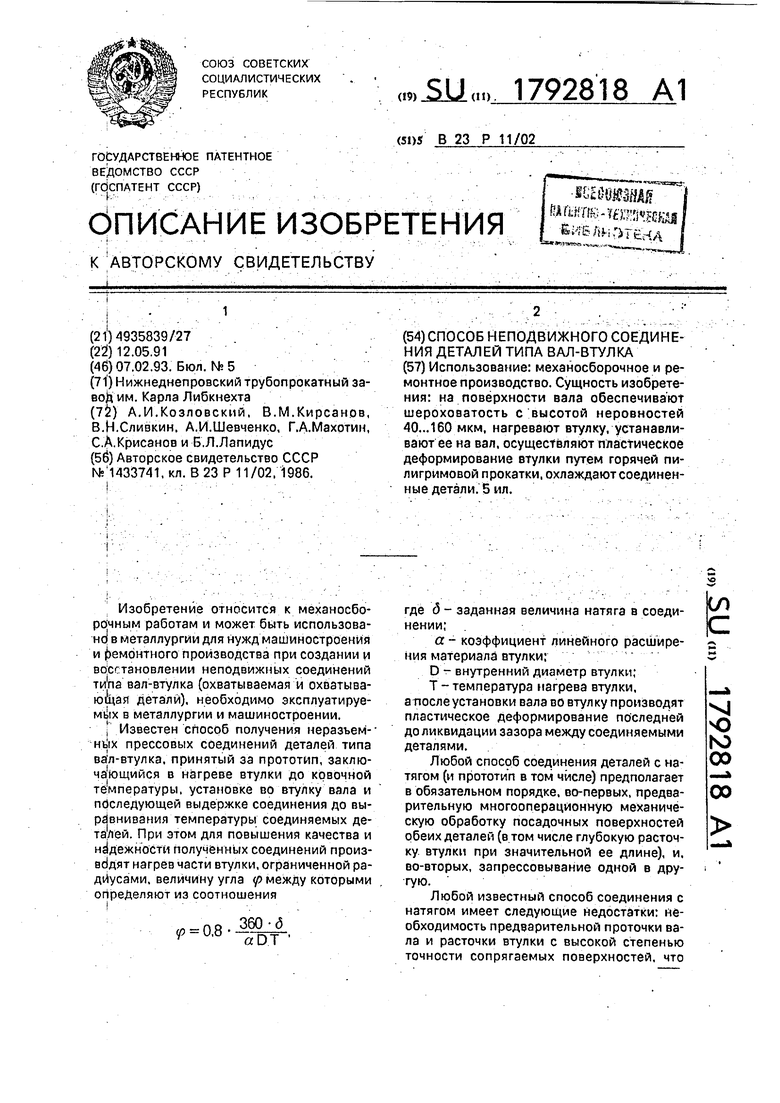

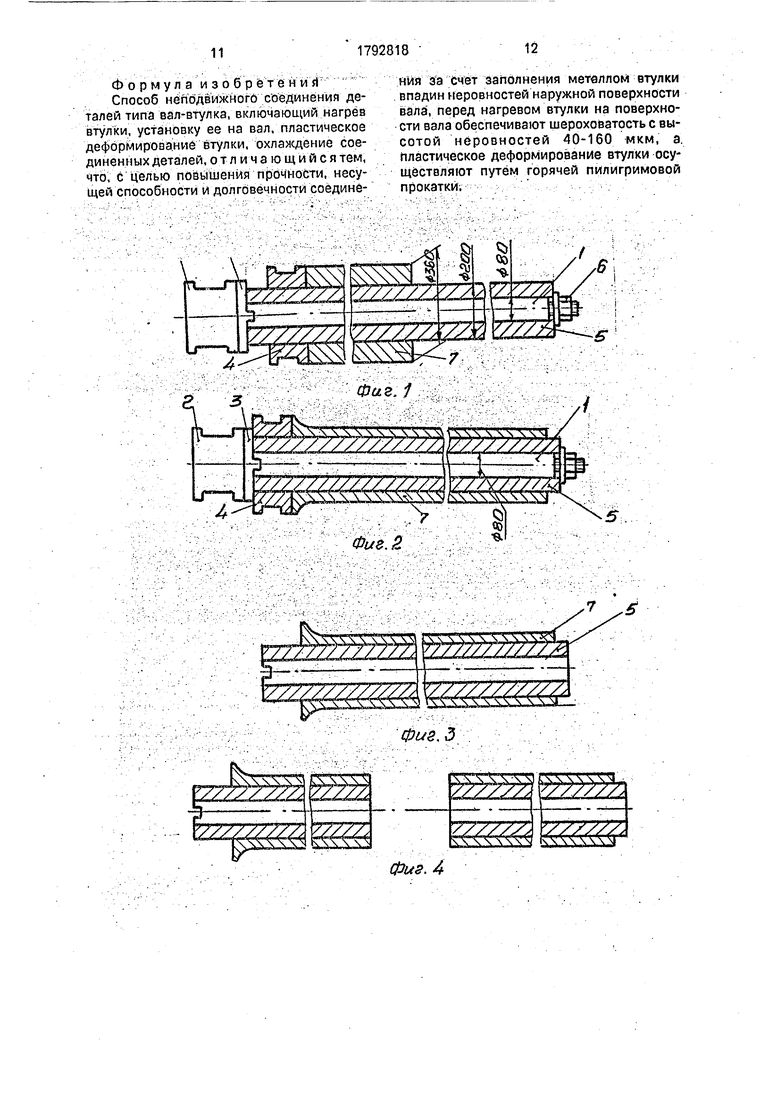

На фиг. 1 показана схема осуществле- ния способа, исходное положение; на фиг, 2

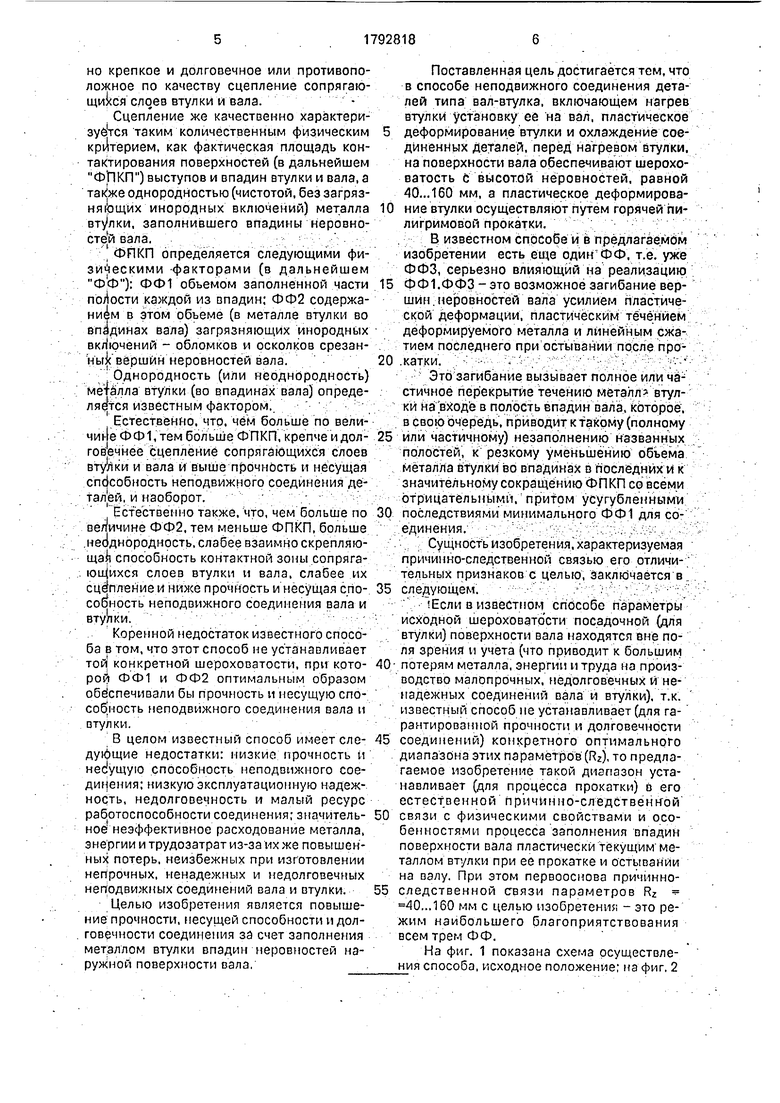

стадия осуществления и окончания горяей прокатки заготовки (гильзы) втулки на полом валу, в свою очередь, надетом и жеско закрепленном на дорне; на фиг. 3 - стаия охлаждения на воздухе многоштучной двухштучной) заготовки соединения с проатанной на валу охватывающей деталью после снятия с дерна; на фиг. 4 - стадия . разрезки двухштучной охлажденной загоовки соединения на две одноштучные заго- овки неподвижных соединений типа вал-втулка; на фиг. 5 (для справки) - два готовых неподвижных соединения типа валвтулка;.. ...: . -.-. ,.: -..-..-. Л.,;0..:,: ;.:--i... v;;. . Сущность предлагаемого способа состоит в том, что после предварительного обеспечения шероховатости (в пределах 40...160 мкм) конкретной с втулкой, посадочной поверхности вала.после нагрева втулки, точнее говоря, ее заготовки (гильзы), до температуры ее горячего пластического деформирования прокатными валками ее устанавливают (надевают) на вал, затем осуществляют на пильтёрстане горячую пилиг- римовую прокатку первой на втором с

уменьшением наружного диаметра и толщи- ны стенки первой и после прокатки их охлаждают в сборе, например, в естественной среде - на воздухе.; Ч--:/;.-.; .;,,.;. ;:. 1:;/. .;/.-.. Возникающая в процессе горячей пи- лигримо.вой прокатки пластическая деформация нагретой втулки и принудительное, силовое вдавливание внутреннего поверхностного слоя пластичной втулки в на- дружный поверхностный слой холодного твердого вала интенсифицируют процесс ползучести поверхностного слоя первой в

поверхностный слой ёторого и приводят к затеканию металла втулки в микроскопические по величине естественные углубления, имеющиеся на шероховатой поверхности вала. Вал - это катанная труба (без специальной механической обработки) с исходной шероховатостью Rz 120,.;125 мкм). ;. ; После окончания прокатки в естественно охлаждающемся соединения детали еще плотнее и сильнее сцепляются за счет интенсивного линейного сужения и сжатия остывающей (исходно нагретой) наружной бд (охватывающей детали) вокруг исходно холодной и поэтому практически не уменьшающейся в размерах внутренней (охватываемой) детали (вала). .

В процессе прокатки и затем остывания втулки (благодаря обеспечению исходной шероховатости посадочной поверхности вала в пределах RZ 40...160 мкм происходит

оптимальное заполнение металлом втулки впадин естественных неровностей наружного слоя вала.

Пример. Неподвижное соединение деталей типа вал-втулка производят на пи- лигримовом стане 5-12 с помощью опытно- промышленного прокатного дорнового

устройства, состоящего из дорна 1. дорнового замка 2, стопорной шайбы 3 и дорнового кольца 4, при этом первые три узла жестко скреплены между собой, а кольцо 4 свободно может перемещаться по поверхности полого холодного вала 5, с зазором надетого на дорн 1 до упора одним своим торцом и поперечной прорезью соответственно в торец и выступ шайбы 3 и прижатого к последним резьбовым креплением 6 на

другом конце дорна. ;

-..- Предлагаемый способ осуществляли, следующим образом.

.. Нагретую до температуры 1140,..1180°С заготовку втулки 7 свободно, с зазором 5..J мм наДёли-установили на полый вал 5 до упора ее торцом в дернового кбльцо 4. При этом полый, вал 5 из ст.20 ГОСТ 1050-74 - катанная труба с исходной (без специальной механической обработки), шероховатостью RZ 120...125 Мкм, а заготовка (гильза) втулки 7

- из ст. XI2; Х15 ГОСТ 5632-72. После установки заготовки втулки 7 на. полый вал 5 с наружным диаметром 200 мм, надетый и закрепленный на дорне 1, ее подвергают

горячей пилигримовой прокатке с размера

360 мм х 80 мм при длине 2500 мм до разме-: pa 285i х 42,5 .мм при длине 5420 мм (см.фиг.1-3). , :л :; Окончив прокатку, отсоединяют дорн 1

от дорнового замка 2 и стопорной шайбы 3, , после чего с дорна 1 снимают и потом охлаждают на воздухе соединение прокатанной втулки 7 с полым валом 5 (см.фиг.З). Для справки и для наглядности преимуществ способа необходимо отметить, что после охлаждения соединения типа вал- втулка производят разрезку длинной исходной-двойной - заготовки соединения на

две части (см.фиг.4), каждая из которых является заготовкой для одного изделия вал- втулка, а после этого выполняют все необходимые окончательные операции механической (наружной) обработки (обточки) каждой штучной заготовки соединения и

получают два, готовых к эксплуатации, соединения (см.фиг.5).

В этом контексте в предлагаемом способе экономически и технически (выше и .проще достигается точность центровки

втулки и вала) целесообразно изготовление (с прокаткой) длинной, многомеровой и мно- гоштучиой заготовки соединения, а в известном способе с запрессованием или с посадкой с изначальным зазором, наоборот. Таким образом, производительность в

предлагаемом способе повышается не только за счет быстроты прокатки (в противовес длительности глубокой расточки, обточки, центровки и других механических опера- ц11й), но и за счет возможности прокатки м ногоштучного цельного соединения (втулки на валу) с одних общих операций н агрева, установки, снятия с дорна, ох- л эждения и даже дальнейшей общей обточки втулки снаружи (в примере с пэслепрокатного0 285 мм на окончатель- н 3|й рабочий диаметр втулки 0 270 мм).

По сравнению с любым известным способом прессового соединения (с натягом или с зазором п ри посадке), предлагаемый способ соединения горячей прокаткой втулки на валу имеет следующие преимущест- вагповышение. прочности и несущей способности соединения; снижение т р удо-, эйерго- и металлоемкости способа и повышение его производительности, т.к. исчезла надобность в предварительной механиче- С||ой обработке втулки и вала (в глубокой расточке втулки, например), в центровке втулки и вала, в запрессовывании, тем более, что запрессовывание или даже свобод- ;riie (с зазором) насаживание втулки в десятки или несколько раз Менее производительная операция, чем ее горячая пил иг- ромовая прокатка; особо важное значение снижение металлоемкости приобретает. пр1 и втулке из дорогостоящего материала, например, из высоколегированной стали; расширение диапазона технологических возможностей способа - за счет сочетания технологичности и высокой несущей спо- сорности - прочности соединения с незаменимостью способа - при необходимости надежно неподвижного соединения или дл инномерного. или крупнодиаметрального, или при тонкостенное™ (и особотонко- ст нности) втулки, или высоком пределе прочности (и низком пределе текучести) ее материала, или при дороговизне последнего, или при всех этих факторах, частично или полностью вместе взятых. . /| За базовый, а точнее, за сравнительный объект принят известный способ неподвижного соединения деталей типа вал-втулка, включающий подготовку их контактных поверхностей (обточку длинного вала, глубокую расточку втулки, шлифование, другие

виды механической обработки и их совместную центровку перед сборкой), затем нагрев втулки до 400°С, потом, сборку-установку втулки на вал с зазором и, наконец, охлаж- 5 дение соединения с образованием натяга в результате его. .

Ожидаемый годовой экономический эффект от внедрения предлагаемого способа составляет 489,57.6 тыс.руб. и достигнут за

0 счет экономии металла благодаря устранению его потерь на стружку и в результате отбраковки после операций глубокой расточки и центровки, а также благодаря снижению потерь металла путем повышения

5. прочности, несущей способности и долговечности соединений.

Кроме того, производительность способа повысилась 500 раз. что при расчете экономического эффекта пока не учтено.

0 Сравнение двух способов неподвижного соединения деталей типа вал-втулка - без обеспечения и с обеспечением регламентируемой изобретением шероховатости посадочной поверхности .вала в пределах RZ

5 40... 160 мкм показало, что во втором случае (с обеспечением) прочность и несущая способность соединения выше,.чем; в первом (без обеспечения): при испытании на крутящий момент соответственно в 1,83...2,0 ра0 за; по наличию трещин после охлаждения - в 1,25..,2,25 раза.

Если за базовый (сравнительный) объем принять Способ неподвижного соединения деталей типа вал втулка , осуществляемый

5 горячей пилигримовой прокаткой втулки на валу без обеспечения его посадочной поверхности шероховатостью в;пределах Rz 40... 160 мм, то, по сравнению с ним, внедрение предлагаемого изобретения позволя0 ет достигнуть ожидаемый годовой экономический эффект в сумме 262,805 тыс. руб. благодаря снижению потерь металла, энергии и труда при изготовлении непрочных, ненадежных и недолговечных

5 соединений путем повышения их прочности, несущей способности и долговечности посредством регламентации шероховато-, сти поверхности пала такими величинами ее впадин и выступов, при которых пластичный

0 металл втулки при прокатке наилучшим образом заполняет впадины неровностей вала.

Ф о р м у л а и з о б р ёте н и ri Способ неподвижного соединения деталей типа вал-втулка, включающий нагрев

нйя за счет заполнения металлом втулки впадин неровностей наружной поверхности вала, перед нагревом втулки на поверхновтулки, установку ее на вал, пластическое сти вала обеспечивают шероховатость с высотой неровностей 40-160 мкм, а. пластическое деформирование втулки осуществляют путём горячей пилигримовой прокатки;

дефЬрмйрова.ние втулки, охлаждение соединенных деталей, от л йча ющийсятем, что, с Целью повышения прочности, несущей способности и долговечности соёдиненйя за счет заполнения металлом втулки впадин неровностей наружной поверхности вала, перед нагревом втулки на поверхно сти вала обеспечивают шероховатость с высти вала обеспечивают шероховатость с высотой неровностей 40-160 мкм, а. пластическое деформирование втулки осуществляют путём горячей пилигримовой прокатки;

| название | год | авторы | номер документа |

|---|---|---|---|

| "Способ неподвижного соединения деталей типа "вал-втулка" | 1991 |

|

SU1829991A3 |

| Способ неподвижного соединения деталей типа вал-втулка | 1991 |

|

SU1834782A3 |

| Способ нанесения абразивного материала на вал при формировании соединения вал-втулка с гарантированным натягом | 2021 |

|

RU2782941C1 |

| Способ соединения с натягом деталей типа вал-втулка | 1983 |

|

SU1199558A1 |

| Способ неподвижного соединения деталей | 1982 |

|

SU1031712A1 |

| Способ соединения с натягом деталей типа вал-втулка | 1980 |

|

SU1042943A1 |

| Способ соединения деталей с натягом | 1982 |

|

SU1034866A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479406C2 |

| Способ сборки запрессовкой деталей типа вал-втулка | 1977 |

|

SU617227A1 |

Использование: механосборочное и ремонтное производство. Сущность изобретения: на поверхности вала обеспечивают шероховатость с высотой неровностей 40...160 мкм, нагревают втулку, устанавливают ее на вал, осуществляют пластическое деформирование втулки путем горячей пи- лигримовой прокатки, охлаждают соединенные детали. 5 ил.

фиё.З

фиг. 4

Фиа. 5

Авторы

Даты

1993-02-07—Публикация

1991-05-12—Подача