Изобретение относится к механосборочному производству, в частности к способам соединения деталей с натягом.

Известен способ соединения деталей путем нагрева или охлаждения со бираемых деталей и последующего вакуумирования зоны контактируемых поверхностей Ъ пределах , рт. ст., в котором, с цель повышения прочности соединения, . прессовое соединение термически обработанных деталей ведут с недопрессовкой до конечного положения на 0,3-1,0 мм с последующей допрессовкой в условиях вакуума со скоростью 12-900 м/мин (1 ,

Однако известный способ сложен в реализации и не обеспечивает значительного повышения прочности при сборке продольным методом.

Известен также способ соединения деталей с натягом, при котором после запрессовки путем охлаждения охватываемой детали ее сдвигают в окружном направлении относительно охватывающей детали за счет приложения крутящего моментадо наступления срыва соединения. При этом происходит разрушение окисных пленок, что улучшает условия адгезии, повышает коэффициент трения и прочность соединения С23.

Однако для разрушения, окисных ;i пленок необходима значительная пластическая деформация поверхностного слоя, которая не обеспечивается при сдвиге в окружном направлени-и в случае продольного метода сборки когда уже в процессе запрессовки поверхностные слои пластически деформируются и упрочняются.

3 то же время в окружном направлении для таких распространенных методов обработки цилиндрических деталей, как точение и шлифование, высота неровностей существенно мень ше, чем в осевом, чтотакже снижает эффективность известного способа.

Кроме того, способ не предназначен для соединений из разнородных материалов, имеющих низкую адгезию Известный способ сложен в реалрзйции, так как предполагает использовние приспособления для скручивания соединения.

Цель изобретения - упрощение прцесса сборки и повышение несущей способности соединений с натягом, собранных продольным методом.

Указанная цель достигается тем, что согласно способу соединения деталей с натягом, при котором после запрессовки одну из деталей сдвигают относительно другой до наступления срыва соединения, да-. таль сдвигают в направлении/ противоположном направлению ее переме щения при запрессовке.

Сущность способа сводится к тому, что, например, вал запрессовывают во втулку, а затем на том

же самом оборудовании его сдвигают в противоположном направлении до наступления момента срыва соединения и основывается на экспериментально установленной анизотропии

0 сил трения при осевом сдвиге в прямом направлении, когда относительное движение деталей соединения при запрессовке и распрессовке совпадает, и обратном, когда относительное движение деталей соединения при распрессовке противоположно относительному движению деталей при запрессовке.

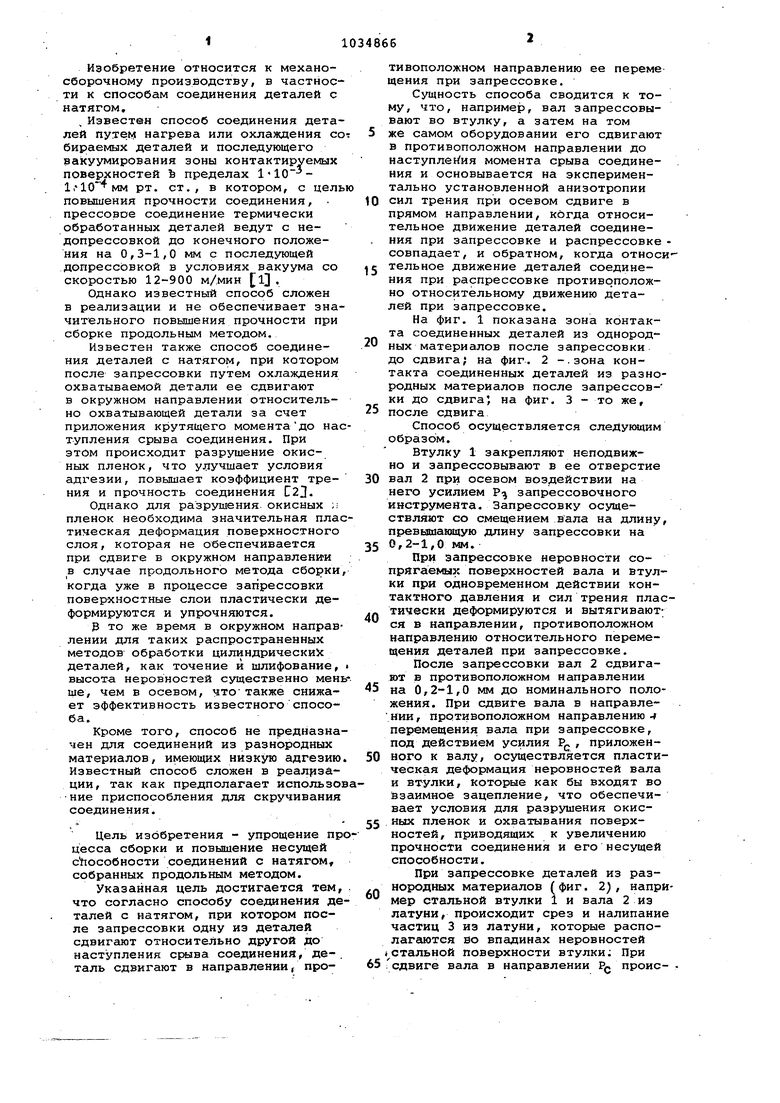

На фиг. 1 показана зона контакта соединенных деталей из однородных материалов после запрессовки до сдвига; на фиг. 2 -.зона контакта соединенных деталей из разнородных материалов после запрессовки до сдвига; на фиг. 3 - то же,

5 после сдвига

Способ осуществляется слеДукнцим образом.

Втулку 1 закрепляют неподвижно и запрессовывают в ее отверстие

0 вал 2 при осевом воздействии на него усилием Р запрессовочного инструмента. Запрессовку осуществляют со смещением вала на длину, превышающую длину запрессовки на

5 Of2-1,0 мм,

При Запрессовке неровности сопрягаемых поверхностей вала и втулки при одновременном действии контактного давления и сил трения пластически деформируются и вытягиваются в направлении, противоположном направлению относительного перемещения деталей при запрессовке.

После запрессовки вал 2 сдвигают в противоположном направлении

на 0,2-1,0 мм до номинального положения. При сдвиге вала в направлении, противоположном направлению 4 перемещения вала при запрессовке, под действием усилия Р , приложен0 него к валу, осуществляется пластическая деформация неровностей вала и втулки, которые как бы входят во взаимное зацепление, что обеспечивает условия для разрушения окис5 ных пленок и охватывания поверхностей, приводящих к увеличению прочности соединения и его несущей способности.

При запрессовке деталей из раз- нородных материалов (фиг. 2), например стальной втулки 1 и вала 2 из латуни, происходит срез и налипание частиц 3 из латуни, которые располагаются йо впадинах неровностей стальной поверхности втулки; При

5 сдвиге вала в направлении Р проис-

ходит дополнительное заглубление нерювностей стальной втулки 1 в более мягкий материал латунного вала 2 и более полное заполнение впадин шероховатого слоя втулки 1 материалом вала 2 (.фиг. 3). После срыва соединения в направлении PC прочность соединения определяется силой трения на границе микронеровностей, и поскольку площадь фрикционного взаимодействия в результате сдвига увеличивается, то, следовательно, увеличивается прочность и несущая способность соединения. Особенно эффективно применение способа при действии знакопеременных осевых нагрузок, когда несущая способность соединения- ограничивается его прочностью на сдвиг в менее прочном направлении действия усилия запрессовки Р.

Пример. Осуществление способа и результаты испытаний полученных соединений приводят для деталей с сопрягаемым диаметром 20 мм, внутренним диаметром вала 10 мм, наружным диаметром втулки 30 мм и длиной 20 мм. Посадочные поверхности обрабатывают точением с шероховатьстью RQ 2 мм. Натяг в соединении обеспечивается равным N 30 мкм.

Материалы деталей, виды испытаНИИ и результаты (усредненные по данным четырех опытов) приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2020 |

|

RU2742371C1 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2022 |

|

RU2793688C1 |

| Способ соединения с натягом деталей типа вал-втулка | 2021 |

|

RU2765958C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 2012 |

|

RU2522070C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСИЛИЯ РАСПРЕССОВКИ СОЕДИНЕНИЙ С НАТЯГОМ | 1992 |

|

RU2077045C1 |

| СПОСОБ СОЕДИНЕНИЯ С НАТЯГОМ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА | 2022 |

|

RU2799459C1 |

| Способ сборки деталей типа вал-втулка запрессовкой | 1987 |

|

SU1433742A2 |

| Способ сборки запрессовкой деталей типа вал-втулка | 1977 |

|

SU617227A1 |

| Способ запрессовки цилиндрических втулок в отверстия корпусных деталей | 2021 |

|

RU2761999C1 |

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1764921A1 |

СПОСОБ СОЦДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ при котором после запрес. совки одну из деталей сдвигают. относительно Зцругой до наступления срыва соединения, отличающ и и с я- тем, что, с целью упроще ия процесса соединения и повышения несущей способности соединения, деталь сдвигают в направлении, противоположном направлению ее движения . при запрессовке. . / О DO 4 эо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ соединения деталей с натягом | 1977 |

|

SU637229A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ соединения деталей с натягом | 1973 |

|

SU503053A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| . | |||

Авторы

Даты

1983-08-15—Публикация

1982-02-22—Подача