(54) СТАНОК ДЛЯ СБОРКИ ГУСЕНИЧНОЙ ЦЕПИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для сборки звеньев гусениц | 1980 |

|

SU954194A2 |

| СТАНОК ДЛЯ СБОРКИ ГУСЕИИЧИОЙ ЦЕПИ | 1966 |

|

SU189670A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ЦЕПИ | 2003 |

|

RU2257991C2 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| СТАНОК ДЛЯ РАЗБОРКИ и СБОРКИ ГУСЕНИЧНОЙ ЦЕГГЙ•БИЕлЛИОТЕКАВСЕСОЮЗНАЯПАТоп1о-ггх[::;^:Е:ш | 1972 |

|

SU338344A1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1992 |

|

RU2065350C1 |

| Стенд для сборки траков гусеничной цепи | 1988 |

|

SU1549667A1 |

| Устройство для подачи и перемещения цилиндрических изделий | 1981 |

|

SU954765A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Стенд для сборки гусеничной цепи | 1979 |

|

SU880682A1 |

1

Изобретение относится к тракторостроению и может быть использовано при сборке гусеничных цепей.

Известны станки для ..сборки гусеничных цепей, содержащие станину с. направляющими для перемещения звеньев гусеничной цепи посредством механизма подачи и механизм для запрессовки пальцев, смонтированный на станине.

Цель изобретения - обеспечить механизацию сборки гусеничной цепи.

Это достигается тем, что предлагаемый станок снабжен механизмом подачи центрирующей пули, выполненным в виде последовательно установленных на станине пневмоцилиндра, расположенного параллельно оси пневмоцилиндра механизма для запрессовки пальцев на расстоянии, равном шагу гусеничной цепи; направляющего лотка, бункеранакопителя, подъемно-опускного захвататолкателя и наклонного возвратного ската, а также цепным транспортером для подачи очередного пальца на линию запрессовки и .магазином-накопителем пальцев. Последний содержит кассеты с вертикальными стойками и рычажными отсекатепями, выполненными в виде основного рычага и взаимодействующего с ним поворотного флажка. Станок также имеет дополнительный рычагстопор, связанный упругой связью с основным рычагом.

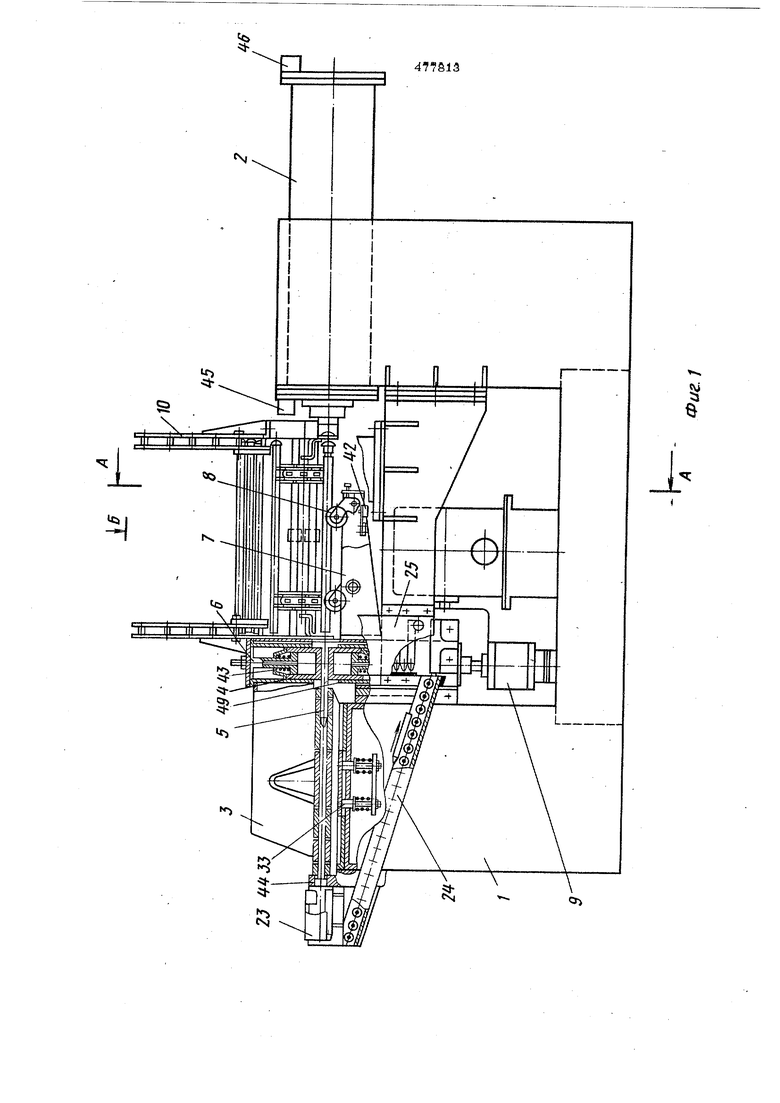

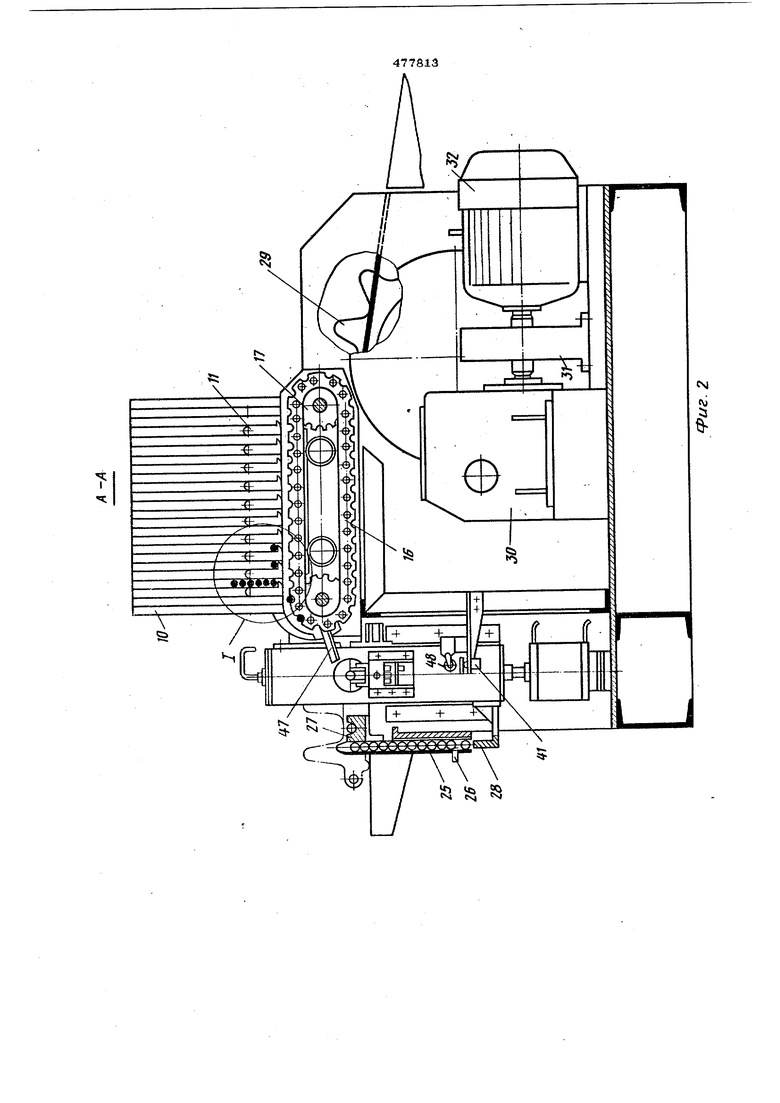

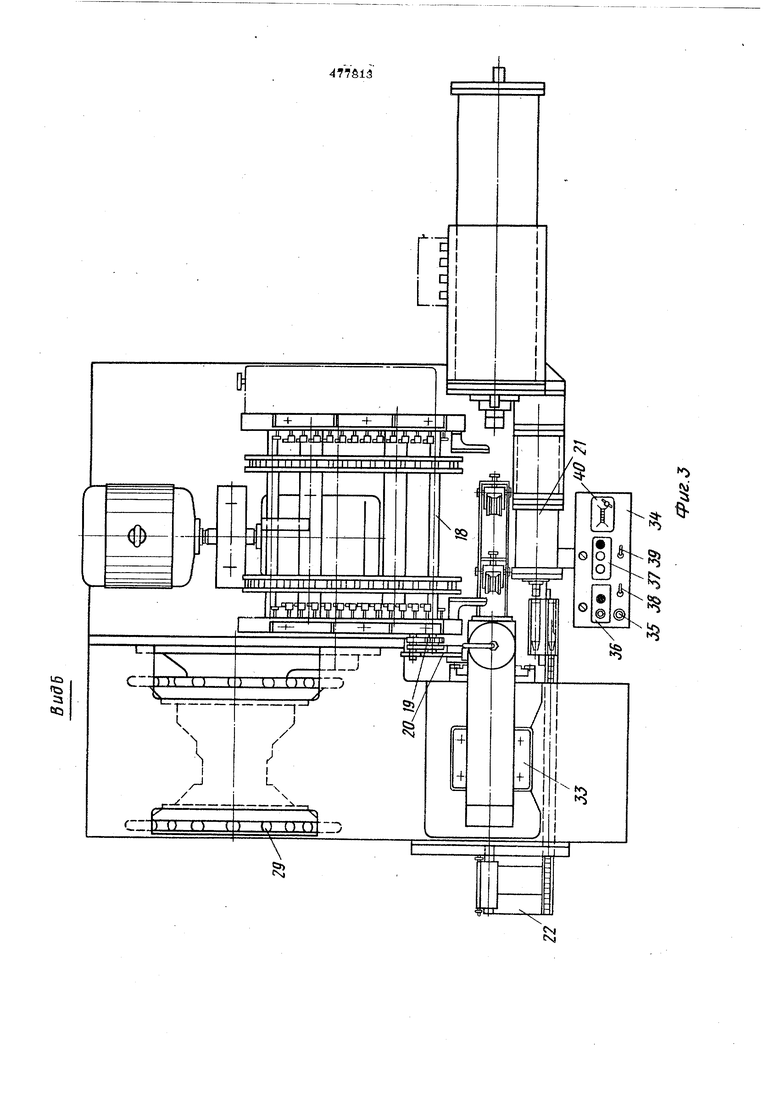

На фиг. 1 представлен предлагаемый станок, вид спереди; на фиг. 2 - продольный разрез по А-А на фиг. 1; на фиг. 3 вид сверху по стрелке Б на фиг. 1; на фиг. 4 - устройство рычага отсекателя вертикального ряда пальцев магазинанакопителя (узел 1 на фиг. 2); на фиг. 5 пневматическая схема станка для сборки гусеничной цепи.

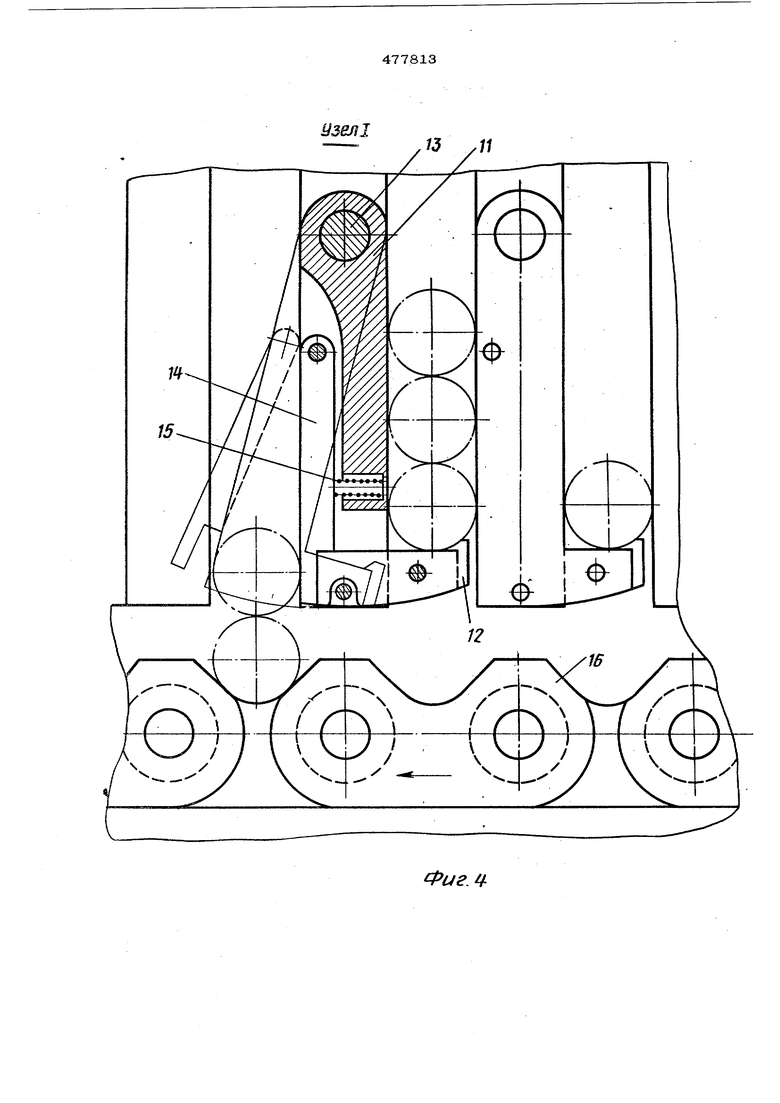

Предлагаемый станок состоит из станины 1, на которой установлен пневмоцнлиндр 2 для запрессовки пальцев трака; прижим 3, внутри которого размещены две подвижные призмы 4, обхватывающие при встрече сверху и снизу хвостовик центрирующей пули 5 и связанные с пневмоприводом 6.

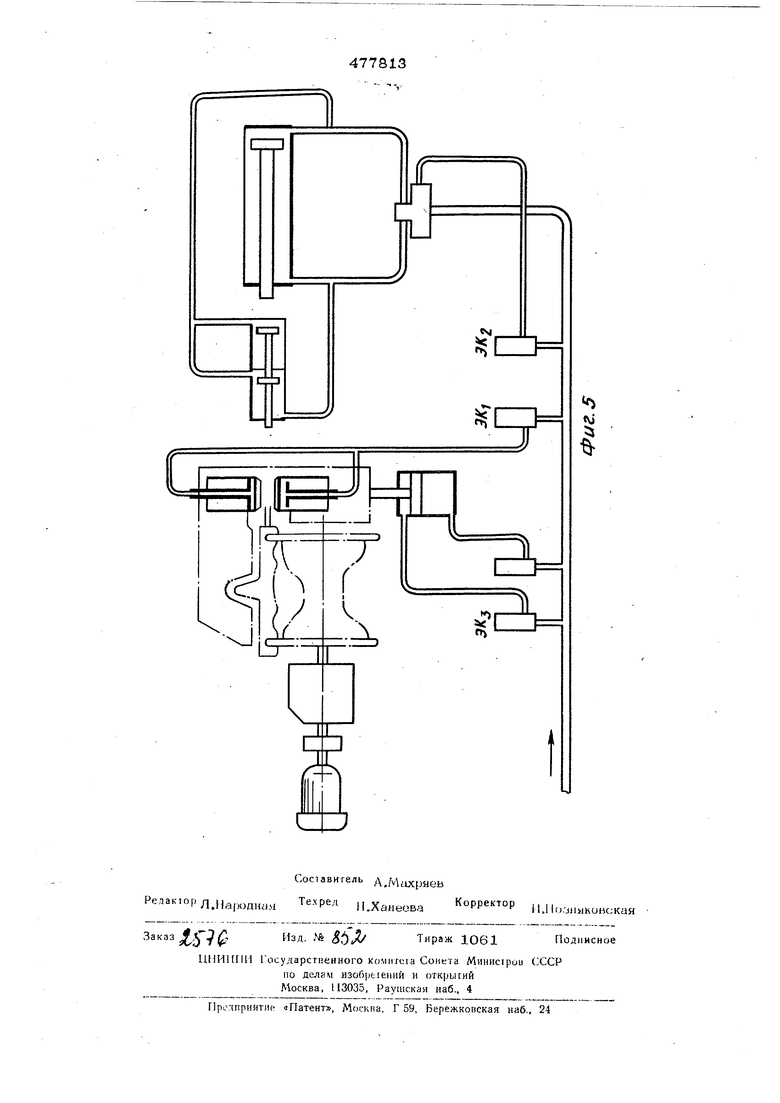

На прижиме 3 параллельно оси запрессовки пальца трака установлен кронштейн 7 с подпружиненными роликами 8. ПневмоШ)линдр 9 служит для iKifiuMemenHH прижима 3 на определенную величину. Магазиинакопите/ть 10 для пальцев трака представ ляет собой ряд вертикальных кассет, распо ложенных друг против друга на расстоянии равном длине пальца, На каждой кассете в нижней части уста новлен рычажный отсекатеяь 11, в котором имеется поворотный флажок 12, предотвращающий поворот отсекателя 11 относитель но оси 13 в то время, когда в предыдущей кассете находится хотя бы один палец, не позвсляющий выйти на зацепления рычагастопора 14 с флажком 12, При освобождении кассеты от пальцев рычаг-стопор 14 1Ыталкивается из зацепления с флажком 12 пружиной 15, флажок 12 получает возможность поворачиваться относительно оси и не удерживает от проворачивания отсекатель 11. Под действием груза пальцев, находившихся в кассете, от секатель 11,, поворачиваясь, открывается, и пальцы поочередно продолжают заполнять гнезда цепного транспортера 16 во вреМя его перемещения. Цепь транспортера надета на звездочки 17, посаженные на вал 18, соединенный через храповой механизм 19с вилкой 20, установленной на прижиме 3. Механизм подачи центрирующей пули 5 расположен параллельно оси запрессовки пальцев трака на расстоянии, равном шагу гусеничной цепи, и содержит пневмоцилиндр 21 для запрессовки пули на заданную вели чи{{у, лоток 22 с пулеотсекателем 23, скат 24 для возврата центрирующей пули, бункер-накопитель 25 с двумя фиксаторами 26 и лотком 27, захват олкатель 28, соединенный с прижимом 3. Механизм перемещения 1 усеницы состоит из звездочки 29, редуктора 30, электротормоза 31 и электродвигателя 32. На станине 1 под прижимом установлен пружинный амортизатор 33. I Устройстве для сборки Звеньев гусениц работает в полуавтоматическом режиме, управление которым происходит с пульта управления 34. Каждый цикл начинается от включения кнопки пуск 35. На пульте предусмотрено и ручное управление кнопками 36 и 37 при переключении тумблеров 38 и 39 из автоматического режима в режим ручного управления. Иа пульте установлен счетчик 40 для отсчета количества собранных звеньев гусе ни цепи. На фиг-. 1 показано положение деталей в начале процесса сборки звеньев гусениц, когда прижим 3, опустившись в М1жнее Kjirniiiee положение, совместит при помощи 134амортизатора 33 отверстия в проушинах 1 траков в одну горизонтальную плоскость с плоскостью запрессовки пальца и через микровыключатель 41 включит электро.пневмоклапан ЭК , подающий сжатый воздух в призмы 4, которые сходятся, обхватывая конец пули. Оставшаяся часть отверстия призм служит для направления пальца трака в момент его запрессовки, Одновременно включится второй электроЭК , переключивший золотник пневмоклапан на подачу сжатого воздуха в пневмоцилиндры 2 и 21, в результате чего происходит запрессовка пальца трака и центрирующей пули. Палец трака под действием силы тока пневмоцилиндра 2 попадает в образовавшееся призмами 4 отверстие, центрируется с пулей и отверстием в проушинах траков и проталкивает перед собой центрирующую пулю. При жестком контакте с ней происходит надевание стопорной шайбы, предварительно установлепной в щел1 между проушинами трака на палец. При дальнейшем перемещении щток нажимает на ролик 8 и через микровыключатель 42, установленный под роликом, выключает электроппевмоклапан ЭК , подающий сжатый воздух в призмы 4. Под действием пружин 43 призмы 4 расходятся, освобождая проход штоку для полной .запрессовки пальца. Центрирующая пуля, перемещаемой впереди пальца, при выходе из отверстий проушин траков и упора 44 нажимает на кулачок пулеотсекателя 23 и открьгвает его, освобождая находивигуюся там це)1трирующую пулю. Последняя по лотку 22 скатывается на скат 24 и ориентированном положении через окно бункера-накопителя 25 опускается на захват-толкатель 28. Предыдущая пуля остается в лотке 22 и удерживается пулеотсекателем 23. Поршень пневмоцилиндра 2 в крайнем выдвинутом положении через микровыключатель 45 выключает электропневмоклппан ЭК , подающий сжатый воздух в пневмош линдр 9 для опускания .има 3 и выключает электропневмоклапан ЭК , подающий сжатый воздух в зо/ютник, который под действием воздуха из магистрали переключается и подает воздух в пневмоцилиндры 2 и 21 для отвода штоков в исходное крайнее положение. В этом положении через микровык;початель 46 включается электро- пневмоклапан ЭК , подающий сжатый воздух в пневмоцилипдр 9 для подъема прнжпмаЗ, Во подъема прижим-i захваттолкатель 28, соединенный с прижимом 3,

поднимает столбик центрирующих пуль, нахолившихся в бункере-накопителе 25 и пр его верхнем положении центрирующая пуля, лежащая сверху столбика, скатываеа ся в лоток 27, расположенный соосно с осью запрессовки. Нижняя центрирующая пуля, которая по скату поцадает на захваттолкатель, заходит за фиксаторы 26 и удержа1вает в таком положении остальные центрирующие пули.

Ошювременно с подъемом прижима 3 вилка 2О через храповой механизм 19 поворачивает вал 18 магазина-накопителя 1б, на котором установлены звездочки 17 цепного транспортера 16. Цепь транспортера перемещается на расстоянии, равном шагу ее звеньев, и в тот момент, когда прижим 3 находится в верхнем положёш1Й совместно с кронштейном 7, палец трака по скату 47 попадает на роли;КИ-приемники 8.

В верхнем положении прижима 3 включатель 48 включаетэлектродвигатель 32, вращающий через редуктор ЗО звездочку 29, которая перемещает собранную гусеничную цепь. В этом же положении прижима торец рычага 49 находится на уровне оси запрессовки пальца и при перемещении ленты ранее запрессованная центрирующая пуля своей выступающей частью нажимает на торец рычага 49, соединенного с микровыключателем, и выключает электродвигатель 32 с одновременным включением электротормоза 31.. Рычаг 49 отрегулирован так, что остановка ленты происходит при совпадении оси отверстий в проушинах трака с осью запрессовки пальца в вертикальной плоскости. На

этом цикл сборки звена гусеничной цепи заканчивается.

Предлагаемая конструкция устройства для сборки звеньев гусеничной цепи полностью автоматизирует процесс подачи и запрессовки пальцев и центрирующих пуль с перемещением собранной гусеницы.

Предмет изобретения

Станок для сборки гусеничной цепи, содержащий станину с направляющими для перемещения звеньев гусеничной цепи nocpeflCraoMi - механизма подачи и смон- тированный на станине механизм для за- прессовки пальцев с приводом от пневмоци- линдра, отличающийся тем, что, с целью обеспечения механизации сборки гусеничной цепи, он снабжен установленным на станине механизмом подачи центрирующей пули, выполненным в виде последовательно установленных пневмоцнлиндра, расположенного параллельно оси пневмоцилиндра механизма для запрессовки пальцев и на расстоянии от последнего, равном шагу гусеничной цепи, направляющего лотка бункера-накопителя, подъемно-опускного захвата-толка теля и наклонного ската, а также цепным транспортером для подачи очередного пальца на линию запрессовки и магазином-накопителем пальцев, содержащим кассеты с вертикальными стойками и рычажными отсекателями, выполненными в виде основного рычага и взаимодействующего с ним поворотного флажка, а также нительного рычага-стопорй, связанного упругой Связью с основным рычагом.

е

Т

с

с

с

с Узел 13

Фиг. 11

Авторы

Даты

1975-07-25—Публикация

1973-06-11—Подача