р

qpСИзобретение относится к производству адсорбентов и катализаторов на основе окиси алюминия и может быть испопьзовано на предприятиях, производящих эти продукты. Известен способ получения адсорб ционно-активной окиси алюминия в виде корунд, заключающийся в разло жении при повышенной температуре моногидроксида алюминия в кристалли ческой форме диаспора l . Однако полученный по этому спосо бу корунд быстро теряет свою активность вследствие рекристаллизации. Известен также способ получения пористого корунда, заключающийся в гидролизе металлического алюминия в гидротермальных условиях при t 320-450С и давлении водяного п ра до 100 атм СЗ . Указанный способ малопроизводи телен, энергоемок и сложен в аппаратурном исполнении. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ по чения пористого корунда, заключающи -Ся в том, что промышленную А12Оз пр питывают нелетучим углеродсодержащи материалом, который находится либо в виде водного раствора С углеводы, полиакрипамид, гуммиарабик, желатин и T.n.J, либо в жидком состоянии ( этиленгликоль, поливиниловый спирт, высококипящие нафтеновые фрак ции и т.п.), после чего ее сушат при 120°С и подвергают карбонизации путем прокаливания при 400-700с в инертной атмосфере. Для введения не обходимого количества карбонизующего агента 15-25 вес.% углерода по отно шению к AlgOj операции пропитки, суш ки и карбонизации повторяют многократно. Карбонизованную окись алюми ния превращают в корунд путем ее нагревания в инертной атмосфере до температуры фазового перехода 1,1300 С )f после чего охлаждают до 500-800°С и выжигают углерод в кисло родсодержащей среде. В результате удаления углерода в виде газообразных продуктов окисления происходит вскрытие пор и образуется продукт, удельная поверхность которого состав ляет не менее 40 Сз }. Недостатком известного способа является сложность технологии введения выгорающей добавки в исходное сырье, а также невысокая удельная поверхность получаемого продукта. Цель изобретения - упрощение тех нологии и повыизение качества продукта за счет улучшения его адсорбционных характеристик. Поставленная цель достигается тем что согласно способу получения порис того корунда,включающему введение уг леродсодержащих добавок в исходное сырье, супжу, прокаливание в инертной атмосфере и последующую окислительную регенерацию, введение углеродсодержащих добавок осуществляют в гель гидроокиси алюминия и в качестве добавок используют нерастворимые углеродсодержащие соединения. - При.ЭТОМв качестве нерастворимых углеродсодержащих соединений используют древесный уголь, сажу, древесную муку, крахмал в количестве 5-20% от веса окиси алюминия. Упрощение технологии достигается за счет исключения многократности операции внесения выгорающей добавки в исходное сырье, поскольку прием введения ее в гель гидроокиси алюминия обеспечивает возможность внесения этой добавки в нужном количестве в одну стадию. Использование в качестве добавки тверцых водонерастворимьЕХ углеродистых или углеродсодержащих соединений исключает необходимость в растворах и связанных с ними. операциях пропитки и сушки. Поскольку гель не обладает жесткой пространственной структурой, при введении в него дисперсий нерастворимых углеродсодержащих соединений последние заполняют промежутки между глобулами гидроокиси алюминия, предотвращая их спекание при температуре фазового превращения, что способствует образованию продукта с развитой удельной поверхностью. Экспериментально установлено, что введение добавок в количествах менее 5% и более 20% от веса окиси алюминия нецелесообразно, поскольку в первом случае приводит к существенному снижению качества продукта, а во втором - к нерациональному их использованию. JIpимepl. В 200 г гидрогеля гидроокиси алюминия, содержащего 5% АЦ( вносят 1,32 г древесного угля, просеянного через сито 270 меш, что составляет 20% от веса А12Оз. Смесь тщательно перемешивают, уплотняют на фильтре, гранулируют путем экструзии и сушат в сушильном шкафу при IJP0-120°С в теченда 1-1,5 ч. Полученные гранулы помещают в фарфоровую Трубку, снабженную обогревателем, и продувают очищенным от кислорода азотом. Затем содержимое трубки нагревают со скоростью 4З С/мИн до 5рО°С, выдерживают при этой температуре 0,5 ч, после чего температуру повышают до 1200 С и выдерживают при этой температуре 1 ч. Снижают температуру до 700°С, создают в трубке слабый ток воздуха, выдерживают в течение 1 ч, после чего охлаждают до комнатной температуры и полученный продукт выгружают. Полученный корунд имеет удельную поверхность 90 и объем пор 0,61 .

Пример 2. Смешивают 200 г падрог ля гидроокиси алюминия, содержащего 5% АЬ(ОН)зС 0,33 г древесного угля, что составляет 5% от веса ALj,O. Все последующие операции выполняют аналогично примеру 1. Полу- ченный корунд имеет удельную поверхность 60 и объем пор 0,42 см /г

Пример 3. Смешивают 200 г гидрогеля гидроокиси алюминия, содержащего 5% А1 (OH).jC 0,99 г древесного угля, что составляет 15% от веса Al2Oj Последующие операции выполняют аналогично примеру 1. Полученный продукт имеет удельную поверхность 88 и объем пор

0,58 смЗ/г.

П р и м е р 4. К 200 г гидрогеля гидроокисиалк иния, содержащего 5% Ai(OH)j, добавляют 1,1 г сажи и тщательно перемешивают. Все дальнейцще операции выполняют аналогично примеру 1. Полученный продукт имеет удельную поверхность 92 и объем пор 0,82 .

Пример 5. 200 г гидрогеля, содержащего 5% смешивают

с 0,65 г древесной муки, просеянной через сито 270 меш. Все дальнейшие операции вьаюлняют аналогично примеру 1..Получают корунд с удельной поверхностью 95 м 2/г и объемом пор 0,49 смЗ/г.

пример 6. 200 г гидрогеля, содеркшцего 5% AL(OH)j -, смешивают с 1,32 г крахмала. Все дальнейшие операции выполняют аналогично примеру 1. Полученный корунд имеет удельную поверхность 94 и объем пор 0,68 .

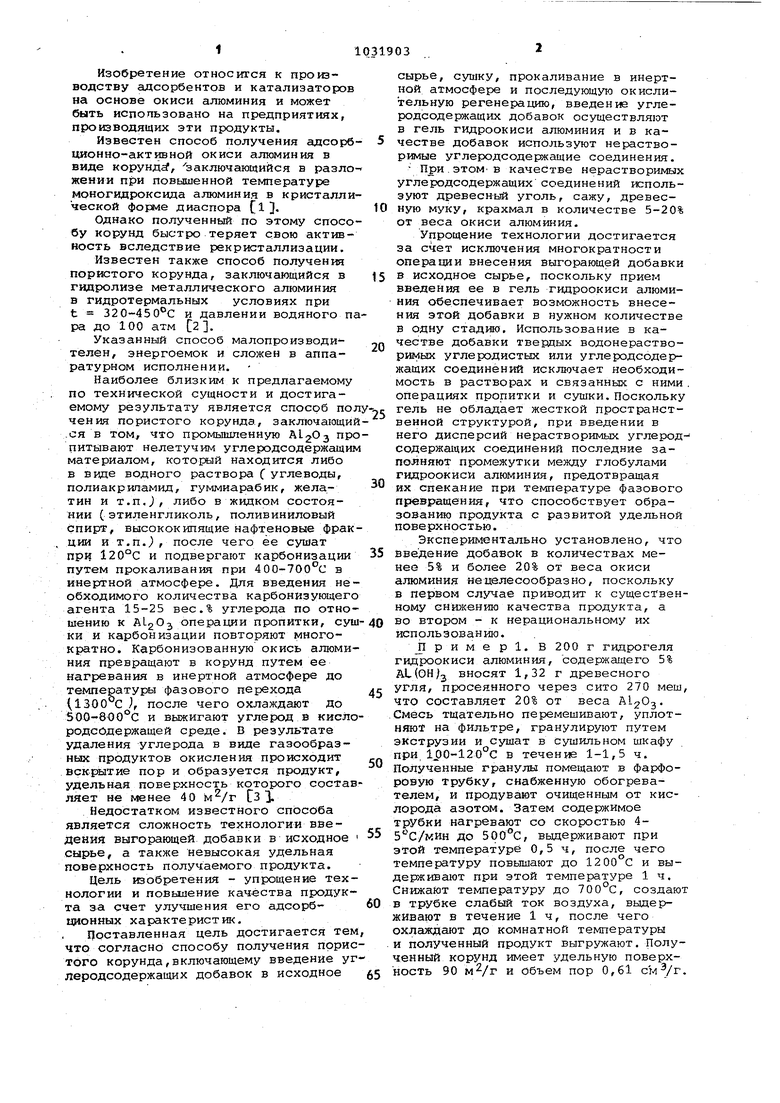

В таблице приведены сравнительные данные адсорбционных свойств корунда, полученного по известнсялу

;л предлагаемому способам.

Из этюс данных следует, что предлагаезфв} способ позволяет получить корунд с более развитой удельной поверхностью.

Технико-экономическая эффективность способа В1фаикается в уменьшении энергетических затрат на стадии введения выгорающих добавок, ускорении этой стадии и процесса в целом, повьацении качества продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ ДЕМЕТАЛЛИЗАЦИИ НЕФТЯНЫХ ФРАКЦИЙ | 2014 |

|

RU2563252C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1974 |

|

SU440817A1 |

| Способ получения углеродного ферромагнитного сорбента | 1982 |

|

SU1148834A1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ПО ПРОЦЕССУ КЛАУСА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА КЛАУСА | 2012 |

|

RU2527259C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕМЕТАЛЛИЗАЦИИ НЕФТЯНЫХ ФРАКЦИЙ | 2018 |

|

RU2691069C1 |

| Катализатор для очистки газа от сернистого ангидрида | 1977 |

|

SU691185A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2015 |

|

RU2602264C1 |

| Способ получения тонко-дисперсного корунда | 1937 |

|

SU53692A1 |

| Адсорбент для улавливания платиноидов и способ его получения | 1983 |

|

SU1109187A1 |

| Способ получения фосфата алюминия,содержащего окись бора | 1980 |

|

SU895924A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КОРУНДА, включающий введение углёродсодерокащих добавок в исходное сырье, сушку, прокаливание в инертной атмосфере и последукяцую окислительную регенерацию, отличающийся .тем, что, с целью упронфент технологии и повышен ня качества продукта за счет улучшения его адсорбционных характеристик, введение углеродсодержащих добавок осуществляют в гель гидроокиси алюминия и в качестве добавок используют нерастворимые углеродсодержащие соединения. 2.Способ по п. 1, о т л и ч а ющ и и с я. тем, что в качестве нерастворимых углеродсодеркащих соединений используют древесный уголь, сажу, древесную муку и крахмал. 3.Способ по пп. 1 и 2 , отличающийся тем, что нераство римые углеродсодержащие соединения вводят в количестве 5-20% от веса окисиалюминия.

Прототип Сахароза

Сахароза

Предлагае- Древеслщй

Пятикратная, пропитка и карбонизация

Однократная пропитка и карбонизация

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Deflanobre M. | |||

| Soc.fr | |||

| Miner, V | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ закалки пил | 1915 |

|

SU140A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Прибор для испытания материалов на твердость | 1924 |

|

SU757A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-07-30—Публикация

1981-05-13—Подача