00

cS ел

Ю

Изобретение относится к составам огнеупорных шихт для .изготовления .изделий с высокими термомеханическими свойствами, применяемых в черной и цветной металлургии, химической и керамической промышленности, например в качестве муфелей, рекуператоров, капселей для обжига керамических деталей, чехлов термопар.

В настоящее время для этих целей используют изделия с высоким (70% содержанием карбида кремния. Однако непрерывное расширение областей его использования создает все увеличивающийся дефицит SiC в промышленности С1.

Актуальность задачи состоит в уменьшении содержания или его замены в составах огнеупорных шихт.

Известна шихта для изготовления огнеупорных изделий, содержащая (вес.% ): 45-52 корунда, 15-21 технического глинозема, 10-12 гидролиэованного этилсиликата и 15-30 карбида кремния 2 .

К недостаткам данной шихты относится высокая температура спека1ния ll600°C )и недостаточно высокая термостойкость изделий на ее основе (,10-15 теплосмен в режиме 800°С (воздух Л

Наиболее близким к предлагаемсяну по технической сущности является шихта для изготовленияогнеупорных изделий, включающая 80-85 вес.% .i электрокорунда и 15-20 вес.% огнеупорного связующего, содержащего вес.%: окись алюминия 50-60; титанат алюминия 39-48 и окись магния 1-3 СЗЗ.

Шихта обеспечивает получение изделий с высокой термостойкостью. ; Однако такие изделия спекаются при высокой температуре обжига (1600°С и обладают низкой теплопроводностью (1,5 Вт/МК ) что не позволяет их использовать, например, в качестве огнеупорных плит для обжига прецизионных керамических деталей радиоэлектронной промышленности.

Цель изобретения - повышение теплопроводности и снижение температур спекания при сохранении высокой термостойкости.

Поставленная цель достигается тем, что шихта для изготовления огнеупорных изделий, включающая окись алюминия, титанат алюминия и окись магния, дополнительно содержит карбид кремния при следующем соотношении компонентов, мас.%:

Окись

алюминия25-80

Титанат

алюминия4-33

Окись

магния1-2

Карбид

кремния15-40

Раздельное введение А92Оз и TlOj 5 не предусматривается, так как в процессе обжига будет происходить разупрочнение изделий из-за образования титаната алюминия.

0 Предлагаемая шихта позволяет сократить потребление дорогостоящего и дефицитного карбида кремния, при сохранении высоких термомеханических и тепловых характеристик изделий.

5 Кроме того, снижение температуры обжига изделий позволяет сократить потребление топлива в туннельных печах. Снижение температуры спекания происходит за счет образования

Q на поверхности зерен S1C с тонкой прослойки легкоплавких соединений в процессе частичного окисления на воздухе.

Количественный предел вводимого

5 в шихту SIC обусловлен тем,что при его содержании менее 15 мас,% не обеспечивается достаточное значение теплопроводности, а при содержании более 40 мас.% увеличивается пористость изделий и их стоимость.

П р и м е.р 1. Исходные материалы смешивают в лопастной мешалке с увлажнением ССБ плотностью l,25 г/см в количестве 2,0-3,9% .JOT веса гоихты.

5 Состав шихты мае.%: электрокорунда № 8 - 45 ; тонкомолотого корунда - 35 ; тонкомолотого титаната алюминия - 4 ; тонкомолотой МдО 1 ; карбида кремния 125 - 15. Изде0 ЛИЯ формуют на гидравлическом прессе под давлением 120 МПа, сушат в туннельном сушиле до остаточной влажности О, 5% и обжигают в туннельной печи при с выдержкой 2 ч.

5 Пример2. Состав огнеупорной шихты мас.%: электрокорунда № 8 - 15} тонкомолотого корунда - 35 ; тонкомоло-того титаната алюминия - 13 ; тонкомолотого МдО - 2 ; карбида кремния

Q № 125 - 25. Формование и обжиг осуществляют также как в примере 1.

П р и м е р 3. Состав огнеупорной шихты мас.%: электрокорунда 8 - 25 тонкомолотого титаната алюминия - 33; тонкомолотого МдО - 2 ; карбида кремния 125 - 40. Формование и обжиг изделий осуществляют также как в примере 1.

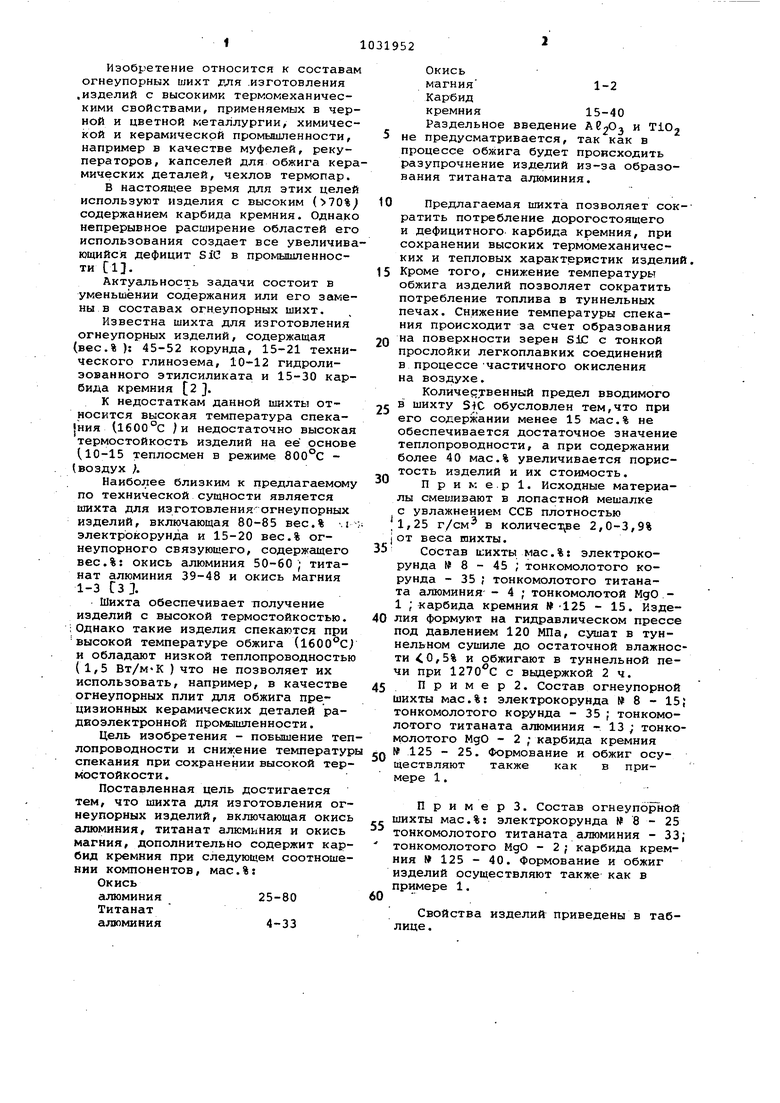

Свойства изделий приведены в таблице.

Продолжение таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления газопроницаемых огнеупоров | 1978 |

|

SU734168A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191167C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕРАЗЛИВОЧНОГО ПРИПАСА | 2001 |

|

RU2210459C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ТЕРМОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2031886C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2033987C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2271345C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕНОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345973C2 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2412133C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОМУЛЛИТОВОЙ КЕРАМИКИ SCNALOX - MC | 1993 |

|

RU2054396C1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ включающая окись алюминия, титанат алюминия и окись магния, о т Я и ч а ю щ а я с я тем, что, с целью повышения теплопроводности и снижения температуры .спекания при сохранении высокой термостойкости, она дополнительно содержит карбид кремния при следующён соотношении компонентов, мае.%: Окись алюминня25-80 Титанат алюминия4-33 Окись магния; 1-2 Карбид кремния15-40

Технико-экономический эффект при примеиении предлагаемой огнеупорной 50 шихты эаключается в увеличении к.оэффициента теплопроводности в 2-2,5 раза и снижении температуры.обжига на 300-400 С.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кайнарский И.С., Дегтярева, Э | |||

| В | |||

| Карборундовые огнеупоры, Металлургиздат, 1963 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-07-30—Публикация

1982-03-05—Подача