Изобретение относятся к составам огнеупорных масс, применяемых, например, прк изготовлении газопроницаемых конструкционных изделий для ра(}мнирования ме таллов продувкой аргоном и другими газами. Для многократного обеспечения процесса продувки через одну и ту же форму необходимо использование термостойких изделий. Известны массы для изготовления пористых газопроницаемых огнеупоров на основе корунда flj S . Наиболее близким техническим решением к данному является шихта для изго товления газопроницаемых огнеупоров, содержащая электрокорунд и связку, пре ставляющую смесь совместного пбмопа глинозема с глиной З при соотношении, вес.%: Эпектрокорунд80-85 Связка15 - 20 . Недостатком данной является сравнительно низкая термостойкость получаемых из нее огнеупоров. Целью данного изобретения является повышение термостойкости газопроницаемых огнеупоров. Поставленная цель достагается тем, что шихта для изготовления газопроницаемых огнеупоров, содержащая 8О85 вес.% электрокорунда и 15-2О вес.% огнеупорного связующего, включающего окись алюминия, дополнительно содержит титанат алюминия и окись магния при следующем соотношении компонентов,вес.%: Окись алюминия50 - 60 Титанат алюминия39 - 47 Окись магния1-3 Введение титаната алюминия в состав композиции обеспечивает высокие термоеханическне свойства огнеупоров, так как; титанат алюминия обладает очень низким коэффициентом термического расширения, что обеспечивает ему выс,окое сопротивление тепловому удару. Окись магния является стабилизатором титаната алюминия, предотвращая его разложение в процессе обжига. Технология приготовления огнеупоров иэ данной шихты заключается в приготовлении тонкомолотой композиции, включак щей окись алюминия в предварительно синтезированный титанат алюминия с добавкой стабилизатора, составлении шихты формовании изделий на гидравлическом прессе, их сушке и обжиге. Пример. Синтез титаната алюминия осуществляют следующим образом. Готовят стехиометричёскую смесь в соотношении 56%oL-А гО-, и 44%Tid2 помолом в вибрационной мельнице в течение 10 ч. Полученную смесь обогащают от намолотого железа раствором соляной кислоты с последующей дека ггацией в дистиллированной воде. Высушенную смесь увлажняют раствором АЛрСЕобИ О и сушат при 12ОС в туннельном сушиле. Затем проводят обжиг в туннельной печи при 1680 С с вь7держкой при максимальной температуре 4ч. Синтезированный; О измельчают в вибрационной мельнице в течение 8 ч

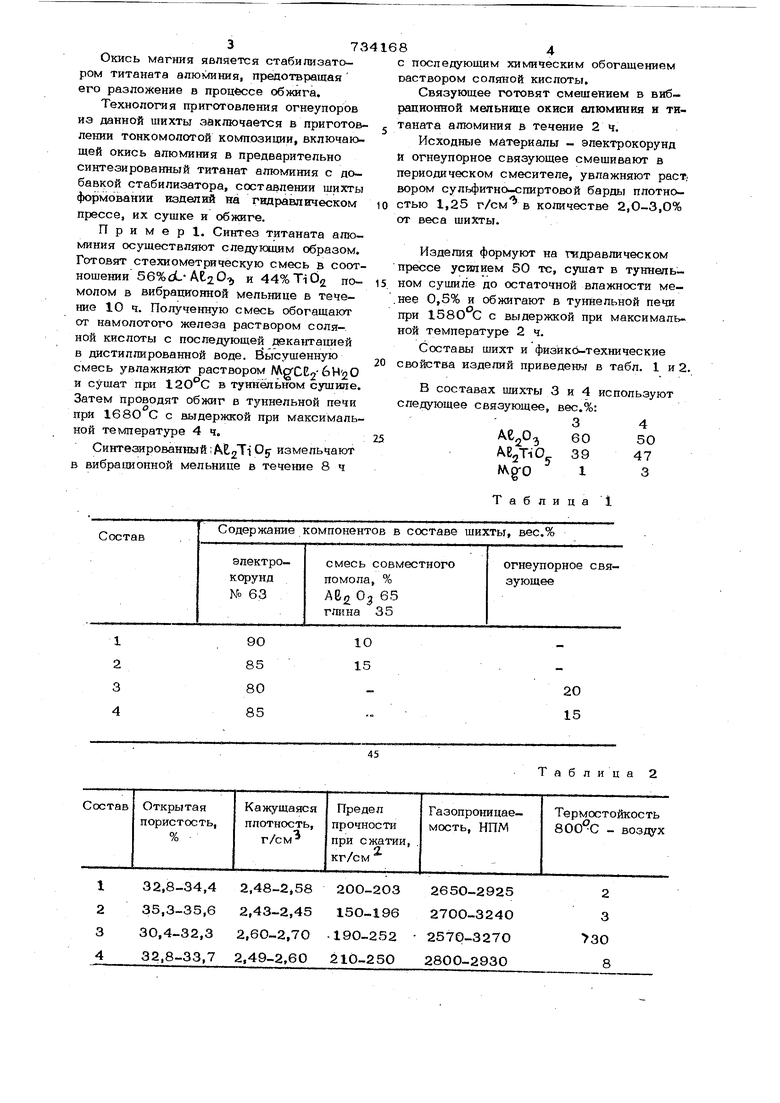

Таблица 1 с последующим химическим обогащением оаствором соляной кислоты. Связующее готовят смешением в виб.раяионной мельнице окиси алюминия н титаната алюминия в течение 2ч. Исходные материалы - электрокорунд И огнеупорное связующее смешивают в периодическом смесителе, увлажняют раст. вором сульфитно спиртовой барды плотностью 1,25 г/см в количестве 2,0-3,О% от веса шихты. Изделия формуют на гидравлическом прессе усилием 50 тс, сушат в туннельНОМ сушиле до остаточной влажности ме- нее 0,5% и обжигают в туннельной печи при 1580 С с выдержкой при максимальной температуре 2 ч. Составы шихт и физико-технические свойства изделий приведены в табл. 1 и 2. В составах шихты 3 и 4 используют следующее связующее, вес,%; 60 39 NVg-O 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1031952A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВЫХ ТИГЛЕЙ ИЗ НИЗКОЦЕМЕНТНОГО ОГНЕУПОРНОГО БЕТОНА | 2000 |

|

RU2170717C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТЫХ ОГНЕУПОРОВ | 1991 |

|

RU2015131C1 |

| Шихта для изготовления огнеупорных изделий | 1978 |

|

SU717008A1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2155730C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2280016C2 |

| Шихта для изготовления газопроницаемого керамического материала | 1981 |

|

SU1013435A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2132312C1 |

Таблица 2 5734 формула изобретения Шихта для изготовления газопроницаемых огнеупоров содержащая 80-85 вес.% электрокорунда и 15-20 вес.% огнеупорного связующего, включающего окись алюминия, о-т ли чающаяся тем, что, с целью повышения термостойкости, она дополнительно содержит титанат алюминия и окись магния при следующем соотношеНИИ компонентов, вес.%: Окись алюминия50-60 Титанат алюминия39-47 Окись магния1-3 86Источники информации, принятые во внимание при экспертизе 1- Авторское свидетельство СССР № 416333, кл. С 04 В 35/10,, 1972. 2. Патент ФРГ КЬ 1471375, кл. 80 В 18/05, 1972. 3. Игнатова Т. С., Рутман Д. С., Ямов В. Н. и пр. Корундовые фурмы для продувки металла газами. Огнеупоры. М., Металлургия, № 9, 1973, 6-13.

Авторы

Даты

1980-05-15—Публикация

1978-07-17—Подача