Изобретение относится к огнеупорной промышленности, а именно к способу изготовления корундовых огнеупорных изделий на муллитокорундовой связке, используемых в футеровках тепловых агрегатов, применяемых в различных отраслях промышленности.

Известен способ изготовления корундовых огнеупоров, включающий приготовление шихты путем смешения зернистого корунда с тонкомолотой составляющей, содержащей корунд и активирующие муллитообразующие добавки, с последующим увлажнением смеси водным раствором лигносульфоната технического, прессование изделий из полученной шихты, их сушку и обжиг при температуре 1750°С. При этом в качестве активирующих муллитообразующих добавок шихта содержит дистенсиллиманитовый концентрат и кварцевый песок в количестве, при котором соотношение SiO2: Al2О3 в тонкомолотой части шихты составляет 1:1,67-2,26 (И.И.Кабакова и др. Производство плотных термостойких корундовых огнеупоров для индукционных канальных печей // Огнеупоры, 1974, №10, с.13-17).

Полученные известным способом корундовые изделия характеризуются пределом прочности при сжатии 79-130 Н/мм2, открытой пористостью 9,5-13,3%, термостойкостью в режиме 1300°С - вода 15 теплосмен, температурой начала деформации под нагрузкой 0,2 Н/мм2 1750°С.

Изделия имеют структуру, в которой крупные зерна корунда окружены стекловидной оболочкой, а связующая часть представлена двумя фазами - корундом и муллитом.

Недостатком известного способа являются значительные энергозатраты на его осуществление, связанные с высокой температурой обжига 1750°С. Кроме того, ввиду равенства значений температуры обжига и температуры начала деформации изделий под нагрузкой неизбежен брак обжига по деформациям и трещинам.

Наиболее близким к изобретению является способ изготовления корундовых огнеупорных изделий, включающий приготовление шихты путем увлажнения зернистой корундовой составляющей суспензией активирующей муллитообразующей добавки (глины) в водном растворе лигносульфоната технического с последующим смешением с другими компонентами шихты, в том числе с тонкомолотой корундовой составляющей, формование изделий, их сушку и обжиг. Для увлажнения зерен корунда в известном способе используют 7-9 мас.% суспензии, в которой содержится 2-4 мас.% глины. В качестве тонкомолотой составляющей применяют изометричные монокристаллы оксида алюминия размером 1-10 мкм, которые последовательно смешивают с оставшейся частью глины в количестве 1-13 мас.% и водным раствором триэтаноламина и метилцеллюлозы (Авторское свидетельство СССР №1133247, МПК С 04 В 35/10, опубл. 07.09.84).

Изделия, полученные известным способом, имеют открытую пористость 13-17%, предел прочности при изгибе 49,9-58,4 Н/мм2, температуру начала деформации под нагрузкой 1720-1740°С.

В известном способе в качестве активирующей муллитообразующей добавки используют глину, суммарное количество которой в шихте составляет от 3 до 17 мас.%. Как известно, глина содержит в своем составе большое количество легкоплавких примесей, отрицательно влияющих на качество огнеупорных изделий, в частности, снижается температура начала деформации под нагрузкой.

Двухстадийное введение глины в шихту в известном способе создает условия для образования муллита как вблизи границ зерен, так и в связующей части огнеупора. Однако кристаллизация первичного муллита протекает в присутствии большого количества жидкой фазы, обусловленной примесями, которая разделяет зерна корунда и муллита, не позволяя в полной мере сформироваться кристаллическим сросткам, упрочняющим структуру. Для повышения степени спекания и достижения более высокой прочности корундовых огнеупоров в известном способе необходимо проводить обжиг изделий при температуре не ниже 1700°С.

Высокотемпературный обжиг корундовых изделий требует больших энергозатрат на осуществление способа, а также является причиной брака изделий, возникающего из-за деформации и трещинообразования при обжиге вследствие малой разницы между температурой начала деформации под нагрузкой и температурой обжига.

Изобретение решает задачу сокращения энергозатрат на производство корундовых огнеупорных изделий путем снижения температуры обжига при сохранении требуемого уровня свойств изделий.

Технический результат, который может быть получен при использовании изобретения, заключается в достижении высокой прочности огнеупорных корундовых изделий при более низкой температуре обжига, повышении температуры начала деформации изделий под нагрузкой, а также снижении брака обжига.

Указанный технический результат достигается тем, что в способе изготовления корундовых огнеупорных изделий, включающем приготовление шихты путем увлажнения зернистой корундовой составляющей суспензией активирующей муллитообразующей добавки в водном растворе лигносульфоната технического с последующим смешением с тонкомолотой корундовой составляющей, формование изделий из полученной шихты, их сушку и обжиг, согласно изобретению при приготовлении шихты в качестве активирующей муллитообразующей добавки используют тонкомолотую смесь оксидов кремния и алюминия в эвтектическом соотношении, мас.%: 94,5 SiO2 и 5,5 Al2О3, в количестве, равном 2-4 мас.% от общего содержания корундовых составляющих, при этом обжиг изделий осуществляют при температуре 1200-1500°С.

Использование активирующей муллитообразующей добавки в виде тонкомолотой смеси оксидов кремния и алюминия в эвтектическом соотношении при указанном введении ее непосредственно на зерна корунда способствует повышению степени и скорости протекания физико-химических процессов при формировании структуры корундового огнеупора, благодаря чему снижается температура обжига корундовых изделий.

Низкотемпературная эвтектика, содержащая 94,5 SiO2 и 5,5 Al2O3, имеет температуру плавления 1540°С. Известно, что во многокомпонентных системах температура появления эвтектического расплава существенно снижается. В связи с этим при температуре порядка 1200°С на контактах зерен корунда происходит кристаллизация вторичного муллита. Так как количество жидкой фазы невелико, то кристаллы муллита образуют прямые связи с зернами корунда, при этом формируется прочный кристаллический каркас корундовых изделий. В зависимости от количества эвтектической смеси процесс упрочнения нарастает до температуры 1500°С.

Выбор пределов содержания смеси эвтектического состава обусловлен следующим. Уменьшение количества смеси менее 2 мас.% от общего количества корундовых составляющих приводит к образованию недостаточного количества прямых связей в структуре огнеупора и, как следствие, к снижению прочности изделий. Превышение количества смеси более 4 мас.% влечет за собой увеличение количества вторичного муллита и жидкой фазы, избыток которых ведет к разрыхлению структуры и уменьшению прямых связей, что также отрицательно сказывается на прочности изделий.

Проведение обжига при температурах выше 1500°С экономически нецелесообразно. Снижение температуры обжига менее 1200°С не обеспечивает необходимой степени спекания, о чем свидетельствует недостаточная прочность изделий.

Проведение обжига корундовых огнеупорных изделий при температурах на 200-500°С ниже, чем в известных способах, позволит значительно сократить затраты на осуществление предлагаемого способа.

Благодаря использованию для активизации спекания более чистых компонентов по сравнению с глиной и в меньшем количестве увеличилась температура деформации изделий под нагрузкой. Вместе с тем расширился интервал между температурой деформации изделий под нагрузкой и температурой их обжига, что позволяет исключить брак обжига по деформациям и трещинам.

Способ по изобретению осуществляли следующим образом. Корундовые огнеупорные изделия готовили из шихты, мас.%:

Первоначально готовили суспензию указанной тонкомолотой смеси оксидов в водном растворе лигносульфоната технического, которую тщательно перемешивали. Полученной суспензией увлажняли зернистый корунд, после чего вводили тонкомолотую корундовую составляющую и вновь перемешивали.

Изделия формовали при давлении прессования 70 Н/мм2, сушили и обжигали при температурах 1200, 1400 и 1500°С. Время выдержки при конечной температуре составляло 6 часов.

После обжига производили осмотр изделий с целью выявления брака обжига. В результате осмотра брак обжига по деформациям и трещинам не обнаружен.

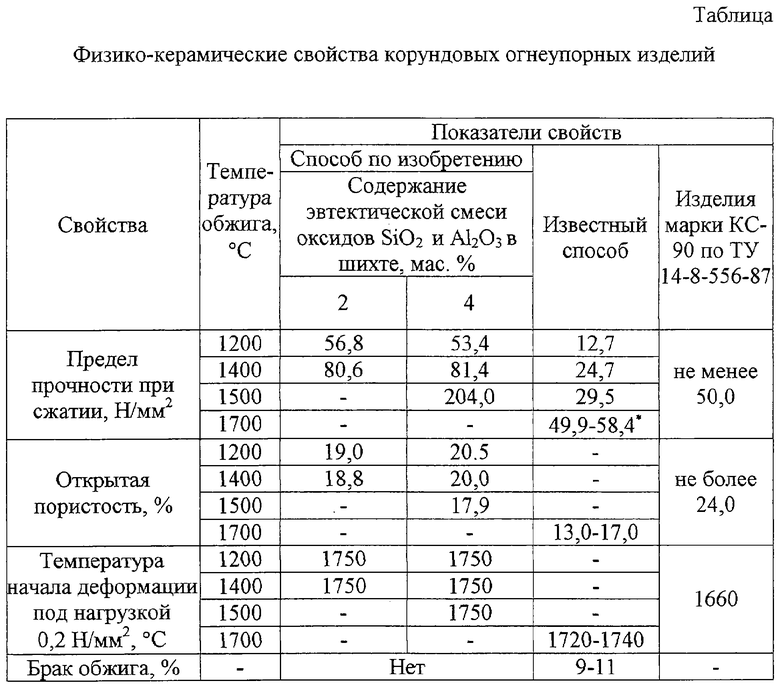

Физико-керамические свойства корундовых огнеупоров определяли на образцах по существующим ГОСТам и методикам. Показатели свойств приведены в таблице.

Из таблицы видно, что изделия, изготовленные по изобретению, обладают достаточно высокой прочностью (более 50 Н/мм2) при температурах 1200, 1400 и 1500°С. Высокая прочность свидетельствует о спекании изделий. Полученные известным способом изделия при тех же температурах обжига имеют низкую прочность (менее 30 Н/мм2), что говорит о недостаточном их спекании и необходимости дальнейшего повышения температуры обжига. Температура начала деформации под нагрузкой у изделий, изготовленных предлагаемым способом, на 10-20°С выше, чем у изделий, полученных по способу-прототипу. Остальные свойства удовлетворяют требованиям ТУ 14-8-556-87*(*Справочник. Огнеупорные изделия, материалы и сырье. - М.: Металлургия, 1990. с.63), предъявляемым к корундовым изделиям аналогичного состава, содержащим не менее 90% Al2О3. Уровень брака снижен на 9-11%.

Таким образом, предлагаемый способ позволяет сократить энергозатраты на производство корундовых огнеупоров за счет снижения температуры их обжига на 200-500°С при сохранении требуемого уровня свойств, предъявляемого к корундовым огнеупорам, а также повысить температуру деформации под нагрузкой и исключить брак обжига изделий.

* σ изгиба

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕРАЗЛИВОЧНОГО ПРИПАСА | 2001 |

|

RU2210459C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ОГНЕУПОРА | 2014 |

|

RU2564330C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2098387C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2280016C2 |

| Шихта для изготовления огнеупоров | 1989 |

|

SU1719365A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1997 |

|

RU2129110C1 |

| Шихта для изготовления огнеупоров | 1991 |

|

SU1794072A3 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРСТЕРИТОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2161144C1 |

Изобретение относится к огнеупорной промышленности, а именно к способу изготовления корундовых огнеупорных изделий на муллитокорундовой связке, используемых в футеровках тепловых агрегатов, применяемых в различных отраслях промышленности. Способ изготовления корундовых огнеупорных изделий включает приготовление шихты путем увлажнения зернистой корундовой составляющей суспензией активирующей муллитообразующей добавки в водном растворе лигносульфоната технического с последующим смешением с тонкомолотой корундовой составляющей, формование изделий из полученной шихты, их сушку и обжиг при 1200-1500°С. В качестве активирующей муллитообразующей добавки используют тонкомолотую смесь оксидов кремния и алюминия в эвтектическом соотношении, мас.%: 94,5 SiO2 и 5,5 Al2О3, в количестве, равном 2-4 мас.% от общего содержания корундовых составляющих. Технический результат изобретения - сокращение энергозатрат на производство корундовых огнеупорных изделий путем снижения температуры обжига на 200-500°С по сравнению с известными способами при сохранении требуемого уровня свойств изделий, а также снижения брака обжига. 1 табл.

Способ изготовления корундовых огнеупорных изделий, включающий приготовление шихты путем увлажнения зернистой корундовой составляющей суспензией активирующей муллитообразующей добавки в водном растворе лигносульфоната технического с последующим смешением с тонкомолотой корундовой составляющей, формование изделий из полученной шихты, их сушку и обжиг, отличающийся тем, что при приготовлении шихты в качестве активирующей муллитообразующей добавки используют тонкомолотую смесь оксидов кремния и алюминия в эвтектическом соотношении, мас.%: 94,5 SiO2 и 5,5 Al2О3, в количестве, равном 2-4 мас.% от общего содержания корундовых составляющих, при этом обжиг изделий осуществляют при температуре 1200-1500°С.

| Способ изготовления корундовых огнеупоров | 1983 |

|

SU1133247A1 |

| и др | |||

| Производство плотных термостойких корундовых огнеупоров для индукционных канальных печей | |||

| Огнеупоры | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

2006-03-10—Публикация

2005-03-17—Подача