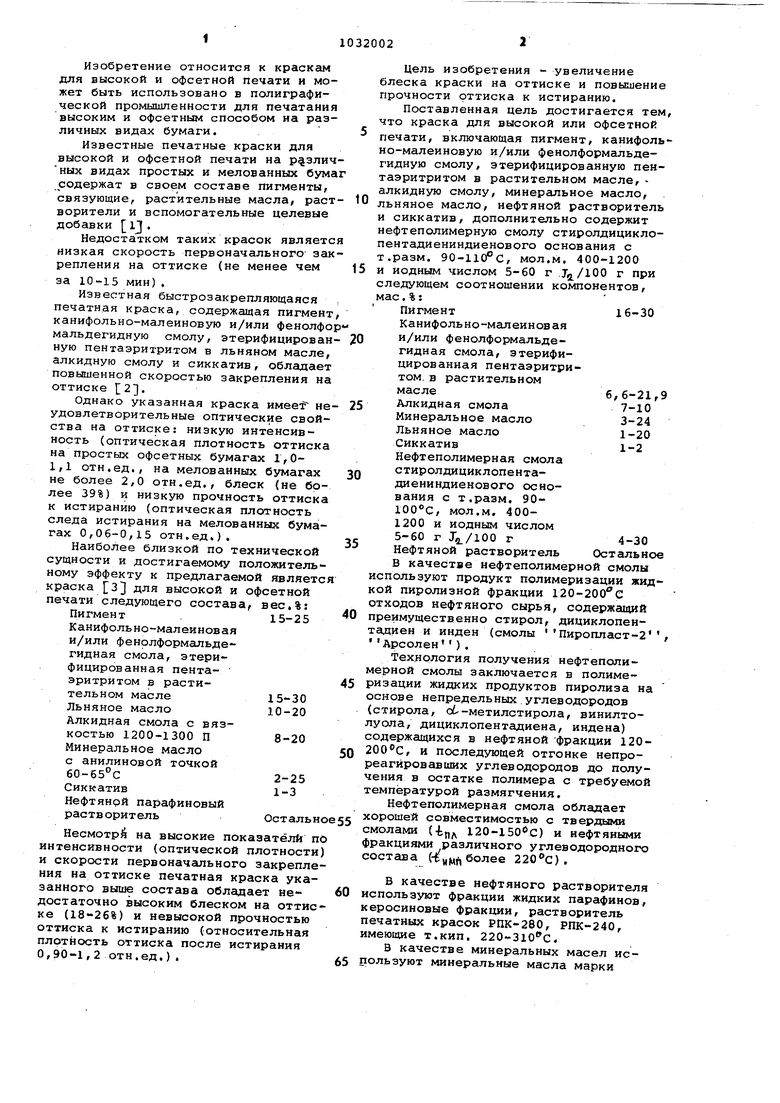

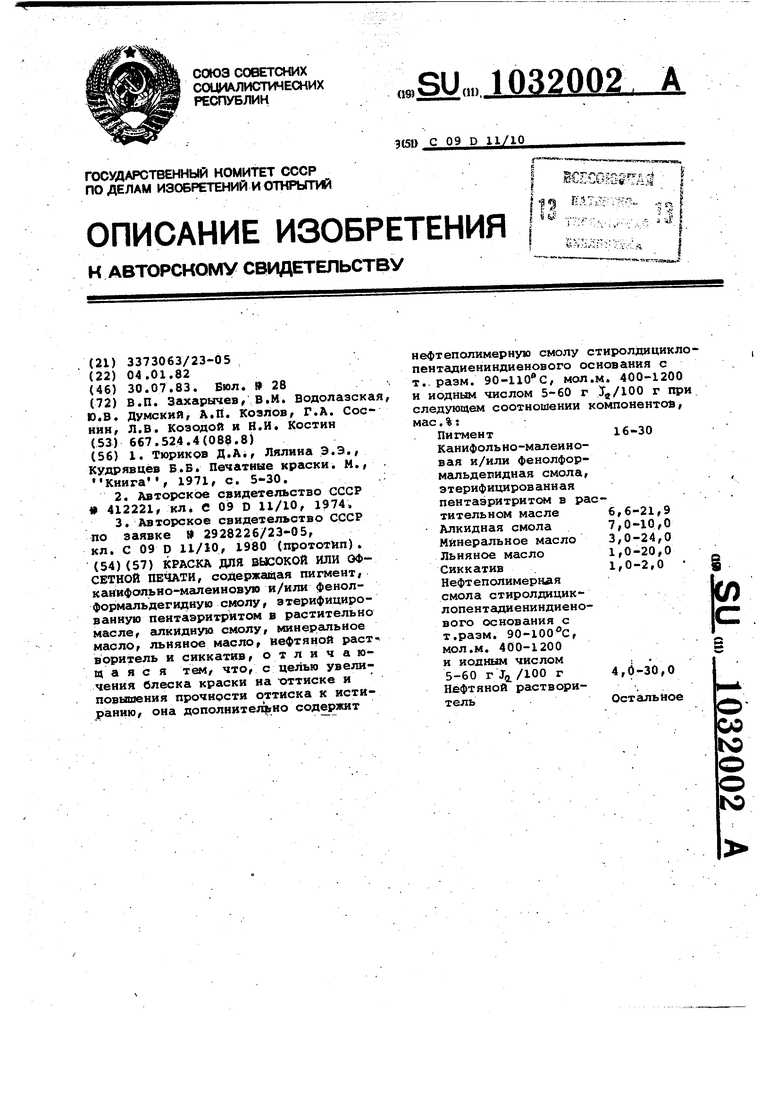

Изобретение относится к краскам для высокой и офсетной печати и может быть использовано в полиграфической промышленности для печатани высоким и офсетным способом на раз личных видах бумаги. Известные печатные краски для высокой и офсетной печати на ных видах простых и мелованных бум содержат в своем составе пигменты, связующие, растительные масла, раст ворители и вспомогательные целевые добавки 1J. Недостатком таких красок являет низкая скорость первоначального зак репления на оттиске (не менее чем за 10-15 мин), Известная быстрозакрепляющаяся печатная краска, содержащая пигмент канифольно-малеиновую и/или фенолфо мальдегидную смолу, этерифицирован ную пентаэритритом в льняном масле алкидную смолу и сиккатив, обладает повышенной скоростью закрепления на оттиске t 2, Однако указанная краска имеет не удовлетворительные оптические свойства на оттиске: низкую интенсивность (оптическая плотность оттиска на простых офсетных бумагах 1,01,1 отн.ед., на мелованных бумагах не более 2,0 отн.ед,, блеск (не более 39%) и низкую прочность оттиска к истиранию (оптическая плотность следа истирания на мелованных бумагах 0,06-0,15 отн.ед.). Наиболее близкой по технической сущности и достигаемому положительному эффекту к предлагаемой являетс краска для высокой и офсетной печати следующего состава, вес,%: Пигмент Канифольно-малеиновая и/или фенрлформальдегидная смола, этерифицированная пентаэритритом в растительном масле Льняное масло Алкидная смола с вязкостью 1200-1300 П Минеральное масло с анилиновой точкой 60-65с Сиккатив Нефтяной парафиновый растворительОстальн Несмотрй на высокие показатели п интенсивности (оптической плотности и скорости первоначального закрепле ния на оттиске печатная краска указанного выше состава обладает недостаточно высоким блеском на оттис ке (18-26%) и невысокой прочностью оттиска к истиранию (относительная плотность оттиска после истирания 0,90-1,2 отн.ед.). Цель изобретения - увеличение блеска краски на оттиске и повышение прочности оттиска к истиранию. Поставленная цель достигается тем, что краска для высокой или офсетной печати, включающая пигмент, канифольно-малеиновую и/или фенолформальдегидную смолу, этерифицированную пентаэритритом в растительном масле, алкидную смолу, минеральное масло, льняное масло, нефтяной растворитель и сиккатив, дополнительно содержит нефтеполимерную смолу стиролдициклопентадиениндиенового основания с т.разм. 90-110 С, мол.М. 400-1200 и йодным числом 5-60 г г при следующем соотношении компонентов, мае.%: Пигмент16-30 Канифольно-малеиновая и/или фенолформальдегидная смола, этерифицированиая пентаэритритом. в растительном масле6,6-21,9 Алкидная смола7-10 Минеральное масло3-24 Льняное масло1-20 Сиккатив1-2 Нефтеполимерная смола стиролдициклопентадиениндиенового основания с т.разм. 90ЮОС, мол.М. 4001200 и йодным числом 5-60 г J2./100 г4-30 Нефтяной растворитель Остальное В качестве нефтеполимерной смолы используют продукт полимеризации жидкой пиролизной фракции 120-200с отходов нефтяного сырья, содержащий преимущественно стирол, дициклопента,циен и инден (смолы Пиропласт-2 , Арсолен). Технология получения нефтеполимерной смолы заключается в полимеризации жидких продуктов пиролиза на основе непредельных.углеводородов (стирола, oi-метилстирола, винилтолуола, дициклопентадиена, индена) содержащихся в нефтяной фракции 120200 С, и последующей отгонке непрореё1гйровавших углеводородов до получения в остатке полимера с требуемой температурой размягчения. Нефтеполимерная смола обладает хорошей совместимостью с твердыми смолами (-Ьпд 120-150С) и нефтяными фракциями различного углеводородного состава (-CMмл более ). В качестве нефтяного растворителя используют фракции жидких парафинов, керосиновые фракции, растворитель печатных красок РПК-280, РПК-240, имеющие т.кип. 220-310с. В качестве минеральных масел исользуют минеральные масла марки МП-1, веретенное, машинное, индуст альные масла, выкипающие в предела 2 20-4 50° С. Применяемые алкидные смолы марк Д-1600 и Д-4100, представляют собо поликонденсат талевого ангидрида пентаэритрита, модифицированный ль .ным (алкидная смола Д-1600) или подсолнечным маслом (алкидная смол Д-4100), в краске для высокой и оф сетной печати в соответствии с изо ретениём используют фенолформальдегидные смолы марки Б-14, РЛ-41, канифольно-малеиновую смолу марки М-80. В качестве сиккатива использ кобальтовый, свинцово-кобальтовый и смешанный сиккативы. Краска может применяться для пе чатания на самых различных видах полиграфической бумаги (типографск офсетных, мелованных) для выпуска книжно-журнальной, рекламной, упа|Ковочной, иллюстрационной продукци где предъявляются повышенные требо вания к интенсивности, блеску и ме ханической прочности оттисков. Пример 1. Изготавливают черную краску, используемую в печа иллюстрационной продукции высоким способом на плоскопечатных машинах со скоростью печатания до 2 тыс. отт./ч, следующего состава (мас.%) Сажа газовая ДГ-100 13,0 Лак основной синий ,0 . Фенолформальдегидная смола Б-1421,9 Алкидная смола Д-1600 7,0 Минеральное масло ,0 Льняное масло 20,0 Нефтяной парафиновый растворитель с 260-290°С7f3 Нефтеполимерная смола стиролдициклопентадиениндиенового основания с TpQi,)k, (мол.м. 400)8,8 Сиккатив кобальтовый 1,0 Для изготовления связующего пре варительно нефтеполимерную смолу растворяют в парафиновом растворителе при 160-180 С. Полученные рас воры и сшкидную смолу тщательно пе ремешивают, в связующее добавляют сажу, синюю подцветку и перетирают замес на трехвалковой краскотерочн машине. д:и1спергирование продолжают до степени перетира мкм по клину, после чего в краску доб ляют сиккатив. Пример 2. Изготавливают черную быстрозакрепляищуюся краску используемую в высокой и офсетной печати книжно-журнальной продукции на листовых машинах со скоростью печатания до 7 тыс.отт,/ч, следующего состава, мас.%: Сажа газовая21,0 Трифенилметановый краситель9/0 Фенолформальдегидная смола РЛ-4121,9 Алкидная смола Д-410010,0 Минеральное масло МП-119,0 Льняное масЛо2,1 Нефтяной растворитель РПК-280 с Т....П 280ЗЮС12,0 Нефтеполимерная смола стиролдициклопентадиенового основания с Тра7 м1-10С (мол.м. 1200)4,0 Сиккатив кобальтовый 1,0 Предварительно готовят связующее растворением феналформальдегидной смолы в льняном масле и минеральном масле МП-1 при интенсивном перемешивании и температуре 100-120с. Раствор охлаждают до 60-70 С, добавляют, не прекращая перемешивания, нефтеполимерную смолу. Сгику смачивают водой или водным раствором ПАВ в весовом соотношении 1/1,7 и при перемешивании в низкоскоростном диссольвере получают дисперсию сажи в воде, после чего добавляют связующее и алкидную смолу. ОтбивЛу. воды проводят до полного ее удаления из пасты. Полученную пасту смешивают с трифенилметановым красителем и сиккативом и перетирают на краскотерочной машине до степени перетира не более 5 мкм по клину. Пример 3.. Готовят быстро- . закрепляющуюся краску, предназначенную- для офсетной печати на листовых машинах и мелованных бумагах повышенной гладкости следующего состава, мае.%: Пигмент, ярко-красный : 4Ж 26., О . Фенолформальдегидная смола Е-146,6 Алкидная смола Д-410010,0 Минеральное масло МП-13,0 Льняное масло20,0 Нефтяной парафиновый растворитель с Т ., 260290С .11,8 Нефтеполимерная смола стиролдициклопентадиениниденового основания с Тро,,,90°С (МОЛ..М. 400) 21,6 Сиккатив смешанный 1,0 При перемешивании растворяют 6,6 в ее.ч. фенолформальдегидной смолы в 11,2 вес.ч. льняного масла и отдельно готовят раствор нефтеполимерной смолы в парафиновом растворителе и оставшемся количестве льняного масла, который перед совмещением растворов пластифицируют алкид ной смолой. Готовят пигментную паст смещением связующего с пигментом, перетирают на валках краскотерочной машины до дисперсности 5-10 мкм по клину, в полученную краску добавляют сиккатив, Пример 4. Готовят универсальную краску для высокой и офсетной печати следуюгдего состава,мае.% Пигмент голубой фташодианиновый18,0 Пентаэритритовый эфир малеинизированной канифоли (ПЭМАК)14,5 Алкидная смола Д-14009 0 Минеральное масло МП-122,5 Льняное масло. Нефтяной растворитель РПК-280 с 28О-310 С 14,1 Нефтеполимерная смола стиролдициклопентадиениндиенового основания с (мол.м. 600) Сиккатив свинцово-ко2,0 бальтовый Минеральное масло и растворитель РПК-280 нагревают до 100-120 С н пр перемешивании загружают смоляную часть в последовательности: фенолформальдегидная смола, Нефтеполимер ная и алкидная смола, 70% полученно го, связующего тщательно смешивают с пигментом и диспергируют на скорост ,ной бисерной мельнице до дисперснос ти не более 5 мкм по клину , пос ле чего разбавляют оставшейся частью связующего и сиккативом. Пример 5. Готовят быстрозакрепляющуюся офсетную краску для рулонной печати книжно-журнальной продукции следующего состава,мае.%: Пигмент желтый светопрочный Канифольно-малеиновая смола М-80 Алкидная смола Д-1600 Веретенное масло АУ Льняное масло Нефтяной растворитель РПК-240 с Т,;.„п 240Нефтеполимерная смола стиролдициклопентадиениндиенового основания с Тг)а5м90°С (мол.м. 400)30,0 Сиккатив кобальтовый2,0 В смеситель загружают веретенное масло, канифольно-мсшеиновую и нефтеполимерную смолы и при температуре 50-60 с приготовляют раствор. Раствор разбавляют 5,7 вес.ч. керосиновой фракции и смешивают с алкидной смолой и пигментом. Суспензию диспергируют на бисерной мельнице при ЭО-ИО С до степени перетира 510 мкм по клину, после чего разбёшляют оставшейся частью керосиновой фракции, добавляют сиккатив. Печатно-техналогические свойства краски представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Краска для высокой и офсетной печати | 1988 |

|

SU1778125A1 |

| Краска для офсетной или высокой печати | 1982 |

|

SU1046267A1 |

| Краска для высокой или офсетной печати по бумаге | 1987 |

|

SU1599409A1 |

| Краска для высокой или офсетной печати на бумаге | 1980 |

|

SU896050A1 |

| Краска для офсетной и высокой печати | 1984 |

|

SU1171496A1 |

| Краска для высокой или офсетной печати | 1982 |

|

SU1060662A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЯ И ПЕЧАТНАЯ КРАСКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА (ВАРИАНТЫ) | 2003 |

|

RU2583312C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБРАЖЕНИЯ И ПЕЧАТНАЯ КРАСКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА (ВАРИАНТЫ) | 2003 |

|

RU2244631C2 |

| Краска для высокой или офсетной печати | 1980 |

|

SU891733A1 |

| Печатная краска для высокой и офсетной печати | 1980 |

|

SU899613A1 |

КРАСКА ДЛЯ ВЫСОКОЙ ИЛИ ОФСЕТНОЙ ПЕЧАТИ, содержащая пигмент, канифольно-малеиновую и/или фенолформальдегидную смолу, зтерифицированную пентаэритритом в растительно масле, алкидную смолу, минеральное масло, льняное масло, нефтяной раст- воритель и сиккатив, отличающаяся тем, что, с целью увеличения блеска краски на -оттиске и повышения прочности оттиска к истиранию, она дополнитёшгно содержит нефтеполимерную смолу стнролдициклопентадиениндиенового основания с т.. разм. 90-110 С, мол.м. 400-1200 и йодным числом 5-60 г Jj/lOO г при следующем соотношении компонентов, мас,%: Пигмент16-30 Канифольно-малеиновая и/или фенолформальдепидная смола, этерифицированная пентаэритритом в рас6,6-21,9 тительном масле 7,0-10,0 Алкидная смола 3,0-24,0 Минеральное масло 1,0-20,0 Льняное масло 1,0-2,0 Сиккатив Нефтепопимерная смола стиролдициклопентадиениндиенового основания с т.разм. 90-100 С, мол.м. 400-1200 и йодным числом 4,6-30,0 5-60 г г Нефтяной раствориОстальное тель

Текучесть, мм

Коэффициент переноса на мелованную бумагу, %

Оптическая плотность оттиска (толщина слоя 2,0 мкм) на мелованной бумаге массой 120 г/м, отн. ед.

Блеск, %

Скорость первоначального закрепления оттиска оптическая плотность следа отмарывания при тблщине слоя 2,0 мкм, отн.ед.

через 15 с

302819

25

55

605550

1,9 2,0

Ь6 30 4840

0,45

0,40

О, 60 О, 50 О, следует из результатов,при-повышеннБМ блеском на Ьттиске (30веденных в таблице, краска для вы-48%) и более высокой прочностью

сокой и офсетной печати в соответ- 20оттиска к истиранию (Д тчска после

ствии с изобретением характеризуетсяистирания составляет 1,4-2,1 отн.ед.).

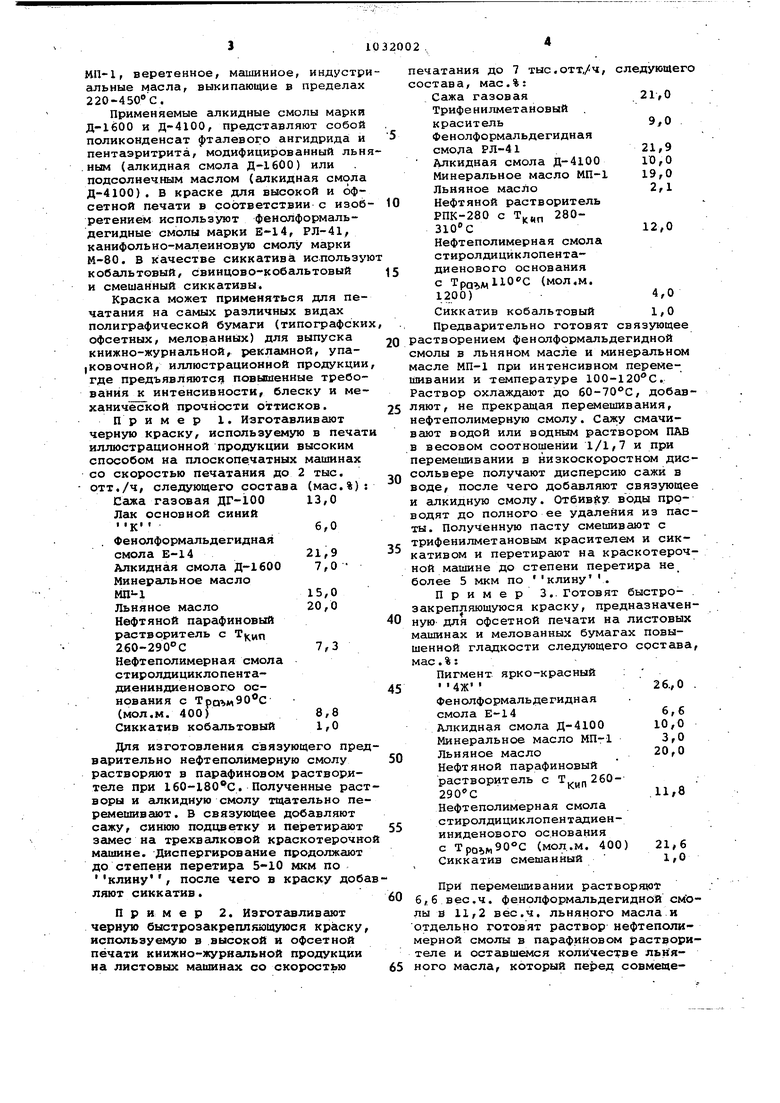

Продолжение таблици

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тюриков Д.А, Лялина Э.Э., Кудрявцев В.В | |||

| Печатные краски | |||

| М., книга, 1971, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1983-07-30—Публикация

1982-01-04—Подача