Изобретение относится к полиграфической промьшшенности, в частности печатной краске для офсетной или высокой печати по бумаге.

Цель изобретения - повышение стабильности краски и блеска оттиска,

Алкидно-аминную смолу, используемую в данном изобретении, получают в 3 стадии:

а) алкоголиз подсолнечного мае- ла пентаэритритом при температуре 255-280 С и этерификация полученного пррдукта изофталевой кислотой при той же температуре и соотношении компонентов 8:1:2 (вес«ч.) до кислрт- ,ного числа 8-14 мг КОН/г;

б) аминирование полученного алкид- ного полиэфира 6-12 вес.% полиэтилен- полиаминов (80-90% триэтилертетрами- на и 10-20% диэтилентриамина) при 110-130 С и получение гелифирован- ной (нетекучей) массы с аминным числом 80-110 и содержанием свободных аминов не более 2% и кислотным числом не более 4 мг КОН/г;

в) разбавление при 50-80 С алкид- но-аминиой смолы олефиновой фракцией с Т.,п 265-310° С до рабочей вяз- .кости (250-350 П при ).

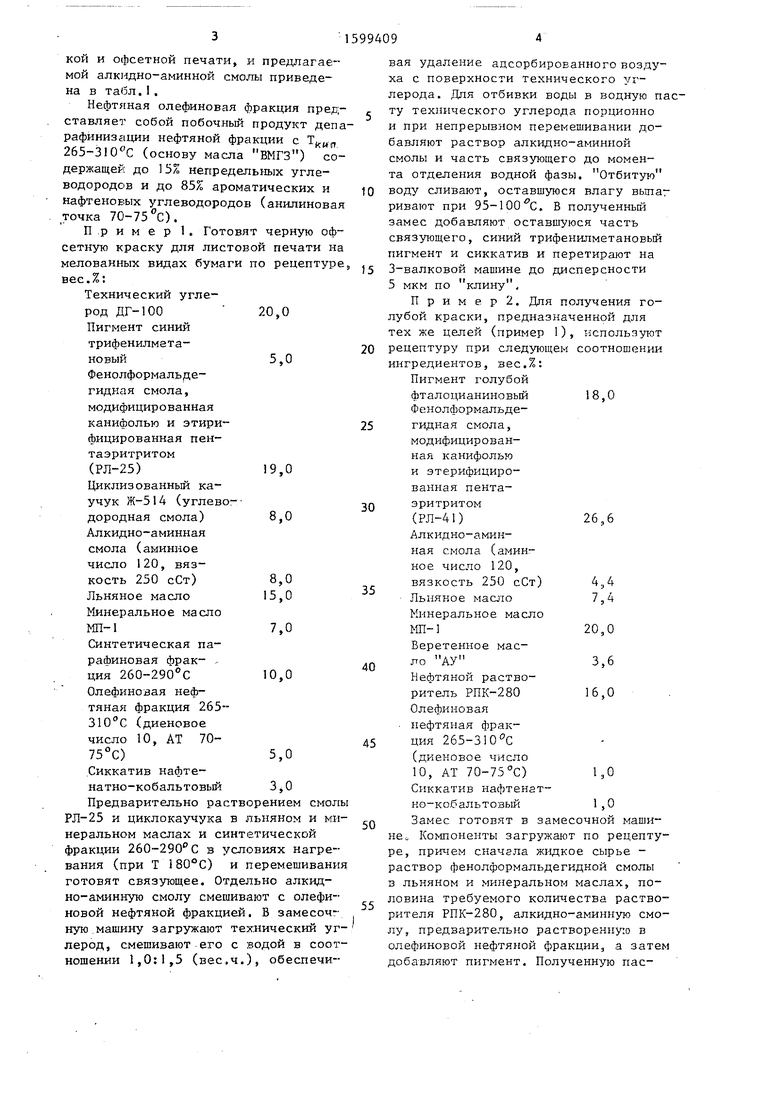

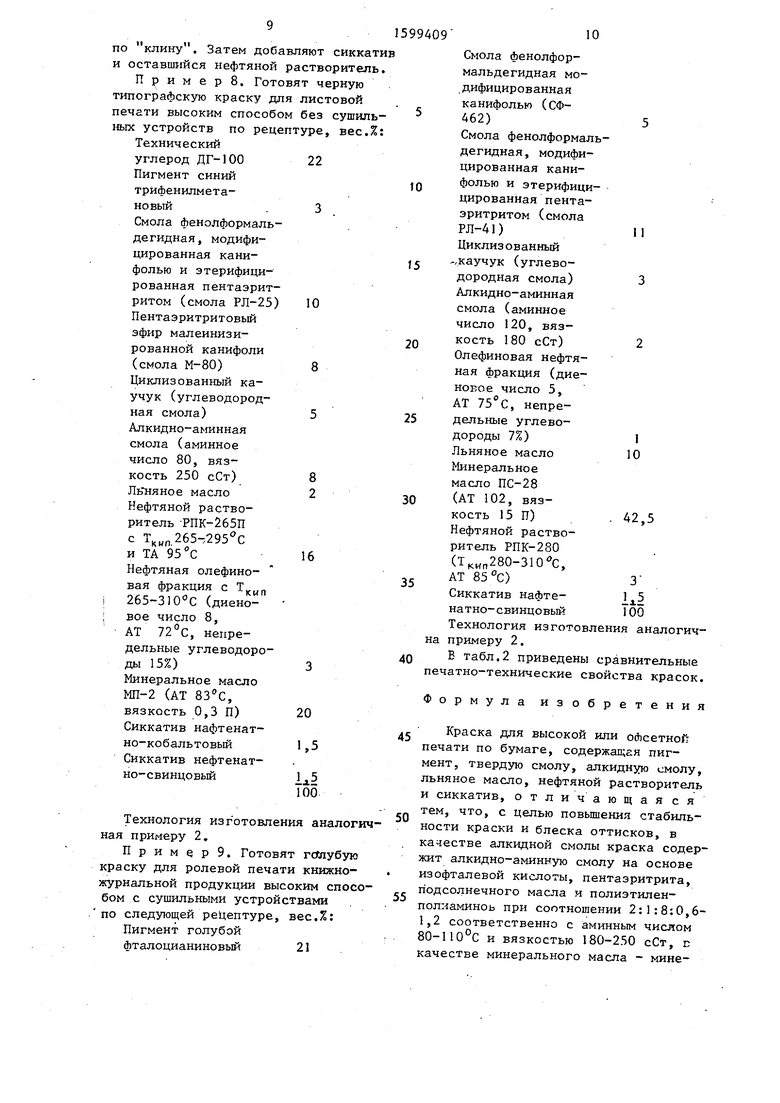

Сравнительная характеристика изг вестных алкидных смол, используемых .Ж составе известной краски для высосд

со 4

10

15

3 1599409

ой и офсетной печати, и предлагаеой алкидно-аминной смолы приведеа в табл.I,

Нефтяная олефиновая фракция предтавляет собой побочный продукт депа- афинизаили нефтяной фракции с (основу масла ВМГЗ) соержащей до 15% непредельт х углеодородов и до 85% ароматических и афтеноЕ Ых углеводородов (анилиновая очка 70-75 о.

Пример 1. Готовят черную офетную краску для листовой печати на елованных видах бумаги по рецептуре, ес.%:

Технический углерод ДГ-100 20,0

Пигмент синий

трифенилметановый5,0

Фенолформальдегидная смола,

МОдифициро ванная

канифолью и этири-25

фицированная пентаэритритом

(РЛ-25)19,0

Циклизованньш каучук Ж-514 (углево-дородная смола) 8,0

Алкидно-аминная

смола (аминное

число 120, вязкость 250 сСт) 8,0

Льняное масло 15,0

Минеральное масло

МП-17,0

Синтетическая парафиновая фрак20

30

35

40

ва ха ле ту и ба см та во ри за св пи 5

лу те ре ин

не ре ра в ло ри лу ол до

ция 260-290 С 10,0 Олефиновая нефтяная фракция 265-- 310 с (диеновое число 10, AT 70- 75°С)5,0

Сиккатив нафте- натно-кобальтовый Предварительно растворением смолы РЛ-25 и циклокаучука в льняном и минеральном маслах и синтетической фракции 260-290 С в условиях нагревания (при Т 180°С) и перемешивания готовят связующее. Отдельно алкид- но-аминную смолу смешивают с олефи- новой нефтяной фракцией. В замесоч- кую машину загружают технический углерод, смешивают его с водой в соотношении 1,0:1,5 (вес,ч.), обеспечи

вая удаление адсорбированного воздуха с поверхности технического углерода. Для отбивки воды в водную пасту технического углерода порционно и при непрерывном перемешивании добавляют раствор алкидно-аминной смолы и часть связующего до момента отделения водной фазы. Отбитую воду сливают, оставшуюся влагу вьтаг ривают при 95-100 0. В полученный замес добавляют оставшуюся часть связующего, синий трифенилметановый пигмент и сиккатив и перетирают на 3валковой машине до дисперсности 5 мкм по клину.

5

0

0

5

0

5

0

5

И р и м е р 2. Для получения голубой краски, предназначенной для тех же целей (пример 1), используют рецептуру при следующем соотношении ингредиентов, вес.%: Пигмент голубой фталоцианиновый 18,0 Фенолформальде- гидная смола, модифицированная канифолью и этерифициро- ванная пента- эритритом

(РЛ-41)26,6

Алкидно-аминная смола (аминное число 120, вязкость 250 сСт) 4,4 Льняное масло 7,4 Минеральное масло МП-120,0

Веретенное масло ,6 Нефтяной растворитель РПК-280 16,0 Олефиновая нефтяная фракция 265-310 с (диеновое число 10, AT 70-75°С) 1,0 Сиккатив нафтенат- но-кобальтовый 1,0 Замес готовят в замесочной машине о Компоненты загружают по рецептуре, прит-ieM сначала жидкое сырье - раствор фенолформальдегидной смолы в льняном и минеральном маслах, половина требуемого количества растворителя РПК-280, алкидно-аминную смолу, предварительно растворенную в олефиновой нефтяной фракции, а затем добавляют пигмент. Полученную пасМинеральноемасло МП-1 Олефиновая нефтяная фракция 265-31 (диеновое число 10, AT 70-75 о

14,4 20,6

1,5 1,0

Сиккатив смешанный

Технология приготовления краски налогична примеру 2.

Пример4. Готовят черную раску для газетной офсетной пеати, позволяющую производить рулон« ое печатание со скоростью до 25 тыс. б/ч без применения сушильных устойств, по рецептуре при следую-i, - ем соотношении ингредиентов, вес,%;

Технический

углерод ДГ-100 15,0

Пигмент синий

трифенилметановый2,0

Пентаэритритовый

эфир малеинизированной канифоли

(смола М-80) 16,0

Алкидно-аминная

смола (аминное

число 8б, вязкость

180 сСт)2,0

10

1599409

.ту перетирают на 3-валковой крас- котерочной машине до дисперсности 10 мкм по клину. Затем добавляют сиккатив и оставшийся нефтяной растворитель. 5

Примерз. Готовят черную краску для рулонной книжно-журнальной печати с применением сушильных устройств в соответствии с рецептурой весЛ:

Технический углерод ДГ-10018,0

синий три- фенилметановый 6,0 Фенолформальде- гидная смола, модифицированная канифолью и этерифици- рованная пентаэритри- том (РЛ-41) 22,8 Алкидно-аминная смола (аминное число 80, вязкость 180 сСт)5,9

Льняное масло 9 8 Нефтяной растворитель РПК-240

15

20

и св ни ны ле ма ди ко ль лы 30 За це В п тив вор

25

35

40

45

50

55

но по зе об рой тур

0

5

5

0

Льняное масло Минеральное масло МП-1

Веретенное масло АУ (минеральное масло МП-2) Минеральное масло МП-12.. (вязкость 1и Л)

Нефтяной растворитель РПК-280 Олефиновая нефтяная фракция с Т 65-310 C (диеновое число 10, AT 70-75 С)

Сиккатив смешанный .,„ Предварительно при перемешивании и при температуре до готовят связующее растворением твердых канифольной и нефтяной смол в минеральных маслах: битум растворяют в масле МП-1, смолу М-80 - в веретенном масле. Для приготовления замеса в диссольвер загружают рецептурное количество связующих, масла МП-12, льняного масла, алкидно-аминной смолы в олефиновой фракции и пигментов. Замес перетирают на бисерной мельнице до дисперсности 10 мкм по клину . В полученную краску добавляют сиккатив, затем разбавляют нефтяным растворителем.

. 2,0 17,7

10,0

30,3 3,0

1,0 1,0

5

35

0

5

0

5

П р и м е р 5. Для получения черной типографской газетной краски, позволяющей производить печать газет с рулона со скоростью 40, тыс. об/ч .без применения сушильных устройств, используют следующую рецептуру, вес.%:

Технический

углерод ДГ-10014

Технический углерод ПМ-ЗОВ 2

Пигмент синий

трифенилм етановый2

Пентаэритритовый

эфир малеинизированной канифоли

(смола М-8.0) 6

Углеводородная

смола (.бктуы лаковый Г)20

Льняное масло2

Ал кидно-аминная

смола (аминное

(число 80, вязкость 180 сСт) Олефиновая нефтяная фракция с Ткип 265- (диеновое число 10, AT 70-

Нефтяной растворитель с AT 70- 95°С и

240-31043

Минеральное масло с AT 60- и вязкостью 16 П (масло

МП-12) 42,5

Сиккатив1

Предварительно готовят растворы битума и пентаэритритового эфира малеинизированной канифоли в масле Ш-1 2, алкидно-аминной смолы в оле Линовой нефтяной фракции. Затем: в быстроходный диссольвер загружают приготовленные растворы смол, осташееся количество минерального масла и льняное масло, включает мешал и при перемешивании загружают технческий углерод и трифенилметановый пигмент. Затем краску перетирают н бисерной мельнице до дисперсности

15 мкм.

П р и м е р 6. Готовят черную офсетную краску для листовой печат на мелованных видах бумаги по рецетуре, вес.%: Технический

углерод ДГ-100 19 Пигмент синий трифенилметановый5Фенолформальдегидная смола, модифицированная канифолью (смола РЛ-41)25

Алкидно-аминная смола (аминное число 120, вязкость 250 сСт) 10 Льняное масло 12 Олефиновая нефтяная фракция с Т.ип 265-310 С (диеновое число 10, AT 70-75°С) Синтетическая парафиновая

0,5

фракция с Т

кип.

5

0

5

0

5

40

45

50

55

260-290 0 и AT

Минеральное масло МЫ11 ,5 Сиккатив нафтенат- но-кобальтовый 3 Технология изготовления краски аналогична технологии, описанной в примере 1.

Пример 7. Для получения черной типографской краски для ролевой печати высоким способом книжно-журнальной продукции без сушильных устройств используют рецептуру, вес.%: Технический

углерод ДГ-100 4 Пигмент синий трифенилметановый3Циклиз:ованный каучув: (углево- дород ая смола) 27 Алкидно-аминная смола (аминное число 100, вязкость 220 сСт) 6 Олефиновая нефтяная фракиия с Тк«п. 265-310°С (диеновое число 5, AT , непре- дельни е углеводороды 2%) 5 Минеральное масло М1-1 (AT и вязкостью 0,2 П) 19 Льняное масло 15 Нефтяной растворитель для печатных красок РПК-240 с Ткип.240-270 с и AT 10 Сиккатив нафтенят- но-свинцовый1

Замес краски готовят в горизонтальной замесочной машине. Сначала загружают жидкое сырье - раствор циклизованного каучука, льняное и минеральное масла, половину требуемого количества нефтяного растворителя РПК-240, алкидно-аминную смолу, предварительно растворенную в олефи- новой нефтяной фракции, а затем добавляют пигмент. Полученную пасту | перетир.ют на 3-валковой краскотероч- ной машине до дисперсности 10 мкм

с Т,„„.265-.295 С и ТА 95 с Нефтяная олефино- вая фракция с Т......

265-3 (диеновое число 8, AT 72°С, непредельные углеводороды 15%)

Минеральное масло МП-2 (AT , вязкость 0,3 П) Сиккатив нафтенат- но-кобальтовый Сиккатив нефтенат- но-свинцовый

16

20

1,5

i:L5 100

JO

15

1599409

о клину. Затем добавляют сиккатив оставшийся нефтяной растворитель.

Примере. Готовят черную ипографскую краску для листовой ечати высоким способом без сушиль- ых устройств по рецептуре, вес.%: Технический

углерод ДГ-100 22 Пигмент синий трйфенилмета- новый3

Смола фенолформаль- дегидная, модифицированная канифолью и этерифици- рованная пентаэрит- ритом (смола РЛ-25) 10 Пентаэритритовый эфир малеинизи- рованной канифоли (смола М-80) 8 Цикливованный ка- Учук (углеводородная смола)5 Алкидно-аминная смола (аминное число 80, вязкость 250 сСт) В Ль няное масло 2 Нефтяной растворитель РПК-265П

20

25

3D

35

40

на п

печа

Ф

о

45 К печа мент льня и си

Технология изг отовления аналогичная примеру 2,

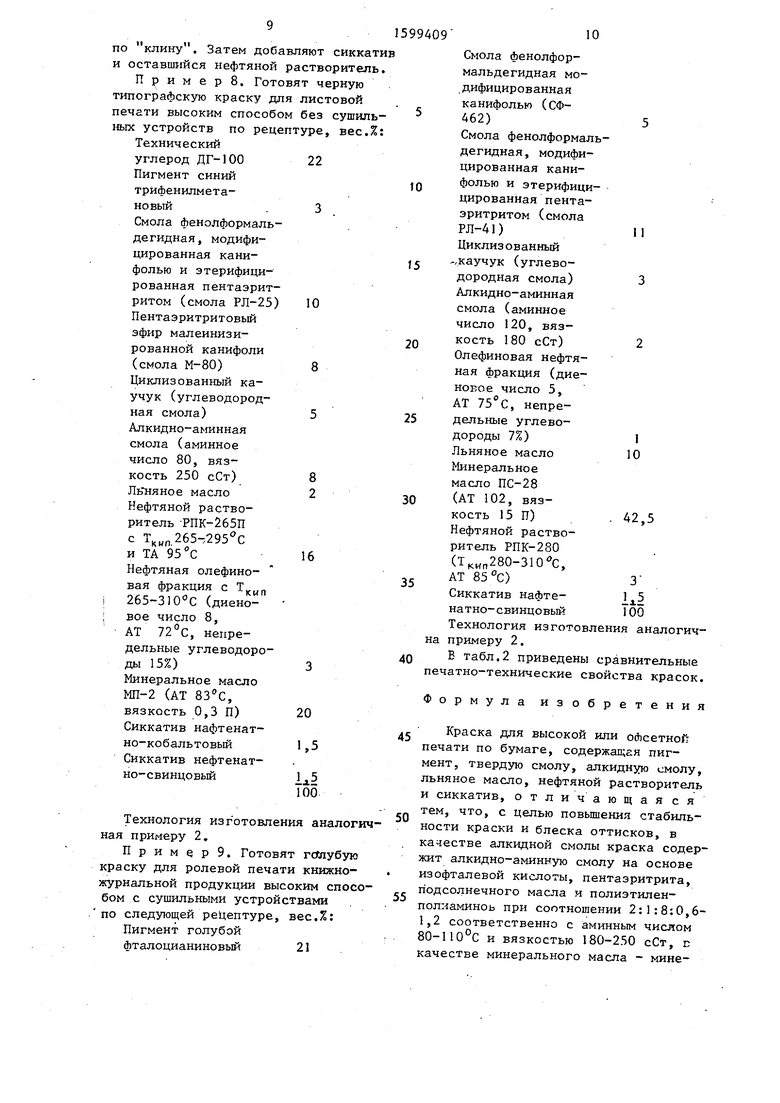

П р и м е р 9. Готовят глхубую краску для ролевой печати книжно- журнальной продукции высоким способом с сушильными устройствами по следующей рецептуре, вес.%:

Пигмент голубой

фталоцианиновый 21

JO

15

99409

20

25

3D

5

10

Смола фенолфор- мальдегидная мо- ,дифицированная канифолью (СФ- 462)

Смола фенолформаль- дегидная, модифицированная канифолью и этерифици- цированная пента- эритритом (смола РЛ-41)

Циклизованный -.каучук (углеводородная смола) Алкидно-аминная смола (аминное число 120, вязкость 180 сСт) Олефиновая нефтяная фракция (диеновое число 5, AT , непредельные углеводороды 7%) Льняное масло Минеральное масло ПС-28 (AT 102, вязкость 15 П) Нефтяной растворитель РПК-280 (Т „280-310 с, AT 85 с) Сиккатив нафтена тно- свинцо вый

II

1

10

42,5

3 100

0

Технология изготовления аналогична примеру 2.

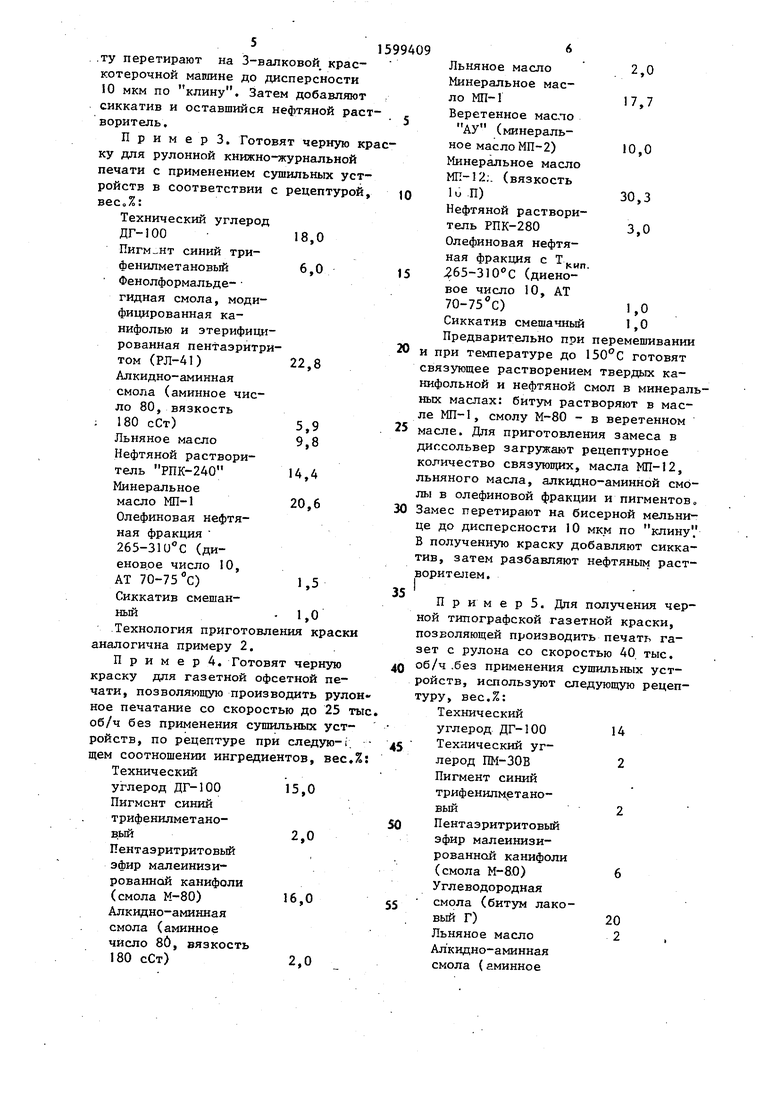

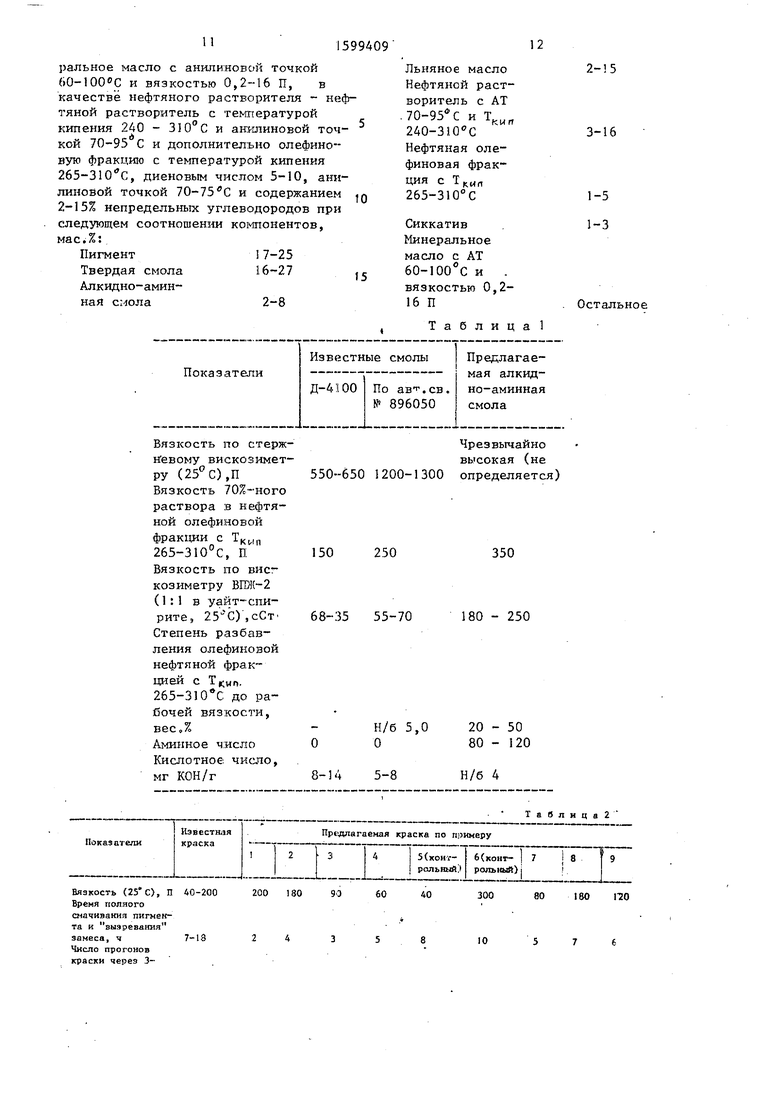

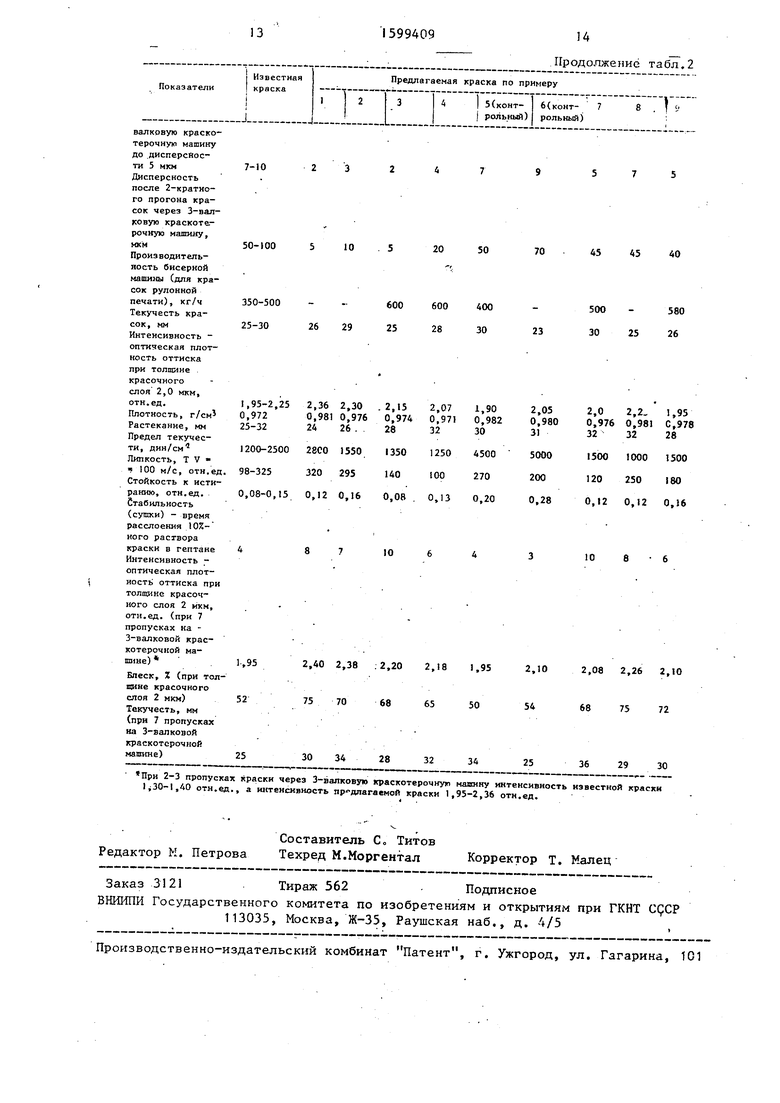

Е табл.2 приведены сравнительные печатно-технические свойства красок.

Ф

ормула изобретения

Краска для высокой или оЛсетной печати по бумаге, содержащая пиг- мент, твердую смолу, алкидную смолу, льняное масло, нефтяной растворитель и сиккатив, отличающая с я

что, с целью повышения стабильности краски и блеска оттисков, в качестве алкидной смолы краска содержит алкидно-аминную смолу на основе изофталевой кислоты, пентаэритрита, подсолнечного масла и полиэтиленполиаминоь при соотношении 2:1:8:0,6- 1,2 соответственно с аминным числом 80-110 С и вязкостью 180-250 сСт, D качестве минерального масла - мине11

1599409

ральное масло с анипиновон точкой бО-ЮО С и вязкостью 0,2--16 П, в качестве нефтяного растворителя - нефтяной растворитель с тe mepaтypoй кипения 240 - 310°С и акштиновой точ- кой 70-95 С и дополнительно олефино-- вую фракцию с температурой кипения 265-310 с, диеновым числом 5-10, анилиновой точкой 70-75 0 и содержанием 2-15% непредельных углеводородов при следующем соотношении компонентов, мас.%:

Пигмент 7-25

Твердая смола

Алкидно-аминная смола2-8

кип

12

Льняное масло Нефтяной растворитель с AT .70-95 С и Т 240-310 С Нефтяная оле- финовая фракция с T,HfT

265-310°С

Сиккатив Минеральное масло с AT бО-ЮО С и . вязкостью 0,2- 16 П

Т а б л и ц а 1

2- 5 3-16

1-5

1-3

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Краска для офсетной и высокой печати | 1988 |

|

SU1708821A1 |

| Краска для высокой или офсетной печати | 1982 |

|

SU1032002A1 |

| Краска для высокой и офсетной печати | 1988 |

|

SU1778125A1 |

| Краска для офсетной или высокой печати | 1982 |

|

SU1046267A1 |

| КРАСКА ДЛЯ ОФСЕТНОЙ ПЕЧАТИ ПО НЕВПИТЫВАЮЩИМ ПОВЕРХНОСТЯМ | 1991 |

|

RU2036211C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРАСКИ ДЛЯ ПЕЧАТИ ПО БУМАГЕ | 1999 |

|

RU2152414C1 |

| Краска для высокой или офсетной печати на бумаге | 1980 |

|

SU896050A1 |

| Краска для высокой или офсетной печати | 1982 |

|

SU1060662A1 |

| Сублимирующаяся краска для печати термопереводных изображений | 1985 |

|

SU1388409A1 |

| Краска для офсетной и высокой печати | 1984 |

|

SU1171496A1 |

Изобретение относится к полиграфической промышленности, в частности к краскам для высокой и офсетной печати по бумаге. Изобретение позволяет повысить стабильность краски с 4 до 6-10 сут и блеск оттисков с 52 до 65-75% за счет того, что краска содержит, мас.% : пигмент 17-25

твердая смола на основе канифоли и/или углеводородная смола 16-27, алкидно-аминная смола на основе изофталевой кислоты, пентаэритрита, подсолнечного масла и полиэтиленполиамина на основе 80-90 мас.% триэтилентетрамина и 10-20 мас.% диэтилентриамина при соотношении от 2:1:8:0,6 до 2:1:8:1,2 с аминным числом 80-120 и вязкостью (1:1 в уайт-спирите при 25°С) 180-250 сСт, льняное масло 2-15, нефтяной растворитель с анилиновой точкой 70-95°С и т. кип. 240-310°С 3-16, нефтяная олефиновая фракция с т. кип. 265-310°С с содержанием 2-15% непредельных углеводородов, диеновым числом 5-10 и анилиновой точкой 70-75°С

сиккатив 1-5

минеральное масло с анилиновой точкой 60-100°С и вязкостью 0,2-16 П остальное. 2 табл.

-

550-650 1200-1300

150

250

68-35 55-70

8-14

Н/б 5,0 О

5-8

краска по пиимеру

5(хон1- рольный)

бСко роль

40-200 7-13

200 180

90

Чрезвычайно высокая (не определяется)

250

350

180 - 250

20 - 50 80 - 120

Н/б 4

Тавлица2

бСкоиг- I рольный)I

i 8

40

300

80

180

170

10

терочную машину до дисперсйости 5 мкм7-10 23 2 4 7 9 5 7 S

Дисперсность . - / i

после 2-кратно- го прогона красок через 3-вал- говую краскоте- рочную машину,

П изеодитель- °- °° .0 . 5 20 50 70 . „ « 40 ность бисерной .,

машины (для красок рулонной

печати), кг/ч 350-500 - -. 600 600 400 -

Текучесть кра- 580

29 25 28 30 23 30 25 5Л

Интенсивностл -- 26

оптическая плотность оттиска при толщине .

красочного -..

слоя 2,0 мкм,.

Е ::;;- sis li «i- «:- «:- «.i.,

Предел текучее- 28

;; ;кос:ь%%. 2800,550. ,350 ,250 4500 5000 ,500 ,000 ,500 CT:«KO± K°;::™ - - ° « « 0 200 ,20 250 ,80

E b o™; ° ° -° °- °.°0.280,,2 0,,2 0.,6

(сушки) - время расслоения ,0%- кого раствора

краски в гептане 487,064

Интенсивность -.108 6

оптическая плот-

ность оттиска при толпшне красочного слоя 2 йкм,. отн.ед. (прн 7

пропусках на - .

3-валковой крас- .

котерочной на-.

Г:1%Спритол- .402.38:2.20 2,,8 ,.952.,02,0в2.2в2.,0

идане красочного

слоя 2 мкм)5275 70АиАСс

Текучесть, мм 054687572

(при 7 пропусках

иа 3-валковой

краскотерочной

riу.л L . 2l jf 30

;:з.;; ° Г/ггjs:i. ;n rrr;l ::;™г ;г .

ч

Составитель С„ Титов Редактор М. Петрова Техред М.Моргентал Корректор т. Малец

Заказ 3121Тираж 562Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д.

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

| Краска для высокой или офсетной печати на бумаге | 1980 |

|

SU896050A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1990-10-15—Публикация

1987-01-04—Подача