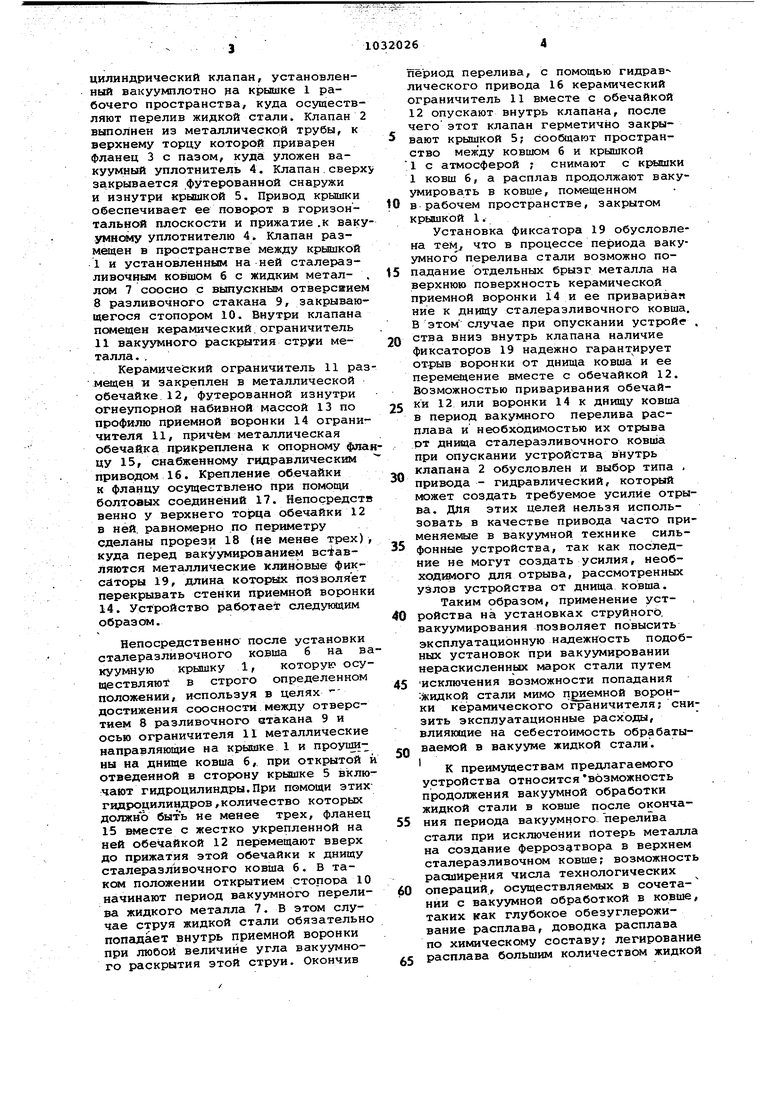

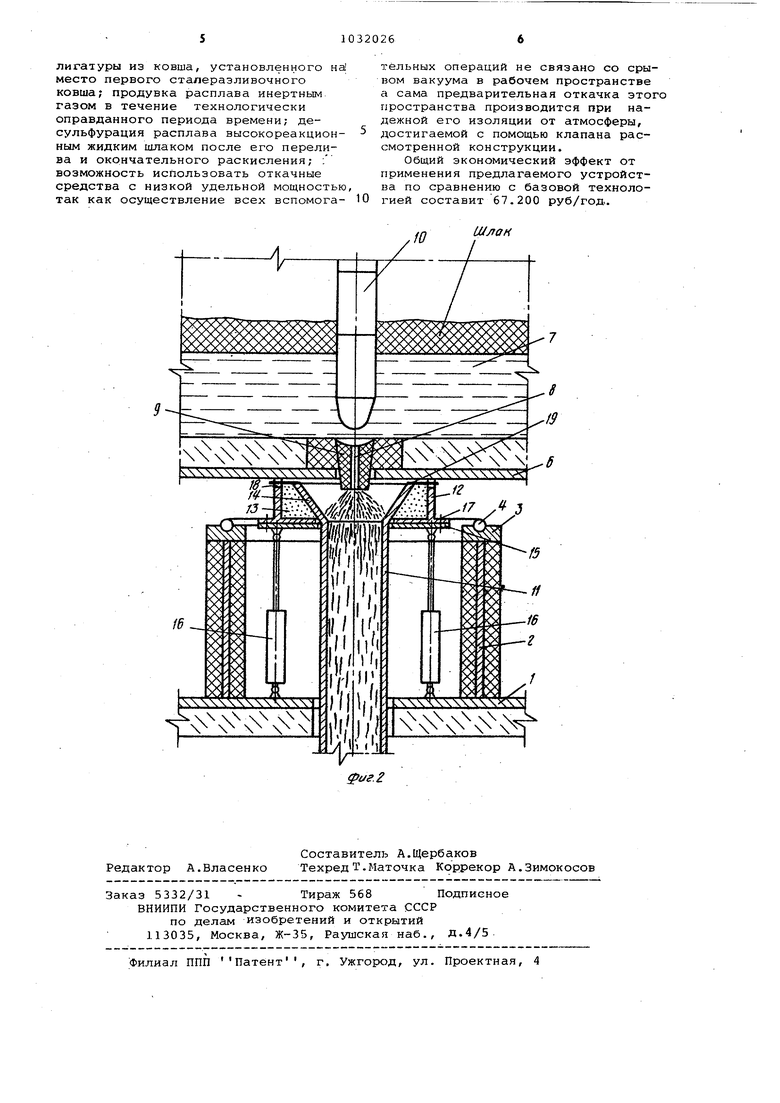

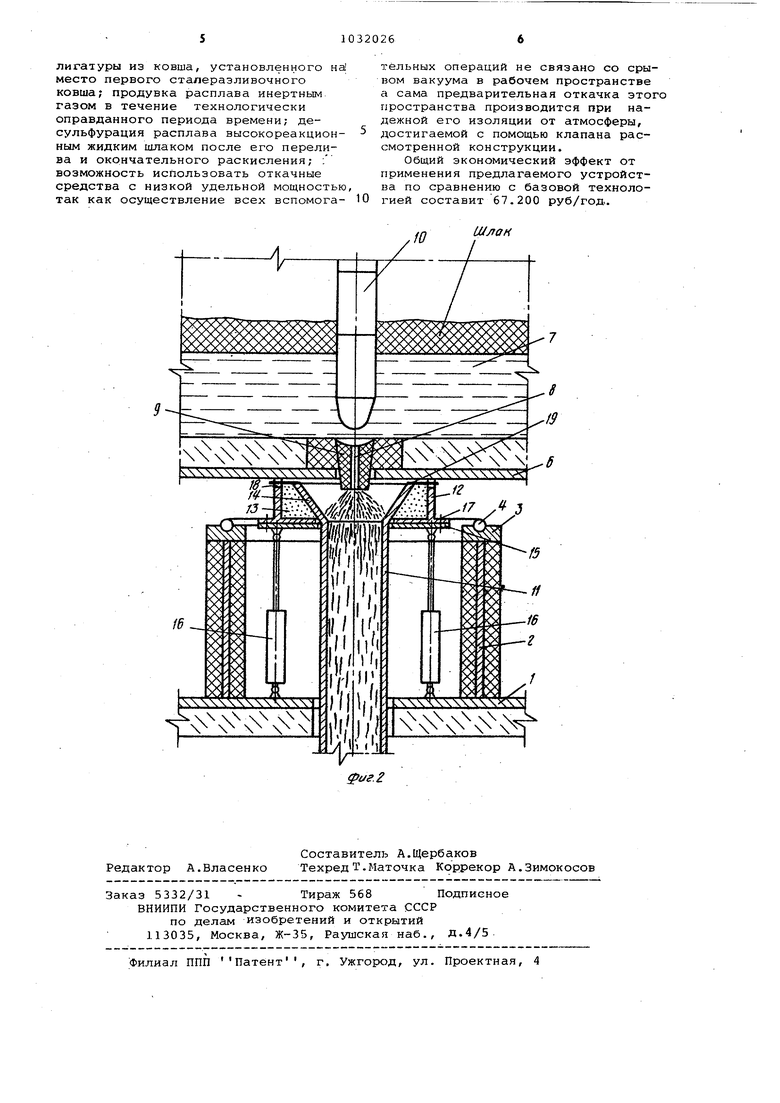

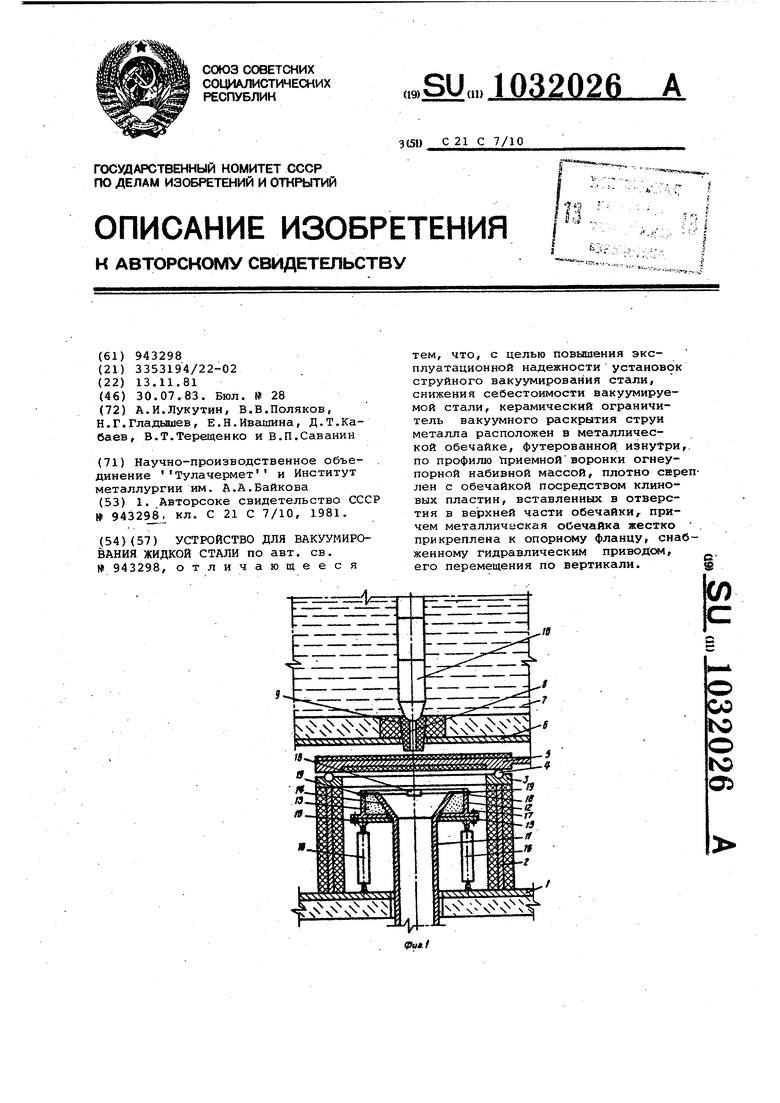

Изобретение относится к черной металлургии, в частности к устройствам, используемым при вакуумной обработке жидкой стапи струйньами методами. ;. По основному авт. св. 943298 известно устройство, предназначенное для использования при струй ных методах вакуумирования. Устрой (ство представляет собой фу;герс ванный снаружи и изнутри цилиндрический клапан, внутри которого помеще керамический ограничитель раскрыти струи переливаемой в вакуум жидкой стали. Клапан установлен на вакуум крьилке в пространстве между этой крышкой и помещенном на ней сталер ливочным (промежуточным) ковшом, п чем ось клапана совпадает с осью сталеразливочного ковша. Клапан об рудован крышкой с гидравлическим приводом, при помощи которой после окончания перелива расплава из ста леразливочного ковша, рабочее прос ранство, куда перелит металл, можн изолировать от атмосферы. Основное назначение клапана-обеспечение своевременной, надежной изоляции рабочего пространства от атмосю фары после реализации периода перел ва расплава и возможности продолже НИИ его вакуумной обработки в ковш при устранении натеканйя воздуха в это пространство и при значительном сокращении потерь металла в сталеразливочном промежуточном ковш из которого его переливают в вакуум, dj. Известное устройство для вакуумной рбрабштки нераскисленной низкоуглеродистой стали, для которой наблюдается самый высокий положител ный .эффект вакуумирования, имеет ря недостатков. Величина угла раскрытия струи, вытекающей из сталеразливочного (промежуточного ) ковша и попадающей в пространство, в котрром создано разрежение, переменна и зависи от степени переокисления расплава, исходного содержания в нем водорода и глубины вакуума. При высоких значениях расмотренных величин, например, при величине M-f/oC t f/o03v, 0,04О ( сх . Md (исходные содержания в расплаве перед вакуумным переливом соответственно кислорода и углерода), или при исходном содержании в расплаве водорода более 7-10см /100 г угол .раскрытия вакуумируемой струи нерас гкисленной низкоуглеродистой стали превышает,120-140 . В этом случае удаление керамического орца разливочного стакана даже на расстояние 100-200 мм нередко приводит к тому, что металл из раскрытой струи не попадает полностью в приемную воронку ограничитеая. При этом забрызгиваются, завариваются и выходят из строя все узлы клапана. Удаление из клапана после завершения вакуумирования только одного керамического ограничителя связано с необходимостью проведения значительного объема ремонтно-восстановитель-. ных работ.Простое увеличение диаметра воронки керамического ограничишеля в этих условиях является малоэффективным из-за интенсивного протекания реакции взаимодействия углерода с кислородом и выделения из струи металла водорода. Образующиеся при этом газы - окись и двуокись углерода, а также водород разрывают струю металла практически в металлическую пыль, которую потоками газа частично уносит в стороны от воронки. Этот недостаток присущ всем модификациям установок для струйного рафинирования металла в вакууме, где особенно отчетливо он проявляется при вакуумировании нераскисленной низкоуглеродистой, стали. Цель изобретения - повышение эксплуатационной надежности установок струйного вакуумирования стали, снижение себестоимости вакуумированной стали. Указанная цель достигается тем, что керамический ограничитель вакуумного раскрытия струи металла расположен в металлической обечайке, футерованной изнутри по профилю приемной воронки огнеупорной набивной массой, плотно скреплен с обечайкой посредством клиновых пластин, вставленных в отверстия в верхней части обечайки, причем металлическая обечайка жестко прикреплена к опорнсялу фланцу, снабженному гидравлические приводом его перемещения по вертикали. Точная фиксация керамического ограничителя в поднятом состоянии, обеспечивагадая его соосность с выя пускньм отверстием разливочного стакана кошаа, достигается за сче.т проушин, приваренных к днищу сталеразливочного ковша, а также направляющих, установленных на вакуумной крышке рабочего пространства, куда осуществляют вакуумный перелив расплава. На фиг.1 приведено предлагаемое устройство после окончания периода перелива,общий вид; на фиг.2 то же, во время перелива. Устройство представляет собой футерованный снаружи и изнутри

цилиндрический клапан, установленный вакуумплотно ра крышке 1 рабочего пространства, куда осуществляют перелив жидкой стали. Клапан 2 выполнен из металлической трубы, к верхнему торцу которой приварен фланец 3 с пазом, куда уложен вакуумный уплотнитель 4. Клапан сверх за.крывается футерованной снаружи и изнутри крышкой 5. Привод крышки обеспечивает ее поворот в горизонтальной плоскости и прижатие .к вакуумному уплотнителю 4 Клапан размещен в пространстве между крьникой

Iи установленным на ней сталераэливочвшл ковшом 6 с жидким металлом 7 соосно с выпускным отверсиием 8 разливочного стакана 9, закрывающегося стопором 10. Внутри клапана псмещен керамический.ограничитель

IIвакуумного раскрытия струи металла. .

Керамический ограничитель 11 размещен и закреплен в металлической обечайке 12, футерованной изнутри огнеупорной набивной массой 13 по профилю приемной воронки 14 ограничителя 11, причём металлическая обечайка прикреплена к опорному флацу 15, снабженному гидравлическим приводом 16. Крепление обечайки к фланцу осуществлено при помощи болтовых соединений 17. Непосредств венно у верхнего обечайки 12 в ней. равномерно по периметру сделаны прорези 18 (не менее трех) куда перед вакуумированием вставляются металлические клановые фиксаторы 19, длина которьак Т5(озволяет перекрывать стенки приемной воронки 14. Устройство работает следующим образсйл.

Непосредственно после установки сталеразливочного ковша 6 на вакуумную крышку 1, которую ОСУЩЕСТВЛЯЮТ в строго определенном положении, используя в целях достижения соосности между отверстием 8 разливочного втакана 9 и осью ограничителя 11 металлические направляющие на крышке 1 и проувшны на днище ковша б, при открытой и отведенной в сторону крышке 5 включают гидроцилиндры. При помощи этих гидроцилиндров,количество которых должно быть не менее трех, фланец 15 вместе с жестко укрепленной на ней обечайкой 12 перемещают вверх до прижатия этой обечайки к днищу сталеразливочного ковша 6. В таксял положении открытием стопора 10 начинают период вакуумного перелива жидкого металла 7. В этом случае струя жидкой стали обязательно попадает внутрь приемной воронки при любой величине угла вакуумного раскрытия этой струи. Окончив

период перелива, с помощью гидравлического привода 16 керамический ограничитель 11 вместе с обечайкой 12 опускают внутрь клапана, после чего этот клапан герметично закрывают крышкой 5; сообщают пространство между ковшом 6 и крышкой 1 с атмосферой ; снимают с крышки 1 ковш 6, а расплав продолжают вакуумировать в ковше, помещенном

в-рабочем пространстве, закрытом крьвикой 1.

Установка фиксатора 19 обусловлена тем что в процессе периода вакуумного перелива стали возможно попадание отдельных брызг металла на верхнюю поверхность керамической приемной воронки 14 и ее приваривал ние к днищу сталеразливочного ковша, В этом случае при опускании устройе ,

ства вниз внутрь клапана наличие фиксаторов 19 надежно гарантирует отрыв воронки от днища ковша и ее перемещение вместе с обечайкой 12. Возможностью приваривания обечайки 12 или воронки 14 к днищу ковша в период вакумного перелива расплава и необходимостью их отрыва от днища сталеразливочного ковша при опускании устройства внутрь клапана 2 обусловлен и выбор типа , привода - гидравлический, который может создать требуемое усилие отрыва. Для этих целей нельзя использовать в качестве привода часто применяемые в вакуумной технике сильфонные устройства, так как последние не могут создать усилия, необходимого для отрыва, рассмотренных узлов устройства от днища ковша. Таким образом, применение устройства на установках струйного, вакуумирования позволяет повысить эксплуатационную надежность подобных установок при вакуумировании нераскисленных марок стали путем

Исключения возможности попадания :)кидкой стали мимо приемной воронки керамического ограничителя; снизить эксплуатационные расходы, влияющие на себестоимость обрабатываемой в вакууме жидкой стали.

К преимуществам предлагаемого устройства относитсявозможность продолжения вакуумной обработки жидкой стали в ковше после окончания периода вакуумного перелива

стали при исключении Потерь металла на создание феррозатвора в верхнем сталеразливочном ковше; возможность расширения числа технологических

операций, осуществляемых в сочетании с вакуумной обработкой в ковше, таких как глубокое обезуглероживание расплава, доводка расплава по химическому составу; легирование

расплава большим количеством жидкой

лигатуры из ковша, установленного на| место первого сталеразливочного ковша; продувка расплава инертным газом в течение технологически оправданного периода времени; десульфурация расплава высокореакционным жидким шлаком после его перелива и окончательного раскисления; ; возможность использовать откачные средства с низкой удельной мощностью, так как осуществление всех вспомогаЧ Ч Ч х

4

V- V- V

тельных операций не связано со срывом вакуума в рабочем пространстве а сама предварительная откачка этог пространства производится при надежной его изоляции от атмосферы, достигаемой с помощью клапана рассмотренной конструкции.

Общий экономический эффект от применения предлагаемого устройства по сравнению с базовой технологией составит 67.200 руб/год,.

Шлан

х

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| Устройство для вакуумирования жидких металлов | 1974 |

|

SU556184A1 |

| СПОСОБ СТРУЙНО-ВАКУУМНОГО РАФИНИРОВАНИЯ СТАЛИ | 2005 |

|

RU2294383C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА | 1991 |

|

RU2026135C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2086348C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1996 |

|

RU2098226C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066589C1 |

| Установка поточного вакуумирования стали | 1990 |

|

SU1778195A1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2092276C1 |

| СТАЛЕВЫПУСКНОЙ ЖЕЛОБ ДЛЯ СМЕШИВАНИЯ СТАЛИ С РАФИНИРОВОЧНЫМ ШЛАКОМ | 1996 |

|

RU2101125C1 |

УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ЖИДКОЙ СТАЛИ ПО авт. ев. № 943298, отличающееся а ff yfm jf f f mif ff fff-ff l ...;.w%% % v- 5w555MB тем, что, с целью повышения эксплуатационной надежности установок струйного вакуумирования стали, снижения себестоимости вакуумируемой стали, керамический ограничитель вакуумного раскрытия струи металла расположен в металлической обечайке, футерованной изнутри,. по профилю приемнойворонки огнеупорной набивной массой, плотно свереплен с обечайкой посредством клиновых пластин, вставленных в отверстия в верхней части обечайки,, причем металлическая обечайка жестко прикреплена к опорному фланцу, снабженному гидравлическим приводом, Qего перемещения по вертикали. (Л :У yj V4-Jt:- 4

Авторы

Даты

1983-07-30—Публикация

1981-11-13—Подача