1

ПзоГ)р ..Гоппс ОТНОСИ -.Я к конструкциям агрегатов для внепечного вакуу.мирования жидких металлов, в особенности сталей.

Известны н шнроко применяются агрегаты (вакуумные камеры) для внепечного вакуумирования жидкой стали в стр}е путем перелива металла из ковша в ковш или в изложницу, размеш,енные в вакуумной камере. При этом в вакуумную камеру )станавливают пустой ковш или изложнину, затем камеру накрывают крышкой, в центре которой имеется отверстие для установки промежуточной футерованнг)й воронки. Для со.здания первоначального разрежения в вакуумной камере отверстие в воронке закрывают алюминиевым листом 1.

Ковш с готовым по химическому составу жидким металлом подают и устанавливают над воронкой, и носле создания в камере вакуума открывают стопор ковша. Металл попадает в промежуточную воронку, заполняет ее и, создав гидрозатвор на входе в вакуумную камеру, расплавляет алюминиевый лист и струей переливается в ковш или изложницу, находяш,иеся в вакуумной камере. Падающая струя на пути от промежуточной воронки до металлоприемника (ковша, изложницы) разбрызгивается на отдельные струйки и капли II вакуумируется.

Однако известные аргегаты для вакуумирования в струе жидких металлов имеют недостатки. Поскольку прием металла в ковш или изложницу рассчитан на всю садку, вакуумная камера должна иметь большие габариты и объем, что требует установки мощных и высокопроизводительных вакуумных насосов и больших производственных площадей.

Нельзя вакуумировать нераскисленный металл, так как раскисление его в ковше или изложнице под вакуумом при вакуумировании переливом трудно или невозможно осуществить. При вакуумировании же струи раскисленного металла удаляется, в основном, водород; удаление же кислорода и азота происходит незначительно, т. е. вакуумирование металла переливом в таких агрегатах недостаточно эффективно.

Перелив металла из ковша в промежуточную воронку происходит на воздухе, что приводит к вторичному окислению, угару легирующих и дополнительному загрязнению металла газами и неметаллическими включениями.

В применяемых вакуумных камерах процесс вакуумирования периодический, а значит и малопроизводительный. Цель изобретения - увеличение степени дегазации и повышение качества металла,

Это достигается тем. что в устройстве для вак мирования жидких метал/юг, мегкду дпом мегаллоомкости (например, коглпа) и мет; ллоггриемпиком (например, H:i.io Kiiiiueii, кристаллпзаторсм, формой, козиюм) вертикально устанозлен вытянутой формы футерованный проточный резервуар, состоящий из двух герметично соединенных основаниями . Верхний конус большой высоты своей вершиной посредством унлотнительных элементов гермет1;ч;10 соединен с дном металлоемкости (Koniuti) при установке нослсднсго с металлом дл; миронании. В OOKOBOII стенке конуса имеется отверстие для нолсоединения агрегата к системе вакуумных насосов, а в нижней части сделано окно, в которое герметично вставлен и иековый питатель, связанный с бункером, служащий для ненрерывной и равномерной подачи под струю ме талла порошкообразных гранулированных или мелкодробленных раскисли1елей, рафинировочных и ле ируюш,их материалов, которые за счет большой высоты надения струи энергично перемешшзаются металлом, эмульгируются Им и непрерывно вытекают вглесте с металлом в металлоприем1 ик через нижнее выпускное отверстие, образуя при этом в нижней части резервуара гидравлический затвор из жидкого метал,:а, что достигается опреде,яенным соотношением скоростей поступления и вытекания металла из резервуара.

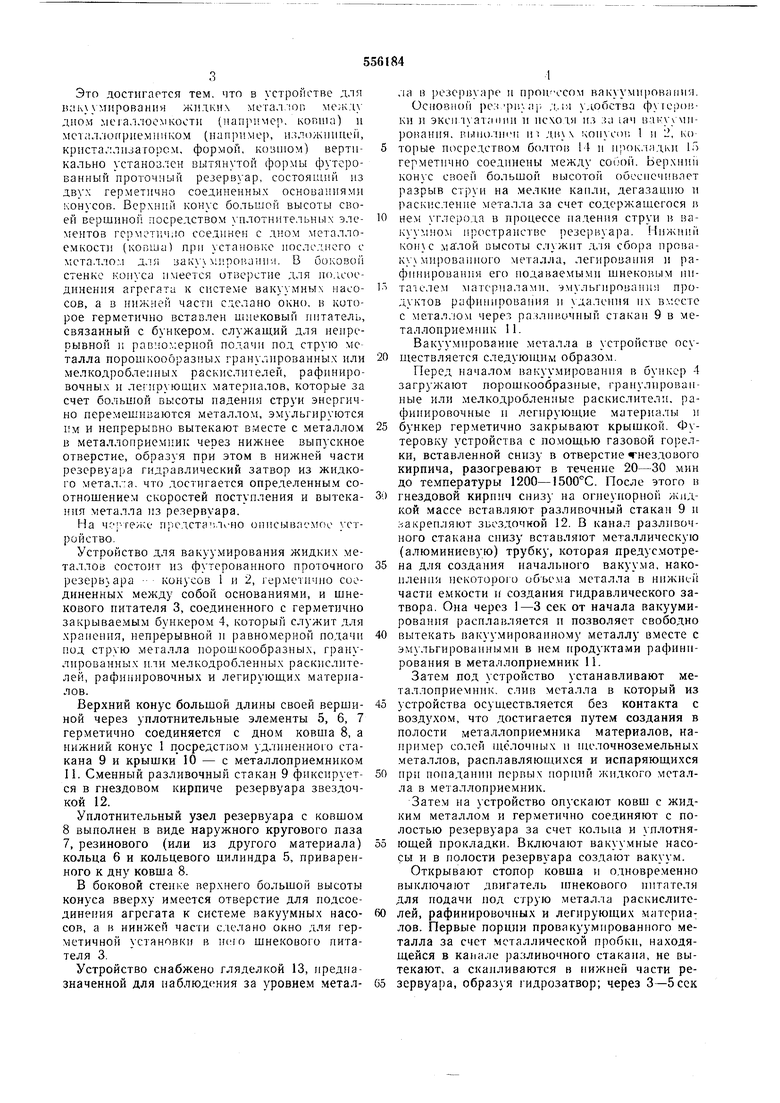

На чгГ-гелче предста Л но описываемое устройство.

Устройство для вакуумирования жидких металлов состоит из футероваииого проточного резервчара конусов 1 и 2, герметично соединенных между собой основаниями, и шнекового питателя 3, соединенного с герметично закрываемым бункером 4, который служит для хранения, непрерывной и равномерной подачи под струю металла порошкообразных, гранулированных и.ти мелкодроблеиных раскислителей, рафинировочных и легируюших материалов.

Верхний конус большой длины своей вершиной через уплотнительные элементы 5, 6, 7 герметично соединяется с дном ковша 8, а нижний конус 1 посредством удлиненного стакана 9 и крышки 10 - с металлоприемником И. Сменный разливочный стакан 9 фиксируется в гнездовом кирпиче резервуара звездочкой 12.

Уплотнительный узел резервуара с ковшом 8 выполнен в виде наружного кругового паза 7, резинового (или из другого материала) кольца 6 н кольцевого цилиндра 5, приваренного к дну ковша 8.

В боковой стенке верхнего большой высоты конуса вверху и.меется отверстие для подсоединения агрегата к системе вакуумных насосов, а в ниижей части сде.чано окно для герметичной установки в iniio шнекового питателя 3.

Устройство снабжено гляделкой 13, предназначенной для наблюдения за уровнем металла в резервуаре и прои чсом вакуумирования.

Основной 1Н - pii, . ;.. iM удобства фу1е;)1)ики и эксплуатации и исходя и.-; за ач вакуумнрования. 1Ч.П10Л1Ии И1 .1.н чонусог. 1 и 2, ко

торые посредством бо. 14 и нпок.ккичи 1Г)

герметично соединены между соОой. BepxHHii

своей большой высотой обеспечивает

разрыв струи на мелкие капли, дегазацию и

раскисление геталла за счет содержащегося в

нем углерода в процессе падения струи в вакуумном пространстве резервуара. Нижний мамой высоты для сбора проваку мированного металла, легировап11Я и рафинирования его подаваемыми шиековым питателем материалами, эмульгирования продуктов рафинирования и удаления нх вместе с металлом через разливочный стакан 9 в металлоприемпик 11.

Вакуумпрование металла в устройстве осуществляется следующим образом.

Перед началом вакуумирования в бункер 4 загружают порошкообразные, гранулированпые или мелкодробленные раскислители. рафииировочиые и легирующие материалы и

бункер гер.метично закрывают крышкой. Футеровку устройства с помощью газовой горелки, вставленной снизу в отверстие «гнездового кирпича, разогревают в течение 20-30 .мин до температуры 1200-ISOO C. После этого в

гнездовой кирпич снизу на огпеуиорной жидкой массе вставляют разливочный стакаи 9 и закрепляют зьездочной 12. В канал разливочного стакана снизу вставляют металлическую (алюминиевую) трубку, которая предус.мотрена для создания начального вакуума, накопления noKOTOpoio объема металла в нижиеи части емкости и создания гидравлического затвора. Она через 1-3 сек от начала вакуумирования расплавляется и позволяет свободно

вытекать вакуумироваиному металлу вместе с эмyльгпpoвaнны.vlи в нем ггродлктами рафинирования в металлоприемник 11.

Затем под устройство устанавливают металлоприемник. слив металла в который из

устройства осуществляется без контакта с воздухом, что достигается путем создания в полости металлоприемника материалов, например солей П1СЛОЧПЫХ и Н1елочноземельных .металлов, расплавляющихся и испаряющихся

при нопаданпп первых порций жидкого металла в .металлоприемник.

Затем на устройство опускают ковш с жидким металло.м и герметично соединяют с полостью резервуара за счет кольца и уплотняющей прокладки. Включают вакуумные насосы и в полости резервуара создают вакуум.

Открывают стопор ковша и одновременно выключают двигатель ишекового питателя для подачи иод струю металла раскислителей, рафинировочных и легирующих материа: лов. Первые порции провакуумированного металла за счет металлической пробки, находящейся в канале разливочного стакана, не вытекают, а скапливаются в ЕШЖНСЙ части резервуара, образуя гидрозатвор; через 3-5 сек металлическая лробка расплавляется и обработанный металл вместе с -..мульгироиаииыми в пем проллктами рафинирования начинает вытекат) п металлопрнемник, однако, в нижней части резервуара постоянно находится онределенный объем металла высотой 20- 50 см, необходимый для создания гидрозатвора на выходе устройства. Наблюдение за процессом обработки и уровнем металла в агрегате ведут через гляделку 13, а регулирование скорости нерелива осуществляется с помощью стопора ковша 8. Струя жидкого нераскисленного металла, попадая через разливочный стакан ковша в вануумпую полость резервуара, за счет содержащихся в металле газов и раскисления углеродом разрывается и разбрызгивается на отдельные капли и струйки, которые при своем падении с большой высоты (2-4 м) глубоко дегазируются, как по водороду, так и кислороду и азоту и подегазированный в струе металл внизу легируется кремнием, алюминием и другими материалами, подаваемыми шнековым питателем под падающую струю металла, перемешиваются и эмульгируются им и вытекат вместе с металлом в металлоприемник без контакта струи с воздухом. Благодаря такой конструкции устройств.а осуществляется наиболее эффективное вакууяирование нераскисленного металла в струе с одновременным последующим его легированием иод вакуумом, что обеспечивает глубокую дегазацию металла, высокие коэффициенты использования легирующих материалов и, поскольку процесс идет непрерывно, высокую производительность агрегата при его конструктивной простоте в изготовлении и эксплуатации. Для разработки и опробования эффективности работы агрегата в проблемной лаборатории ферросплавов ДМЕТИ проведены опыты по вакуумированию стали состава: С 0,40%; Мп 0,4%; Сг-следы; S 0,022%; О 0,012%; NJ 0,007%; Н 7 мл/100 г, выплавленный в 1,5-тонной луговой печи, в полупромышленном а) регате заявляемой конструкции с подачей под струю смеси, состоящей из дробленного 65%-ного ферросилиция (4,0 кг/т), порошка алю.миния (0,3 кг/т) и дробленного плавикового шпата (1 кг/т). После вакуу.мирования в указанном агрегате сталь имела : С 0,37%; Мп 0,39%; Сг-следы; Si 0,26; А1 0,028%; S 0,021%; О 0,002%; .N 0,003%; Н 1,2 мл/100 г, т. е. металл был очень чистым по содержанию кислорода, азота и водорода и коэффициент использования кремния составил 100%- -93%. Формула изооретения 1.Устройство для вакуумирования жидких металлов, содержащее емкость для подвода металла, металлоприемник с крышкой, установленую между ними футерованную промежуточную емкость и вакуумсистему, отличающееся тем, что, с целью увеличения степени дегазации и повышения качества металла, промежуточная емкость выполнена составной из двух соединенных между собой своими основаниями конусов, верхний нз которых своей вершиной соединен с дном металлоемкости и снабжен питателем с бункером, соединенным с ним в нижней части конуса, а нижний в своей вершине имеет отверстие со сливным стаканом, соединенным с крышкой металлоприемника, причем вакуумсистема соединена с верхним конусом. 2.Устройство по п. 1, отличающееся тем, что верхний конус выполнен с высотой, равной 2 -4 высотам нижнего конуса. 3.Устройство по п. 1, отличающееся тем, что рабочий слой футеровки промежуточной емкости выполнен из углеродистого материала. Источники информации, принятые во внимание при экспертизе: I. Авт. св. № 250392, кл. С21 с 7/00, 25.10.71.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА | 1991 |

|

RU2026135C1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| Агрегат для обработки жидких металлов | 1979 |

|

SU772248A1 |

| Способ получения легированной стали | 1973 |

|

SU775142A1 |

| Способ обработки струи металла при разливке | 1990 |

|

SU1764780A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ ПОТОЧНОГО ВАКУУМИРОВАНИЯ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2056970C1 |

| Способ вакуумной обработки стали в струе | 1978 |

|

SU779410A1 |

| Установка для вакуумной обработки чугуна | 1979 |

|

SU901295A1 |

| СПОСОБ СТРУЙНО-ВАКУУМНОГО РАФИНИРОВАНИЯ СТАЛИ | 2005 |

|

RU2294383C2 |

Авторы

Даты

1977-04-30—Публикация

1974-09-25—Подача