(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения деталей | 1977 |

|

SU846779A1 |

| ПНЕВМОГАЙКОВЕРТ | 1992 |

|

RU2067923C1 |

| АППАРАТ ДЛЯ НАЛОЖЕНИЯ КОМПРЕССИОННЫХ АНАСТОМОЗОВ | 2000 |

|

RU2184499C2 |

| РУЧНОЙ РАЗВАЛЬЦОВОЧНЫЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 2011 |

|

RU2550679C2 |

| ПЛАНЕТАРНЫЙ МОТОР-КОМПРЕССОР | 1993 |

|

RU2095578C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ И УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1991 |

|

RU2007251C1 |

| Устройство для вальцевания концов труб на конус | 1978 |

|

SU749507A1 |

| СПОСОБ ОБРАБОТКИ КОНЦОВ ТРУБ ДЛЯ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ И ШТАМП, ИСПОЛЬЗУЕМЫЙ В ЭТОМ СПОСОБЕ | 2002 |

|

RU2222404C2 |

| Устройство для демонтажа съемных элементов | 1990 |

|

SU1727985A1 |

| Устройство для развальцовки труб в от-ВЕРСТияХ ТРубНОй РЕшЕТКи | 1979 |

|

SU795442A3 |

ю

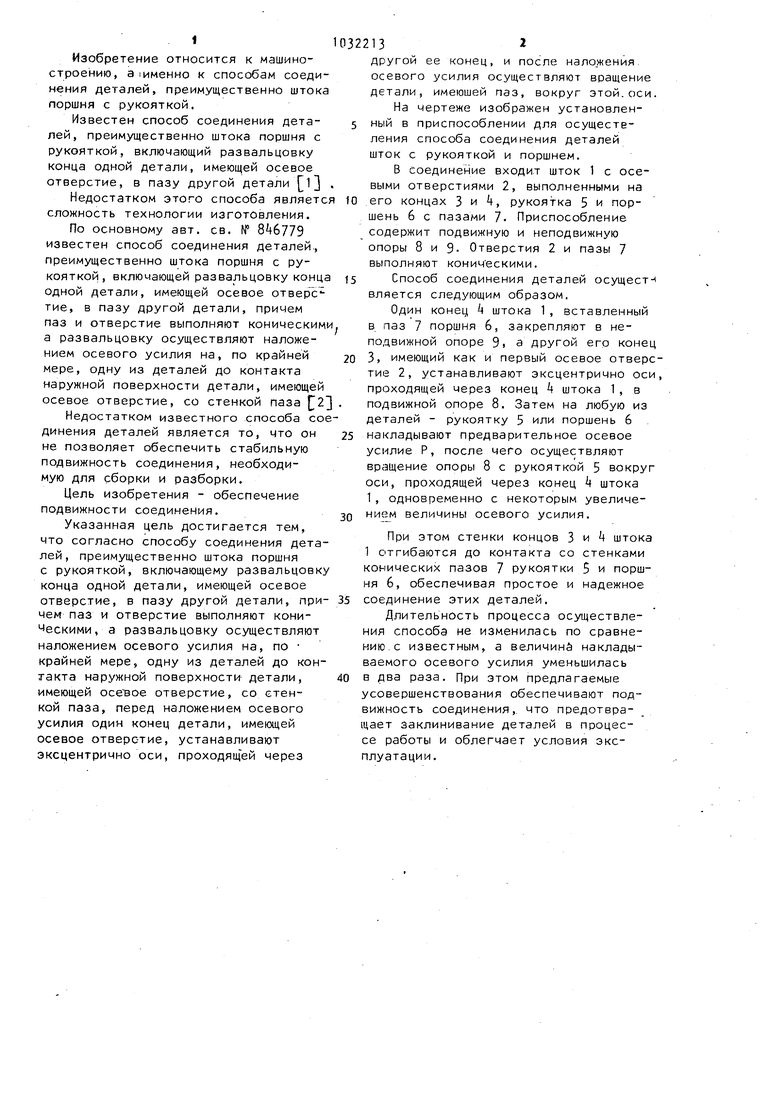

N9 Изобретение относится к машиностроению, а 1именно к способам соеди нения деталей, преимущественно шток поршня с рукояткой. Известен способ соединения деталей, преимущественно штока поршня с рукояткой, включающий развальцовку конца одной детали, имеющей осевое отверстие, в пазу другой детали l Недостатком этого способа являет сложность технологии изготовления. По основному авт, св. № 8+б779 известен способ соединения деталей., преимущественно штока поршня с рукояткой, включающей развальцовку конц одной детали, имеющей осевое отверс тие, в пазу другой детали, причем паз и отверстие выполняют коническим а развальцовку осуществляют наложением осевого усилия на, по крайней мере, одну из деталей до контакта наружной поверхности детали, имеющей осевое отверстие, со стенкой паза 2 Недостатком известного способа со динения деталей является то, что он не позволяет обеспечить стабильную подвижность соединения, необходимую для сборки и разборки. Цель изобретения - обеспечение подвижности соединения. Указанная цель достигается тем, что согласно способу соединения дета лей, преимущественно штока поршня с рукояткой, включающему развальцовк конца одной детали, имеющей осевое отверстие, в пазу другой детали, при чем паз и отверстие выполняют кони ескими, а развальцовку осуществляют наложением осевого усилия на, по крайней мере, одну из деталей до кон такта наружной поверхности- детали, имеющей осевое отверстие, со стенкой паза, перед наложением осевого усилия один конец детали, имеющей осевое отверстие, устанавливают эксцентрично оси, проходящей через 132 другой ее конец, и после наложения: осевого усилия осуществляют вращение детали, имеюшей паз, вокруг этой.оси. На чертеже изображен установленный в приспособлении для осуществления способа соединения деталей шток с рукояткой и поршнем. В соединение входит шток 1 с осевыми отверстиями 2, выполненными на его концах 3 и 4, рукоятка 5 и поршень 6 с пазами 7- Приспособление содержит подвижную и неподвижную опоры 8 и 9- Отверстия 2 и пазы 7 выполняют коническими. Способ соединения деталей осуществляется следующим образом. Один конец А штока 1, вставленный в паз 7 поршня 6, закрепляют в неподвижной опоре 9 а другой его конец 3, имеющий как и первый осевое отверстие 2, устанавливают эксцентрично оси, проходящей через конец t штока 1 , в подвижной опоре 8. Затем на любую из деталей - рукоятку 5 или поршень 6 накладывают предварительное осевое усилие Р, после чего осуществляют вращение опоры 8 с рукояткой 5 вокруг оси, проходящей через конец k штока 1, одновременно с некоторым увеличени«;м величины осевого усилия. При этом стенки концов 3 и 4 штока 1 отгибаются до контакта со стенками конических пазов 7 рукоятки 5 и поршня 6, обеспечивая простое и надежное соединение этих деталей. Длительность процесса осуществления способа не изменилась по сравнению, с известным, а величина накладываемого осевого усилия уменьшилась в два раза. При этом предлагаемые совершенствования обеспечивают подвижность соединения,, что предотвраает заклинивание деталей в процессе работы и облегчает условия экслуатации.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № , кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1983-07-30—Публикация

1982-03-01—Подача