Изобретение относится к области обработки металлов давлением, а именно к способам получения раструба развальцовкой и холодной штамповкой, а также к штампам для раздачи трубных заготовок, и может быть использовано в авиационной промышленности преимущественно при изготовлении трубопровода гидрогазовых систем.

Создание раструба без огранки, то есть с равномерной толщиной стенки по кольцевым его сечениям, на трубах высокого качества с одинаковой толщиной стенки, является достаточно освоенной технологией. В условиях дефицита таких труб решение проблемы получения раструбов без огранки на разнотолщинных (в пределах допусков) трубах представляется актуальным.

Известен способ получения раструба на конце трубы, предусматривающий предварительную отбортовку кромки внутрь трубы для создания кольцевого заусенца и окончательное формообразование раструба с округленной кромкой взаимодействием с коническим пуансоном в холодном состоянии конца трубы (патент США 4779441, МПК B 21 D 41/02).

Известный способ благодаря конструктивным особенностям реализующего его устройства позволяет создавать раструбы с одинаковой толщиной стенки по кольцевым сечениям раструба только на коротких трубах в малом диапазоне их диаметров и толщин стенок. Усилие пуансона по раздаче конца трубы значительно превышает силы трения, возникающие в месте контакта полуматриц с трубой, зажатых с помощью поджимных винтов. Для предотвращения нарушения формы трубы в месте зажатия требуется поджатие свободного конца трубы.

При формообразовании раструба на длинных, выше 1 м, изогнутых и имеющих ограниченный по длине прямолинейный участок трубах, каким является трубопровод гидрогазовых систем, такое поджатие осуществить невозможно.

Наиболее близким из аналогов является способ обработки концов труб для соединений трубопроводов по наружному конусу, включающий развальцовку конца трубы на внутренний угол конусности 67-72o и окончательное формообразование раструба коническим пуансоном в штампе (Изготовление трубопроводов гидрогазовых систем летательных аппаратов. Справочное пособие. Б.Н.Марьин, В.М. Сапожников, Ю.Л.Иванов и др. - М.: Машиностроение, 1998, с.243-244). Известный способ не устраняет разнотолщинность раструба трубы, то есть не обеспечивает выравнивание по толщине стенки раструба по кольцевым его сечениям, что приводит к снижению герметичности соединений трубопроводов. Проведение предварительной развальцовки с получением раструбов с углами конусности 67-72o не позволит при последующем окончательном формообразовании раструба коническим пуансоном в штампе полностью устранить утолщения (гофры) на раструбе, так как к моменту завершения раздачи на заданный угол они не полностью будут передавлены на наружную поверхность раструба. Не произойдет равномерное перераспределение металла по всем сечениям периметра раструба. Проведение в известном способе перед развальцовкой размерно-чистового упрочнения заготовок труб также не позволит устранить разнотолщинность на заготовках труб. Достичь одновременного раздавливания утолщенных участков разнотолщинных труб невозможно потому, что расположение утолщенных участков по периметру трубы не равномерное, а ролики на раскатнике размещены равномерно по периметру трубы. Таким образом, раскатник будет отдавливаться утолщенным участком трубы к утоненному участку трубы аналогично операции развальцовки.

Известен штамп открытого действия, который позволяет проводить формообразование раструба на конце трубы для соединений трубопроводов по наружному конусу, содержащий разъемные матрицы и установленный соосно с возможностью возвратно-поступательного движения конический пуансон (Горбунов М.Н. Технология заготовительно-штамповочных работ в производстве самолетов. М.: Машиностроение, 1981, с.120, рис.5.6а).

В известном штампе базирование матрицы и пуансона происходит по внутреннему диаметру трубы, что не обеспечивает выравнивание по толщине стенки раструба по кольцевым его сечениям при обработке концов разнотолщинных труб.

Базирование матрицы и пуансона по внутреннему диаметру трубы, из-за перекоса вхождения пуансона относительно оси цилиндрической части трубы, в случае разнотолщинных труб приводит к появлению на внутренней поверхности раструба элипсности. В результате не достигается выравнивание по толщине стенки раструба по кольцевым его сечениям: где стенка была толстой - толстой и остается, а тонкая часть стенки раструба становится еще тоньше. Кроме формообразования раструба с перекосом оси его внутренней поверхности относительно оси внешней цилиндрической части трубы, то есть с нарушением соосности, в известном устройстве возможно заедание направляющей пуансона в цилиндрической части трубы.

Ближайшим аналогом заявляемого устройства является устройство для формообразования конца металлической трубчатой заготовки (патент США 4606214, МПК B 21 D 41/02). содержащее установленный с возможностью возвратно-поступательного движения пуансон с цилиндрической направляющей и рабочей конической частями, разъемную матрицу-обойму, состоящую по меньшей мере из двух разъемных сегментов, жестко связанный с пуансоном держатель, имеющий с сегментами матрицы-обоймы сопряженные конические поверхности.

Известное устройство предназначено для раздачи концов коротких прямолинейных труб, имеющих на конце зиговку для удержания трубы от осевого перемещения. Данное устройство не обеспечивает выравнивание по толщине стенки раструба по кольцевым его сечениям в случае разнотолщинных труб, так как пуансон базируется по внутреннему, а не по внешнему диаметру трубы. Зиговка в данном устройстве выполняет функцию упора, а не служит для базирования по внешнему диаметру трубы. При базировании пуансона по внутреннему диаметру трубы разнотолщинность стенки трубы будет приводить к отклонению пуансона и внутренняя поверхность раструба будет штамповаться с перекосом оси раструба относительно оси цилиндрической части трубы, расположенной за зигом. Из-за конструктивных особенностей известного штампа он не позволяет получить раструб с равномерной толщиной стенки по кольцевым его сечениям на трубах гидрогазовых систем из-за наличия ограничительного кольца 33 (см. фиг.6, патент США 4606214), предусматривающего упор в него второго свободного конца трубы. Кроме этого, для устранения разнотолщинности стенки раструба в известном устройстве участвуют 4 детали, находящиеся в сопряжении между собой и изготовленные с соответствующими допусками (пуансон 34, разъемная матрица 50, шток 39, цилиндрический корпус 60 - см. фиг.6 патента США 4606214), наложение допусков на которые не позволит достичь выравнивание по толщине стенки раструба по кольцевым сечениям известным устройством. Другими словами, сумма допуска превысит величину допуска на разнотолщинность, и пуансон будет отжимать деталь, центрируясь по внутреннему диаметру трубы, компенсируя всевозможные зазоры между сопрягаемыми деталями. Возможен переход погрешности по толщине стенки трубы по огранке с наружной поверхности трубы на внутреннюю ее поверхность, что исключает выравнивание по толщине стенок раструба, получаемого известным устройством.

Предлагаемым изобретением решается задача получения герметичного соединения трубопровода за счет устранения дефекта разнотолшинных труб и получения стенки раструба одинаковой толщины по кольцевым его сечениям для широкого ассортимента труб (коротких прямолинейных и длинных, изогнутых в пространстве с коротким прямолинейным участком различной толщины стенки и диаметра). Достигается это путем развальцовки до необходимой конусности раструба и обеспечения гарантированного поддержания направления осевого усилия за счет взаимоцентрирования стаканов пуансона и разъемной матрицы по внешнему диаметру трубы с дальнейшим его распределением и восприятием конусной частью рабочей полости матрицы.

Задача решается, с одной стороны, проведением развальцовки в более щадящем режиме, не допуская образования выраженной огранки (гофров), трудноустранимой при последующем формообразовании раструба в штампе. С другой стороны, проведением окончательного формообразования с использованием такого штампа, который позволяет, забазировав трубу в матрице штампа по наружному диаметру трубы, вести процесс в режиме базирования пуансона по наружному диаметру трубы посредством взаимодействия сопряженных поверхностей пуансона и матрицы осевым усилием, равным пластической деформации стенки раструба трубы. Такое ведение процесса обработки концов труб обеспечивает режим формообразования, позволяющий провести выравнивание по толщине стенки образующегося раструба по всем кольцевым его сечениям. При вхождении в конусную часть трубы пуансон не отклоняется (не смещается) при попадании на утолщенный участок трубы, а благодаря гарантированному поддержанию направления осевого усилия раздавливает гофр на конусе разъемной матрицы направленным усилием большей величины. Таким образом, усилия в большей степени воспринимаются утолщенными участками внутренней поверхности конусной части трубы и в меньшей степени утоненными участками, распределяя металл, находящийся на последней стадии процесса формообразования раструба в пластическом состоянии, равномерно по всем кольцевым сечениям раструба трубы.

Проведение предварительной развальцовки до угла конусности в интервале 60-66o позволит сохранить толщину стенки развальцованной части трубы, достаточной для гарантированного получения качественной внутренней поверхности раструба с еще неравномерной толщиной стенки по кольцевым его сечениям, но уже с частичным передавливанием утолщений на наружную поверхность конусной части трубы. Кроме этого, проведение предварительной развальцовки в заявляемом интервале угла конусности позволяет создать предварительно раструб с углом конусности, достаточным для надежной фиксации трубы в матрице штампа, а следовательно, и для ее более точного базирования по наружному диаметру.

Предварительная развальцовка на внутренний угол конусности менее 60o может привести к ухудшению качества внутренней поверхности раструба за счет разрыва на внутренней поверхности раструба, образующейся при развальцовке нагартованной пленки металла (уплотнения металла по поверхности контакта ролика с трубой) в процессе окончательного формообразования раструба на заданный угол в штампе.

В случае предварительной развальцовки разнотолщинных труб на угол конусности более 66o при окончательном формообразовании раструба на заданный угол может произойти недоштамповка, то есть гофры будут раздавлены неполностью. Другими словами, может произойти непередавливание гофров с внутренней поверхности трубы на внешнюю, что не обеспечит их устранение к моменту завершения раздачи конца трубы на заданный угол.

Устранение огранки раструба конца трубы, развальцованного на внутренний угол конусности более 66o, при недостаточной толщине стенки раструба возможно только с утонением раструба, то есть за пределами минусового допуска по толщине, что приводит к получению бракованной продукции по ГОСТ 13954-74.

Таким образом, предлагаемый способ с использованием предлагаемого штампа позволяет растянуть конец трубы до такого предела, чтобы она плотно легла на конусную поверхность пуансона, чтобы затем, в процессе растяжки при окончательном формообразовании раструба в режиме базирования пуансона по наружному диаметру трубы, все разнотолщинности, оставшиеся после развальцовки на внутренней поверхности раструба, сначала перешли на внешнюю поверхность трубы, а затем раздавились.

Выполнение в пуансоне и матрице стаканов с заявляемым расположением их рабочих частей и установка пуансона и матрицы с сопряжением внутренней цилиндрической направляющей поверхности стакана пуансона с внешней цилиндрической поверхностью стакана разъемной матрицы помимо центрирования пуансона относительно матрицы обеспечивает еще выполнение функции замка, гарантирующего базирование пуансона по наружному диаметру трубы и предотвращающего размыкание полуматриц и образование "зажима" металла на конической и цилиндрической частях труб. Обеспечение соосности сопряжением двух и не более деталей дает повышенную точность по соосности и выравнивание толщины стенки раструба по кольцевым сечениям.

Установка пуансона и матрицы с зазором между торцом открытого конца стакана разъемной матрицы и дном стакана пуансона при сопряжении их цилиндрических поверхностей обеспечивает в процессе формообразования раструба вынос излишков металла, находящегося в пластическом состоянии, наружу, на кромку раструба, исключая образование кольцевого наплыва металла внутри трубы в зоне перехода конической части в цилиндрическую.

Способ заключается в следующем. Осуществляют калибровку трубы на заданный наружный диаметр. На калиброванную трубу надевают гайку, затем ниппель с внутренним углом конусности 66o на ниппеле. Осуществляют предварительную развальцовку конца трубы 3- или 5-роликовым инструментом в зависимости от диаметра трубы. Развальцовку ведут до внутреннего угла конусности раструба в интервале 60-66o с обработкой внутренней поверхности раструба до Rz=1,25, что обеспечит предварительную форму и чистоту трубы. Затем развальцованным концом трубу вставляют в штамп, в окно для установки трубы, включают пресс и смыканием полуматриц базируют трубу в матрице штампа по наружному ее диаметру. Осуществляют формообразование раструба на конце трубы на заданный угол в штампе за один ход пуансона осевым усилием, равным пластической деформации стенки раструба трубы, установленным опытным путем для труб различных материалов, диаметров и толщины. В процессе окончательного формообразования раструба на заданный угол, например 74o, происходит базирование пуансона по наружному диаметру трубы посредством взаимодействия сопряженных поверхностей пуансона и матрицы. При этом достигается сжатие развальцованного конца трубы как в монолитном элементе, забазированном по наружному диаметру трубы. Контроль качества внутренней поверхности раструба трубы ведут согласно ГОСТ 13954-75 методом красок.

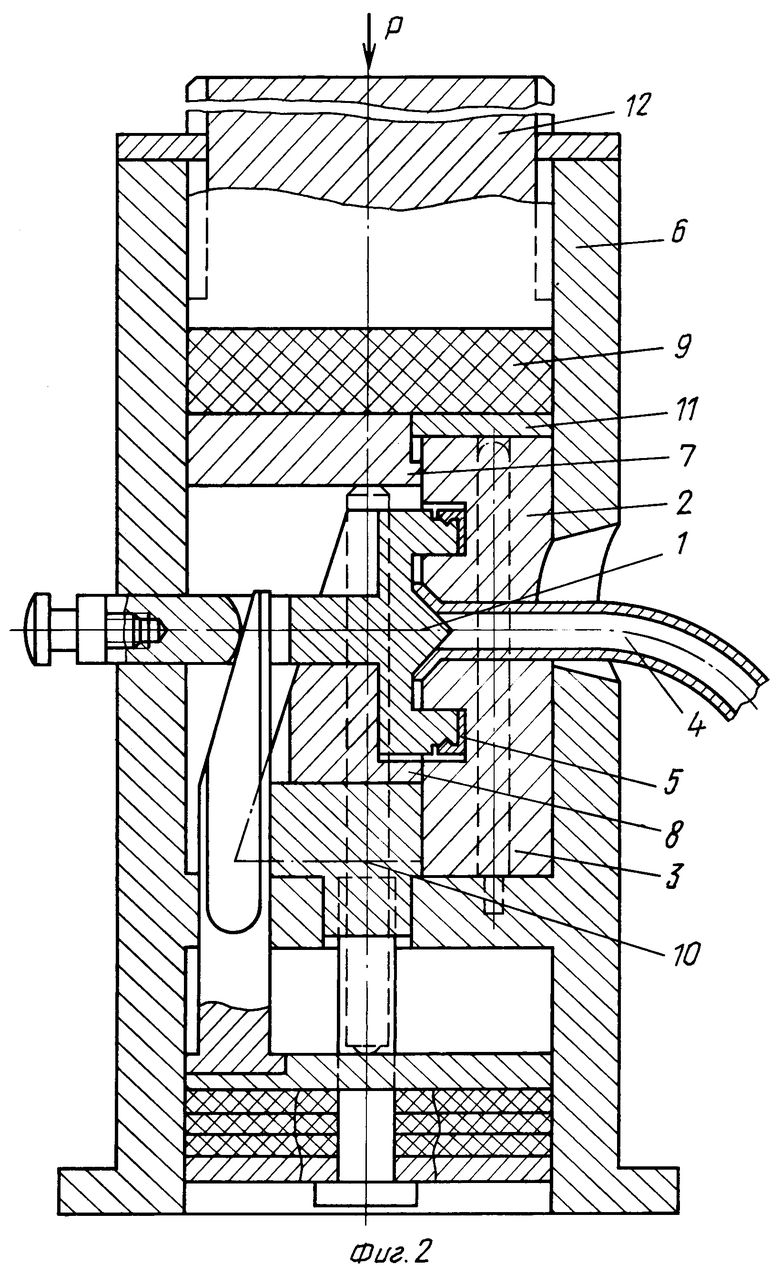

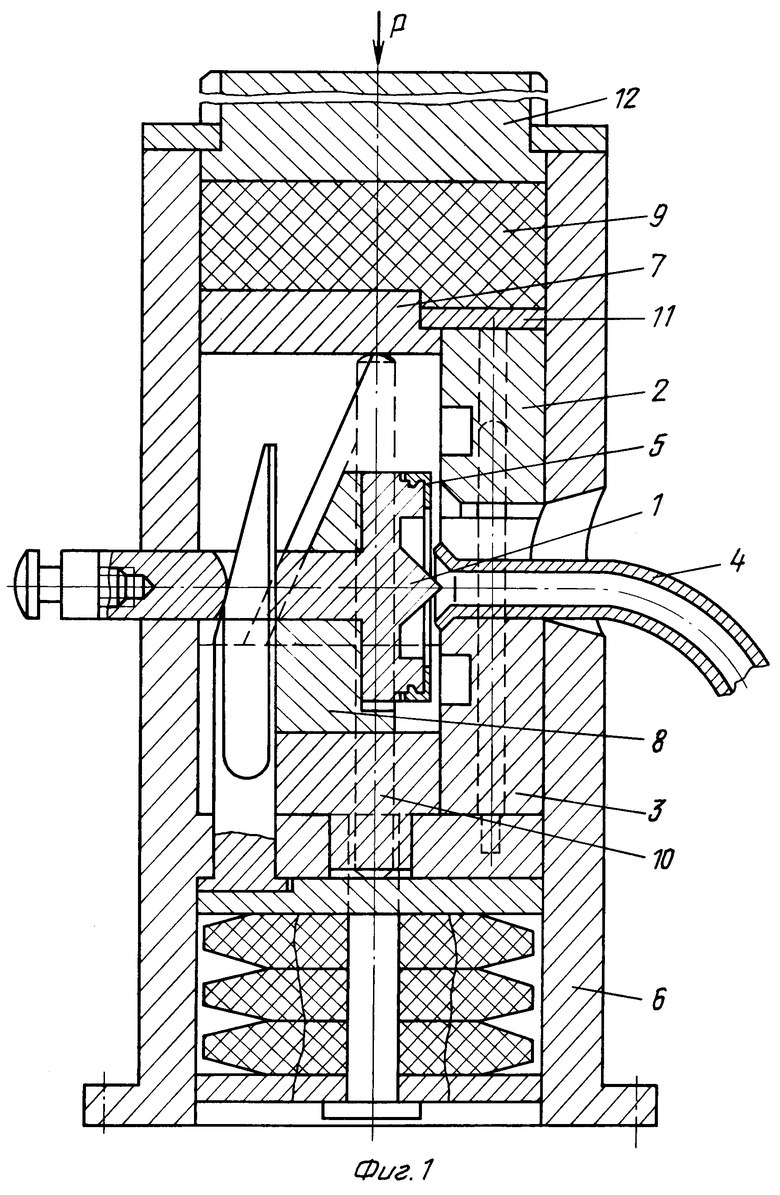

На фиг.1 изображен предлагаемый штамп в разрезе по вертикали в исходном положении; на фиг. 2 изображен предлагаемый штамп в разрезе по вертикали в рабочем положении на заключительном этапе формообразования раструба.

Штамп состоит из цельного пуансона 1, установленного с возможностью возвратно-поступательного движения, и матрицы, разъемной по плоскости, проходящей через ось обработки полуматриц, с верхней подвижной полуматрицей 2, установленной с возможностью смыкания с нижней неподвижной полуматрицей 3. Пуансон 1 и полуматрицы 2 и 3 выполнены из стали марки Х12М. В пуансоне 1 и разъемной матрице выполнены стаканы, обращенные открытыми концами друг к другу. Рабочая коническая часть пуансона 1 размещена по центру в дне стакана пуансона 1, а рабочая коническая полость разъемной матрицы размещена по центру ее стакана, образованного кольцевой выточкой в разъемной матрице в сомкнутом положении образующих ее полуматриц 2 и 3. Пуансон 1 и разъемная матрица установлены с возможностью сопряжения внутренней цилиндрической направляющей поверхности стакана пуансона 1 и внешней цилиндрической поверхности стакана разъемной матрицы с зазором между торцом открытого конца стакана разъемной матрицы и дном стакана пуансона 1. Величина зазора устанавливается в зависимости от толщины стенки трубы 4, например, установкой на торце стакана пуансона 1 регулировочных упорных шайб 5. Пуансон 1 выполнен монолитным с обеспечением соосности его конической и цилиндрической частей, например, за одну установку на токарном станке. Длина раструба рабочей конической полости стакана разъемной матрицы соответствует размеру развальцованной части трубы 4. Кромка развальцованной части трубы 4 находится заподлицо с торцом стакана разъемной матрицы. Пуансон 1 и полуматрицы 2 и 3 расположены в цилиндре 6, в котором также размещены клинья 7 и 8, обеспечивающие перемещение пуансона 1 в сторону разъемной матрицы. В цилиндре 6 размещен упругий элемент 9 из полиуретана, обеспечивающий поджатие верхней полуматрицы 2 к нижней 3 и перемещение клина 7 в вертикальном положении и клина 8 в горизонтальном положении. В стенке цилиндра 6 выполнено окно для установки конца трубы 4. В дне цилиндра 6 установлена опорная пята 10, на которую опирается клин 8, установленный в дне цилиндра 6. Стакан разъемной матрицы с рабочей конической полостью выточен за одну установку на станке при сомкнутом положении полуматриц 2 и 3, что обеспечивает соосность трубы 4 и стакана пуансона 1. Выполнение стакана в разъемной матрице за одну установку на токарном станке в сомкнутом положении полуматриц 2 и 3 обеспечивает минимальную погрешность в размерах расстояния от наружного диаметра трубы 4 (как от цилиндрической ее части, так и от внешней поверхности раструба) до окружности сопряжения стаканов пуансона 1 и разъемной матрицы. В верхней части цилиндра 6 на верхней полуматрице 2 установлен зацеп 11, а над упругим элементом 9 в верхней части цилиндра 6 расположен шток-поршень 12 штампа. Штамп может быть установлен на пресс следующих марок: RUE-25, П6330, ПБ 5334-2М.

Устройство работает следующим образом. В исходном положении клин 7 вертикального движения находится в верхнем положении вместе с верхней полуматрицей 2, удерживаемой зацепом 11, а пуансон 1 отведен в крайнее положение от полуматрицы 3, обеспечивающее размыкание полуматриц 2 и 3. Трубу 4 развальцованным концом на угол конусности внутренней поверхности 66o устанавливают в окно цилиндра 6 штампа и укладывают в нижнюю полуматрицу 3. Включают гидравлический пресс. Усилие пресса передается на шток-поршень 12, который давит на упругий элемент 9 из полиуретана. Упругий элемент 9, перемещаясь вниз, приводит в движение клин 7 вертикального движения и верхнюю полуматрицу 2, которая опускается и смыкается с нижней полуматрицей 3. После этого стакан пуансона 1 надевается на стакан разъемной матрицы и движется до упора в дно кольцевой выточки в разъемной матрице. Коническая рабочая часть пуансона 1, базируясь по стакану разъемной матрицы, занимает соосное положение относительно оси наружного диаметра цилиндрической части трубы 4 с минимальной погрешностью.

В результате этой операции происходит окончательное формообразование на заданный угол развальцованного конца трубы 4. При этом излишки металла стенки раструба, перешедшего в состояние пластической деформации, выжимаются в зазор между торцом стакана разъемной матрицы и дном стакана пуансона 1, образуя на кромке раструба по его периметру кольцевой наплыв металла в пределах допусков ГОСТ 13954-74.

Опытные образцы трубы, изготовленные из нержавеющей стали 12Х18Н10Т, диаметром 16 мм с толщиной стенки 1,5 мм длиной 150 мм были развальцованы на внутренний угол конусности 66o и отштампованы в заявляемом штампе на внутренний угол конусности раструба 72o с двух концов. По качеству внутренней поверхности, по углу развальцовки, по проверке на огранку методом красок получены положительные результаты. Испытания соединений трубопроводов из полученных образцов на стенде при давлении 420 кг/см2 подтвердили их герметичность.

Использование предлагаемого способа и штампа позволит по сравнению с соответствующими ближайшими аналогами получать на концах труб для соединений трубопроводов по наружному конусу раструбы с округлой кромкой и равномерной толщиной стенки каждого кольцевого сечения раструба на трубах высокого качества и разнотолщинных, различной конфигурации и длины с коротким прямолинейным участком с широким диапазоном толщин (0,5-2,0 мм) и диаметров (6,0-40 мм), образующие в соединениях трубопроводов гарантированное кольцо герметизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ С КОНУСООБРАЗНЫМ ДНОМ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2013 |

|

RU2532709C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПЛОСКИХ КОЛЬЦЕВЫХ ЗАГОТОВОК | 1996 |

|

RU2108186C1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ РАДИАЛЬНО-ГОФРИРОВАННЫХ ТРУБ СИЛЬФОННОГО ТИПА | 1999 |

|

RU2176941C2 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2001 |

|

RU2211395C1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ТРУБ | 2005 |

|

RU2324564C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ СО СКВОЗНЫМ ТРУБЧАТЫМ КАНАЛОМ | 1998 |

|

RU2157290C2 |

| ШТАМП ДЛЯ РЕЗКИ ПРОФИЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2133658C1 |

Изобретение относится к обработке металлов давлением, а именно к способам получения раструба на концах труб и к средству для его формообразования, и может быть использовано в авиационной промышленности при изготовлении трубопровода гидрогазовых систем. В способе обработки концов труб для соединений трубопроводов проводят развальцовку конца трубы на внутренний угол конусности раструба 60-66o, окончательное формообразование раструба в штампе ведут осевым усилием для пластической деформации стенки раструба в режиме базирования пуансона по наружному диаметру трубы посредством взаимодействия сопряженных поверхностей пуансона и матрицы и при условии базирования трубы в матрице штампа по ее наружному диаметру. Штамп для формообразования раструба конца трубы содержит установленный с возможностью возвратно-поступательного движения соосно трубе пуансон, разъемную матрицу и упругие элементы, установленные с возможностью взаимодействий с пуансоном. Пуансон и разъемная матрица выполнены со стаканами, обращенными открытыми концами друг к другу и установленными с возможностью сопряжения их цилиндрических поверхностей с зазором между торцом открытого конца стакана разъемной матрицы и дном стакана пуансона. При этом рабочая коническая часть пуансона размещена по центру в дне стакана пуансона, а рабочая коническая полость разъемной матрицы - по центру ее стакана. Технический результат - получение для широкого ассортимента труб раструбов без огранки. 2 ил.

| US 4606214, 05.09.1978 | |||

| Устройство для развальцовки концов труб | 1975 |

|

SU562354A1 |

| Устройство для развальцовки концовТРуб HA КОНуС | 1979 |

|

SU837495A1 |

| US 3820375, 28.06.1974. | |||

Авторы

Даты

2004-01-27—Публикация

2002-02-04—Подача