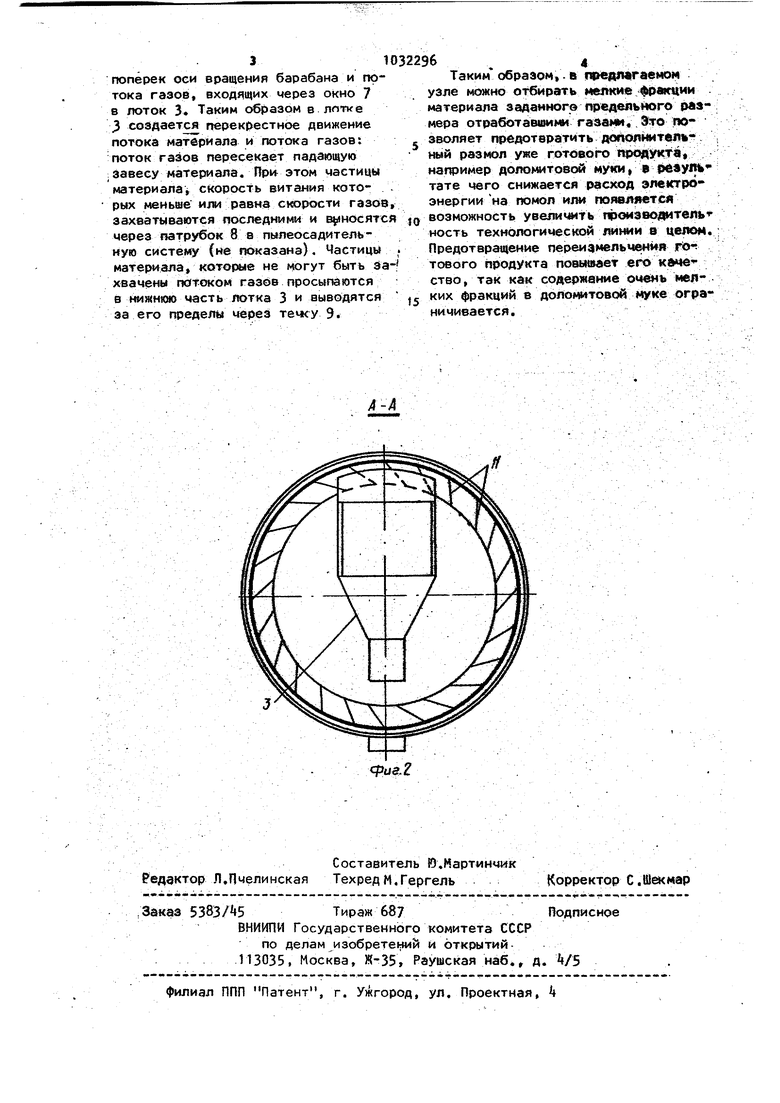

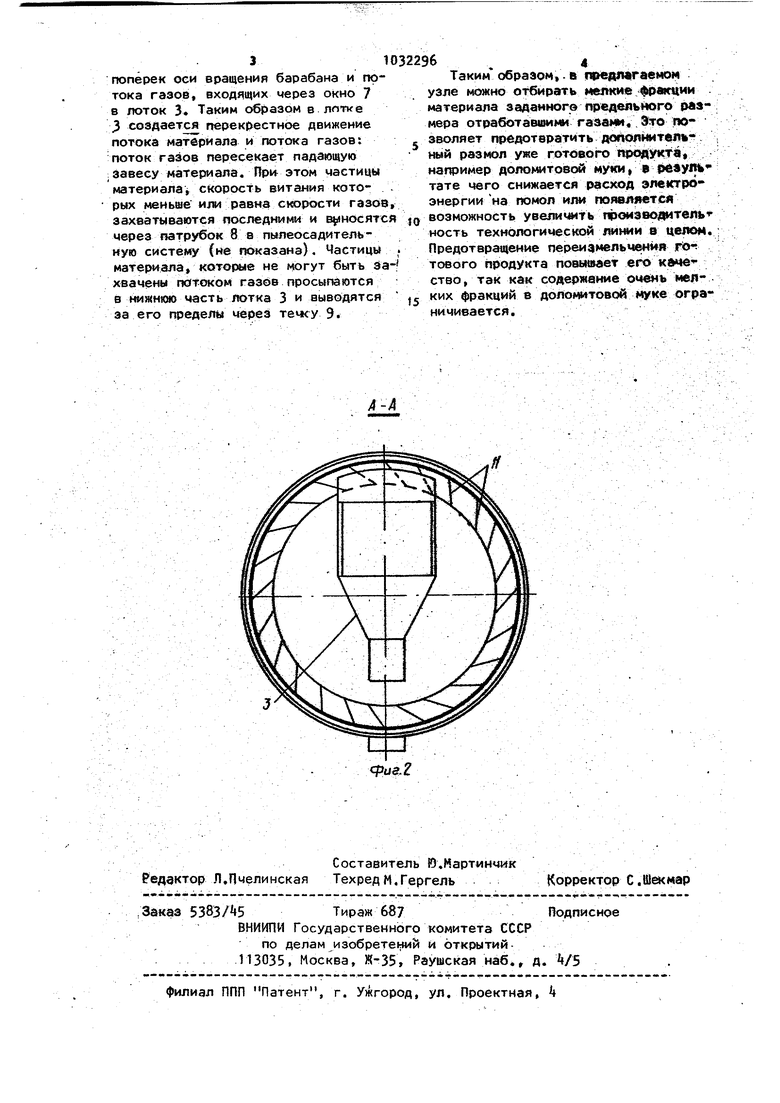

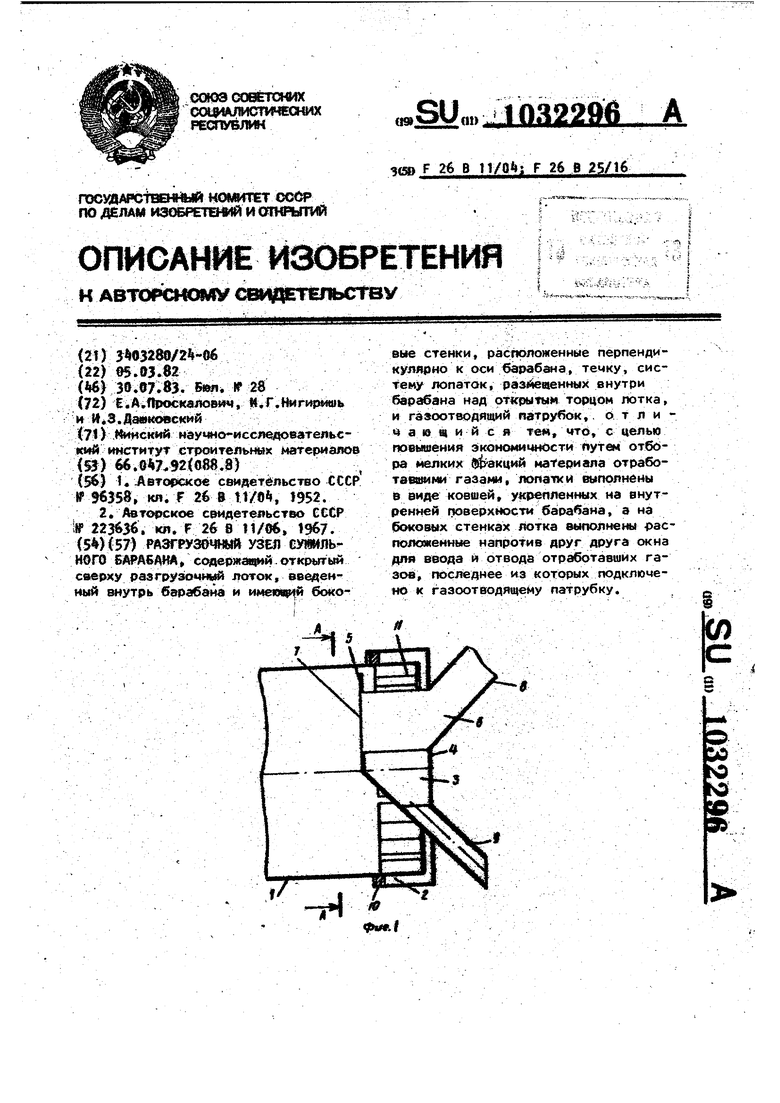

Изобретение относится,, к технике сушки сыпучих материалов, например известняка доломита, песка и др, и может быть использовано в промышленности строительных материалов и химической промышленности. Известен разгрузочный узел сушиль ного барабана, размещенный на торце последнего и выполненный в виде системы ковшей. Торец барабана подкяючен к системе отбора отработавших газов , Недостато.к такого барабана состоит в малой скорости газов. Увеличение скорости газов в барабане и разгрузочном узле,, которое необходимо для захвата крупных частиц, приведет к уменьшению использования тепловоз го потенциала теплоносителя и повышению температурят отходящих газов. Крупные частицы удаляются с помощью ковшей,, что приводит к увеличению энергоемкости. , Наиболее близок к предлагаемому разгрузочный узел сушильного барабана, содержащий открытый сверху разгрузо.чный лоток, введенный внутрь, барабана и имекйций боковые стенки, расположенные перпендикулярно осе ба рабана,.; течку, систему лопаток, раз мещенных внутри барабана над открытым торцом лотка, и газоотводящий патрубок Т.}. Материал в барабане расслаивается на фракции, более мелкие частицы перемещаются к поверхности барабана, а более крупные сосредотачиваются на поверхности кольцевого слоя материал Поэтому лопатки, погруженные на различную глубину в кольцевой слой мате риала, будут снимать и направлять в лоток материал различных фракций и степень классификации будет очень низкой. Еще менее пригоден этот узел для отделения самой мелкой части высушиваемого материала, например частиц размером до одного миллиметра, так как на их поток {при падении в лоток) будут оказывать заметное возмущающее воздействие газы, исповьзуемые в качестве теплоносителя. Части цы размером до 10 мкм будут вообще унесены газами. Некоторые технологические продукты, например доломитовая мука, в основном состоящая из частиц размером до одного миллиметра, содержатся в значительных количествах в исходном продукте, подг тзергающемся сушке. Целесообразно это готовый продукт отобрать из барабана в максимально возможной степени, не загружая им пЬмольное оборудование, и тем самым обеспечить увеличение ТТрОй3 води т ельнос ти т ех нологич« ской линии, экономию электроэнергии и улучшение качества. Цель изобретения - повышение экономичности путем отбора мелких фракций материала отработавшими газами. Поставленная цель достигается тем, что в разгрузочном узле,содержащем открытый сверху разгрузочный лоток, в&еденный внутрь барабана и имеющий боковые стенки, расположенные перпендикулярно к оси барабана, течку, систему лопаток, размещенных внутри барабана над открытым торцом лотка, и газоотводящий патрубок, лопатки выполнены в виде ковшей, укрепленных на внутренней поверхности барабана, а на боковых стенках лотка выполнены расположенные напротив друг друга окна для ввода и отвода отработавших газов,последнее из которых подключено к газоотводящему патрубку. На фиг. t схематически изображен предлагаемый разгрузочный узел; на фиг. 2 - разрез А-А на фиг. 1, К барабану 1 с торца присоединена неподвижная разгрузочная камера 2 с лотком 3 для вывода высушиваемого материала, имеющим с камерой 2 общую стенку Л. Стенка k и вторая боковая стенка 5 имеют окна 6 и 7, расположенные друг напротив друга. Окно 6 подключено к газоотводЯщему патрубку 8. Лоток 3 введен внутрь барабана 1 и имеет открытый верхний торец и течку 9. Камера 2 уплотнена относи-, тельно барабана 1 уплотнением 10. На внутренней поверхности разгрузочного конца.барабана 1 установлены лопатки Я, выполненные в виде ковшей для подъема и подачи материала в открытый верхний торец лотка 3., Предлагаемый узел работает следующим образом. Высушенный материал, постепенно перемещаясь вдоль барабана 1, поступает в его разогруаочный узел. Здесь он захватывается лопатками 11 и поднимается в часть барабана , ,где ссыпается с лопаток 11 и через открытый торец попадает в лоток 3, Так как процесс ссыпания материала имеет определенную продолжительность, то его поток распре деляется в плоскости, расположенной

поперек оси вращения барабана и потока газов, входящих через окно 7 в лоток 3. Таким образом в лптке 3 еоздаетея перекрестное движение потока материала и гютока газов: поток газов пересекает падающую .завесу материала. При этом частицы материалаV скорость витания кото- . рых меньше и/w равн скорости газов, захватываются последними и в 1носятся через патрубок 8 в пылеосадительную систему (не показана). Частицы матери ала, котоше не могут быть за- хвачены пот€зком газов просыпаются в нижнюю часть лотка 3 и выводятся за его пределы через течку 9.

Таким образом.в тфепяагаемом узле можно отбирать мелкие .ф|р1а1гцни . материала заданного предельного размера отработавшими газами.Это позволяет предотвратить дополйители ный размол уже готового П}хэдук1га, HBfpHMep доломитовой муки, в ревут тате чего снижается расход электроэнергии на помол или появляется возможность увели««4ть производитель ность технохгагической линии в целом. Предотвращение переиамвльивйНй гЬтового продукта повышает его каме ство, так как содержание очень меяких фракций в долоттовой муке ограничивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО КРУПНОСТИ ЧАСТИЦ | 1992 |

|

RU2038869C1 |

| УСТРОЙСТВО для ОТВОДА ОТРАБОТАВШЕГО ТЕПЛОНОСИТЕЛЯ | 1971 |

|

SU290156A1 |

| Устройство для очистки газов от пыли | 1991 |

|

SU1808356A1 |

| Устройство по интенсификации биотермического процесса переработки органической массы с применением твердой фракции навоза | 2017 |

|

RU2676133C1 |

| Установка для охлаждения сыпучих продуктов | 1981 |

|

SU986381A1 |

| Устройство для измельчения карбида кальция | 1980 |

|

SU876154A1 |

| ЦЕНТРОБЕЖНОЕ УСТРОЙСТВО ВЫБОРОЧНОГО ГРАНУЛОМЕТРИЧЕСКОГО РАЗДЕЛЕНИЯ ТВЕРДЫХ ПОРОШКООБРАЗНЫХ ВЕЩЕСТВ И СПОСОБ ИСПОЛЬЗОВАНИЯ ТАКОГО УСТРОЙСТВА | 2010 |

|

RU2513701C2 |

| СПОСОБ СЕПАРАЦИИ СЫПУЧИХ МАТЕРИАЛОВ И СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2745085C1 |

| Сушилка кипящего слоя | 1978 |

|

SU696254A1 |

| УСТАНОВКА ДЛЯ ВОЛОКСИДАЦИИ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2019 |

|

RU2716137C1 |

РАЗГРУЗОадМЙ УЗЕЯ СУШЯЬНОГО 5 АБА1М содержаш. открытый сверху разгруэомн лоток, введенмый внутрь бэрабана и имеюоий боковые стенки, расположенные перпендикулярно к оси /бараб а, течку, систему лопаток, раз1Йеценных внутри барабана над открытым торцом лотка, и гааоотводящий патрубок,, о т л и « а в ш и и с я тем, что, с целью повышения экономимности путем отббра мелких Ы экций материала отработаввими газами, лопатки выполнены в виде ковшей, у|фепленных на внутренней поверхности барабана, а на бокоЕшх стенках Лотка выполнены расположенные напротив друг ДРУга окна для ввода и отвода отработавших газов, последнее из которых подключено к газоотводя1чейу патрубку. о sd

ft

дзаз.2

Авторы

Даты

1983-07-30—Публикация

1982-03-05—Подача