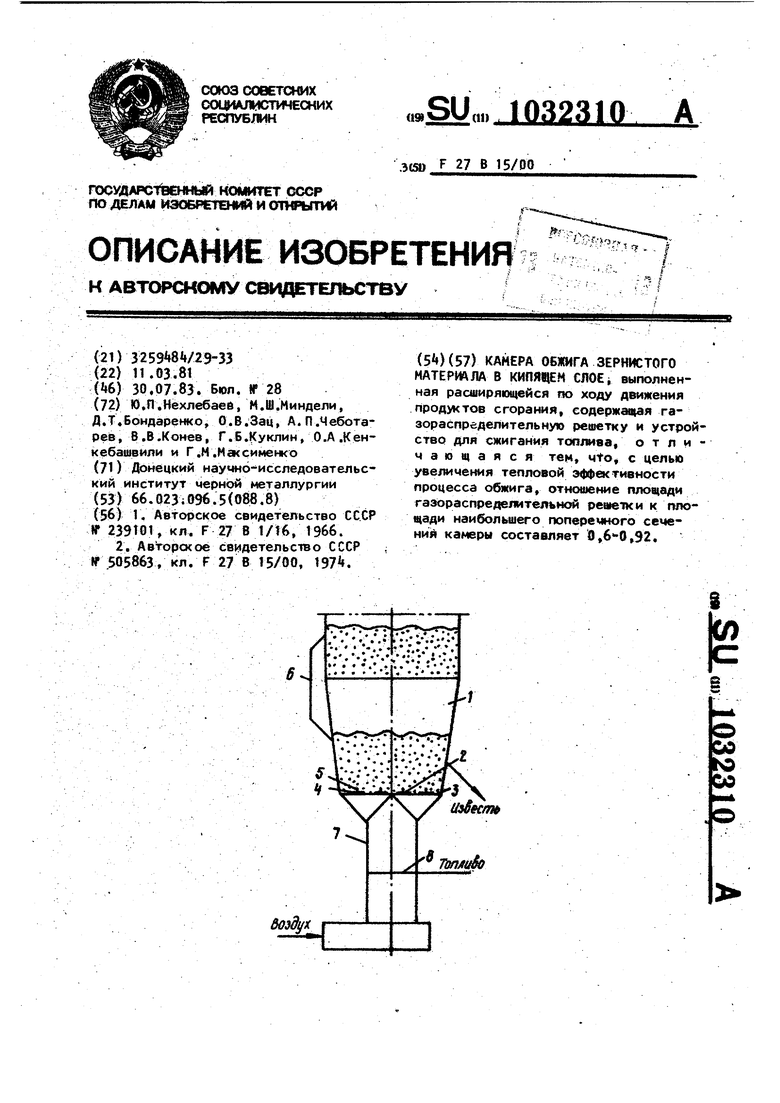

Изобретение относится к технике эндотермического обжига сыпучих материалов и может быть использовано в металлургической и химической.про мышленности и прр « 1шленности строите льных материалов. Известна камера обжига печи.кипя щего слоя цилиндрический формы, содержащая газораспределительную решетку с горелочными устройствами ти па труба в трубе. Топливо сжигается в слое псевдоожиженного /материала С 8 результате плохого радиального перемешивания невозможно добиться полного сжигания газа в пределах слоя при его ограниченных высотах, так как смешение топлива с воздухом происходит непосредственно в области, образованной струей,, исходящей из решетки. Из-за плохого радиального перемешивания топлива с воздухом часть последнего фильтруется, не смешиваясь с топливон, через застойные зоны, что приводе т к необходимости увеличивать общее коли чество воздуха и повьмать коэффициент избытка воздуха, А это, в cBbto очередь, приводит к увеличению удель ного расхода топлива. Так, например увеличение коэффициента избытка воздуха в печах кипящего слоя для обжига известняка с 1,1 до 1,3 приводит к увеличению удельного .расхода топлива на 12,5%. Известна камера обжига трехзонной печи кипящего слоя для обжига из вест няка цилиндрической формы, содержаща газораспределительную решетку с газо горелочными устройствами, состоящими из воздушной насадки с. газовым колпа в результате расположения топливосжигающих устройств на подине печи происходит уменьшение коэффициента расхода воздуха по сравнению с печами, где топливо вводят в боковой части.. Однако при цилиндрицес кой форме камеры обжига с кипящим слоем нельзя добиться минимального коэффициента расхода воздуха,вследствие существования застойных зон между горелочными устройствами. Част воздуха фильтруется через имеющиеся застойные зоны, что приводит к увеличению его расхода. Кроме того, наличие застойных зон вызывает ряд трудностей при организации процесса горения в момент пуска печи, так как образующееся поле высоких температур может попасть, в эту область и стать причиной образования конгломерата. Наиболее близкой к предлагаемой по технической сущности является комбинированная установка для сушки и обжига тонкодисперсжлх материалов, содержащая камеру , расширя«ммуюсй по ходу движения теплоносителя, газораспределительную решетку и устройства для сжигания топлива(1.. Недостатком известной установки является существование застойных зон, при попадании в которые поля высоких температур приводит к образованию конгломерата и, соответственно, к необходимости увеличивать koличество воздуха и повышать коэффициент избытка воздуха. Цель изобретенй я - увеличение теп тавой эффективности процесса обжига. Указанная цель достигается тем, что в камере обжига зернистого материала в кипящем слое, вылояненной рдсширякйцейся гю ходу движения продуктов сгорания, содержащей газораспределительную решетку и устройства /Е1ЛЯ сжигания топлива, отношение пло. 14ади газораспределительной решетки к площади наиболывего поперечного сечения камеры составляет 0,6-0,92. Существенное снижение площади газогорелочной решетки по сравнению с площадью надслревой части камеры позволит значительно уменьшить образующиеся за.стойные зоны, исключить утечку воздуха в радиальном направлении до минимума, т.е. процесс горения в целом сделать более устойчивым. Другими методами (увеличение размера насадок или их числа) для данной технологической схемы этого добиться нельзя, так как существует определенное соотношение твердый мате|эйал - ожижающая среда. Согласно опытам, выполненным на холодной модели, с натурными газогорелочными устройствами интервал изменения относительной скорости вы-t хода воздуха иjз отверстия воздушного насадка в расчете на его живое сечение составляет , . ,-г,ч. Отношение справедливо для материала со средним диаметром от 1 до 25 мм. При этом 1,8 соответствует началу образования факела и движения 3 у его оснований, а 2,2,- к-о teCTHU цу процесса образования устойчивог iфас ела и началу интенсивной цирку ляции 1«астиц в зоне фас ела, Плоцадь газбрасгар еделительной р jщетки, на которой располагаются на са;9си равна S - -Х U|M.x f площадь живого сечения ре шетки;3 а Ukj)( 1 асход воздуха, им /ч-м , П||э|фгщ1 Зоны обжига на срезе на болывего сечения камеры р . Qnjc. : Qric. .а Ьзоиы.-(, и. - Ор . - q;n-o, где . - бит Up - рабочая скорость, w/cj Ug,-скорость витания частиц, /с; . : : Q - расход продуктов сгорания |тС 3 J MV4.tj При отношении 0,17 наблюда перераспределение воздушного потока по насадкам« Высота факела над отдельными насадками уменьшает ся вплоть до.его вырождения. При ,22 происходит слияние газовоздушных струй и образование больших пузы{ ей. Отношение площаде решетки к наибольшему сечению зоны обжига составит SHOC &-х(ОЯ-ОД) . itpH расчете вариантов по данной формуле для условий обжига известн ка среднего диаметра 1-25 мм отношение площадей составит 0,6-0,92. 0 На чертеже изображена схема камеры обжига. Камера 1 обжига содержит газораспределительйую решету 2 с топлй. восжигаюв(ими устройствами 3 состоя ми из воздушной насадки 4 и газоподводящей трубки $ и переточное устройство 6 для подачИ Материала в кш4еру .Воздух для горения подводится по воздуховодам 7, а газ - по газопроводам 8. Камера выполнена расширтсмцейся по ходу движения продуктов сгорания с отношением площади газораспределительной р ветки и площади максимального сечения камеры 0,6-0,92. Предлагаемая камера работает следукэдим образом. воздух по воздуховодам 7 подают к воздушным насадкам k через котоные он поступает в зону обжига. Топливо по газопроводам 8 через газоподводящую трубку S вводят в основание факела, Ifc перехода слоя в псевдоожиженное состояние при -числах псевдоожижения примерно равных 0,65-0,9 у основания насадки образуется каверна шарообразной формы с местной циркуляцией .частиц вокруг нее, в кб; торой происходит смешение газа с воздухом. С увеличением расхода ожижающей среды каверна увеличивается и перерождается в факел цилиндрической формы. Материал через переточное устройство 6 поступает в камеру обяадга, где обжигается, заполняя объем факелов над яасадками. Расширение камеры обжига от решет ки и по ходу движения продуктовсгорания позволит увеличить тепловую эффективность процесса обжига путем уменьшения коэффициента расхода воздуха и, следовательно, уменьшения удельного расхода топлива на процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многозонная печь кипящего слоя для обжига полидисперсного материала | 1990 |

|

SU1762095A1 |

| Вертикальная печь для термообработки во взвешенном состоянии мелкозернистого материала | 1982 |

|

SU1057760A1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ ПОДИНА ЗОНЫ ОБЖИГА МНОГОЗОННОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЖИГА ИЗВЕСТНЯКА | 2003 |

|

RU2252382C1 |

| Подина печи кипящего слоя для обжига сыпучего материала | 1976 |

|

SU586309A1 |

| Печь кипящего слоя для обжига сыпучего материала | 1980 |

|

SU924488A1 |

| Подина печи кипящего слоя | 1981 |

|

SU947609A1 |

| Печь кипящего слоя для обжига известняка | 2001 |

|

RU2224196C2 |

| КАТАЛИТИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР | 1996 |

|

RU2124674C1 |

| Известково-обжигательная печь кипящего слоя | 1980 |

|

SU962737A1 |

| ЧЕТЫРЕХЗОННАЯ ИЗВЕСТКОВО-ОБЖИГОВАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ | 2001 |

|

RU2189552C1 |

КАМЕРА ОБ)1№1ГА ЗЕРН1СТОГО МАТЕРИАЛА В КИПЯЩЕМ СЛОЕi выполненная расширяющейся по ходу движения сгорания, содержшцая газораспределительную решетку и устройство для сжигания TOnjmsa, отличающаяся TeHt 4to с целью увеличения тепловой эффективности процесса обжига, отношение площади газораспределительной решетки к площади наибольшего поперечного сечений камеры составляет 0,6-0,92,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ШАХТНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ОБЖИГА СЬШУЧИХ МАТЕРИАЛОВ | 0 |

|

SU239101A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Комбинированная установка для сушки и обжига тонкодисперсных материалов | 1974 |

|

SU505863A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-07-30—Публикация

1981-03-11—Подача