Изобретение относится к промышленности строительных материалов, конкретнее к прессам для пластического формования керамических масс и м.б. использовано преимущественно в производстве кирпича, черепицы, керамической плитки и т.п. изделий.

Известен ленточный пресс для формования керамического бруса, состоящий из корпуса с окнами для входа и выхода формуемой массы, валков, барабана в корпусе, снабженного эксцентрично установленной внутри него неподвижной осью, на которой установлены подвижный цилиндр и обечайка с отверстиями, в которых свободно размещены лопатки.

К недостаткам указанного пресса относится сложность конструкции, а также то, что обечайка занимает большую часть рабочего объема пресса, при этом для обеспечения нормальной работы пресса требуется несколько лопаток. Для формования бруса

увеличение числа лопаток нежелательно, так как это приводит к увеличению количества стыков формуемой массы, чем снижается качество изделия. Кроме того, протекание керамической массы через зазоры между лопатками и обечайкой из зоны прессования в зону загрузки на возвратсни- жает количество подачи ее в мундштук для формования изделия, а лопатки при скольжении по ограничивающей их радиальное перемещение стенке цилиндра упираются в нее, вызывая быстрый износ множества деталей пресса. Сложность известного технического решения ведет также к снижению надежности пресса в работе, к повышению стоимости.

Цель изобретения - повышение производительности, надежности и качества изделия.

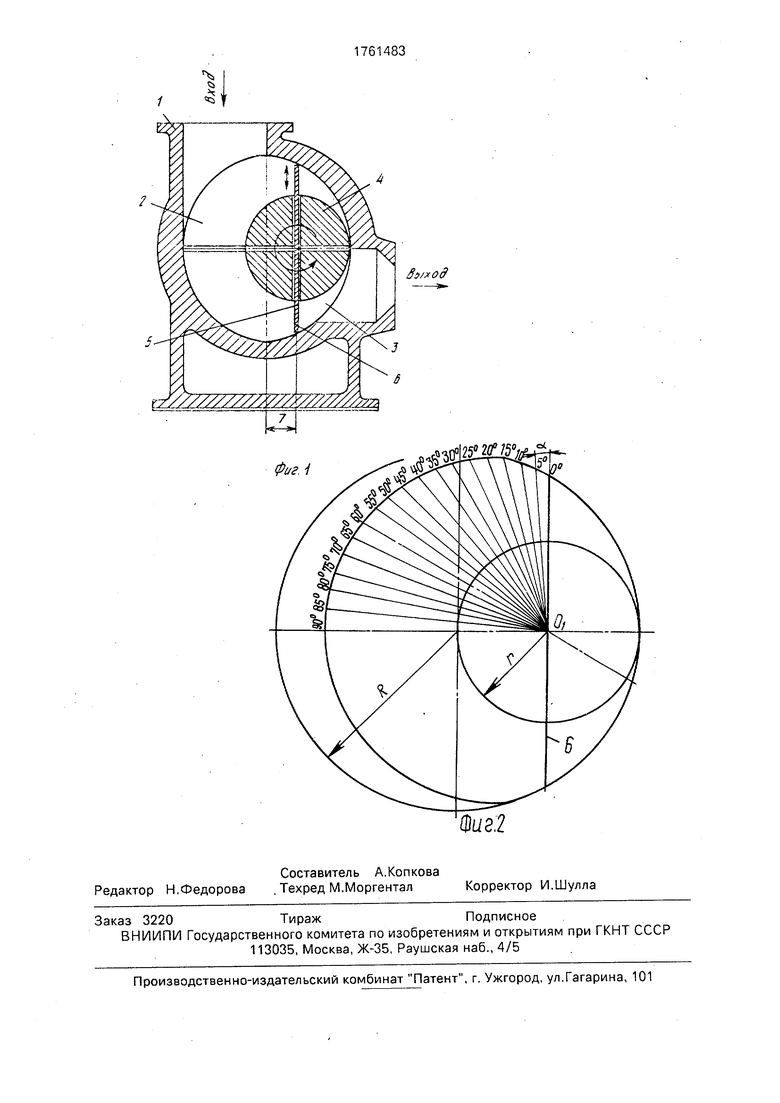

На фиг.1 изображен ленточный пресс, вид сбоку; на фиг.2 - профильные кривые

vj ON

Ј 00 GO

внутренней поверхности корпуса и наружной поверхности ротора с лопаткой.

Ленточный пресс состоит из корпуса 1, имеющего загрузочную полость 2 и полость 3 прессования. В корпусе 1 смонтирован ротор 4, представляющий собой цилиндр с щелевидным сквозным пазом 5, проходящим через ось вращения ротора, в котором установлена с возможностью возвратно-поступательного перемещения лопатка 6 прямоугольной формы. Внутренняя поверхность корпуса представляет собой две .поверхности с разными профилями, один из которых образован по радиусу R заданной окружности, а другой по переменному радиусу р в полярных координатах, удовлетворяющий зависимости:

р - R г-г2 + (R -г) Sincr- R 2 - (R - г)2 cos 2 a , мм где /. ее- угол между вертикальной прямой, проходящей через центр окружности радиуса г и переменным радиусом р . .

Так, например, при радиусе профильных окружностей мм, мм и /. а 90° значение переменного радиуса р составляет 123,21 мм.

Величина вылета лопатки 6 равна р-г, т.е. в данном случае 123,21 мм - 50 мм 73,21 мм.

О - центр профильной окружности радиуса R, a Oi - центр профильной окружности ротора радиуса г, установленного с эксцентриситетом 7 относительно профильной окружности радиуса R. Ротор 4 размещен с касанием внутренней поверхности корпуса в точке, лежащей на поверхности на прямой, соединяющей центры окружностей радиусов R и г. Длина лопатки 6 при L выполнена равной 2 р. Штрих-пунктиром на фиг.2 показано промежуточное положение лопатки при /. . Ширина лопатки 6 выполнена больше ширины входного и выходного окон. Стрелками обозначены вход и выход керамической массы, направление вращения ротора и возвратно- поступательное перемещение лопатки.

Ленточный пресс работает следующим образом.

После загрузки керамической массы в загрузочную полость 2 корпуса 1 лопатка 6, вращаясь совместно с ротором 4, захватывает массу и подает ее в полость прессования 3, Лопатка 6 скользит с плотным прилеганием к внутренней поверхности корпуса. В полости 3 керамическая масса уплотняется вследствие уменьшения объема и выходит из корпуса 1 далее на технологическую линию. Касание концами лопатки 6 внутренней поверхности корпуса 1 обеспечивает с уменьшением/увеличением расстояния

между наружной поверхностью ротора 4 и внутренней поверхностью корпуса возвратно-поступательное перемещение ее в пазу 5 ротора.

Формула изобретения

Ленточный пресс для формования керамического бруса, содержащий корпус с входным и выходным окнами, установленную в нем с возможностью вращения приводная часть со щелевыми пазами, в которых размещены лопатки, расположенную эксцентрично относительно внутренней поверхности корпуса, отличающий- с я тем, что, с целью повышения производительности, надежности и качества изделия, приводная часть выполнена в виде

ротора радиуса г со сквозным щелевым пазом, в котором лопатка размещена с возможностью возвратно-поступательного перемещения и контакта своими концами с внутренней поверхностью корпуса, причем

последняя выполнена по профильной замкнутой кривой, составленной из двух совмещенных кривых, одна из которых выполнена из окружности радиуса R, а другая в виде кривой, описанной уравнением

г - г2 + (R - г) Sin a - VR 2 - (R - г)2 cos 2 a , мм где р - переменный радиус в полярных координатах, мм;

г - радиус профильной окружности ро тора, мм;

R - радиус заданной профильной окружности внутренней поверхности корпуса, мм «-угол между вертикальной прямой проходящей через центр окружности ради уса г и переменного радиуса р ,

при этом ротор контактирует с внутрен ней поверхностью корпуса в точке, лежащее на прямой, соединяющей центры окружно стей радиусов R и г.

3$/ход

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530814C1 |

| Пресс для формования керамических масс | 1991 |

|

SU1791125A1 |

| Агрегат для формования керамических изделий | 1991 |

|

SU1794025A3 |

| СПОСОБ ЛИТЬЯ ПОЛЫХ ОХЛАЖДАЕМЫХ ИЗДЕЛИЙ И ЛИТОЕ ПОЛОЕ ОХЛАЖДАЕМОЕ ИЗДЕЛИЕ | 2003 |

|

RU2252109C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2034706C1 |

| СПОСОБ ДВУСТОРОННЕГО ШЛИФОВАНИЯ ЕЛОЧНОГО ПРОФИЛЯ ЗАМКА ЛОПАТКИ | 1989 |

|

RU2047467C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТУРБИННОЙ ЛОПАТКИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОФИЛЯ | 1993 |

|

RU2086775C1 |

| СПОСОБ ФОРМОВАНИЯ СЕДЛОВИДНЫХ КЕРАМИЧЕСКИХ НАСАДОК | 2004 |

|

RU2266198C1 |

| Способ получения брикетов и устройство для его осуществления | 1987 |

|

SU1563984A1 |

| Автоматическая линия для изготовления изделий из порошковых материалов | 1989 |

|

SU1733250A1 |

Использование: в производстве строительных материалов. Сущность изобретения: ленточный пресс для формования керамического бруса содержит корпус 1 с полостью 2 загрузки и полостью 3 прессования. В корпусе установлен ротор 4 со сквозным пазом 5. В последнем с возможностью возвратно-поступательного перемещения размещена лопатка 6. Внутренняя поверхность корпуса имеет профиль из двух кривых с радиусом R и переменным радиусом р.1ил.

Фиг У

ШЛИ

в... ..

Шиг.2

| Ленточный пресс для формования керамической массы | 1980 |

|

SU1033331A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-09-15—Публикация

1990-01-16—Подача