(54) ЛЕНТОЧНЫЙ ПРЕСС ДЛЯ ФОРМОВАНИЯ

I

Изобретение относится к прессам для формования пластичных масс и может быть использовано при производстве керамических изделий.

Известен ленточный пресс для производства керамических изделий способом пластического формования, содержащий корпус с входным и выходным отверстиями, подающий валок с расположенными по периметру выступами одинаковой высоты, прикатной валок и скребок 1.

Недостаток этого пресса заключается в том, что канавки прессующего барабана имеют прямоугольную форму. Это затрудняет проникновение глиномассы на всю глубину канавок, что приводит к проскальзыванию массы при вращении барабана.

Наиболее близок к предлагаемому ленточный пресс для формования керамических изделий, содержащий корпус с- входным и выходным отверстиями, рабочий орган в виде барабана с кольцевыми ребрами, распределитель, валок-питатель, нож и привод 2.

Недостатком этого устройства является то, что рабочие поверхности ребер имеют КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

перфорацию и глухие выемки. Набиваясь в углубления, .масса трется о нож-глиносъемник, нагревается и теряет пластичность. Попадая затем в общую массу, эти частицы глины придают ей неоднородную структуру, что ведет к снижению прочности изделий.

Цель изобретения - уменьщение проскальзывания глиномассы в канавках барабана, повышение равномерности ее уплотнения и однородности изделий.

Указанная цель достигается тем, что в

10 ленточном прессе для формования керамических изделий, содержащем корпус с входным и выходным отверстиями, рабочий орган в виде барабана с кольцевыми ребрами, распределитель, валок-питатель, нож и привод, каждое ребро барабана в поперечном сечении выполнено трапецеидальным с двусторонними пазовыми рифлениями, расположенными в шахматном порядке.

В ленточном прессе нож может быть 20 выполнен съемным и иметь трапецеидальную форму, а барабан может быть выполнен с каналами для подвода и отвода воды.

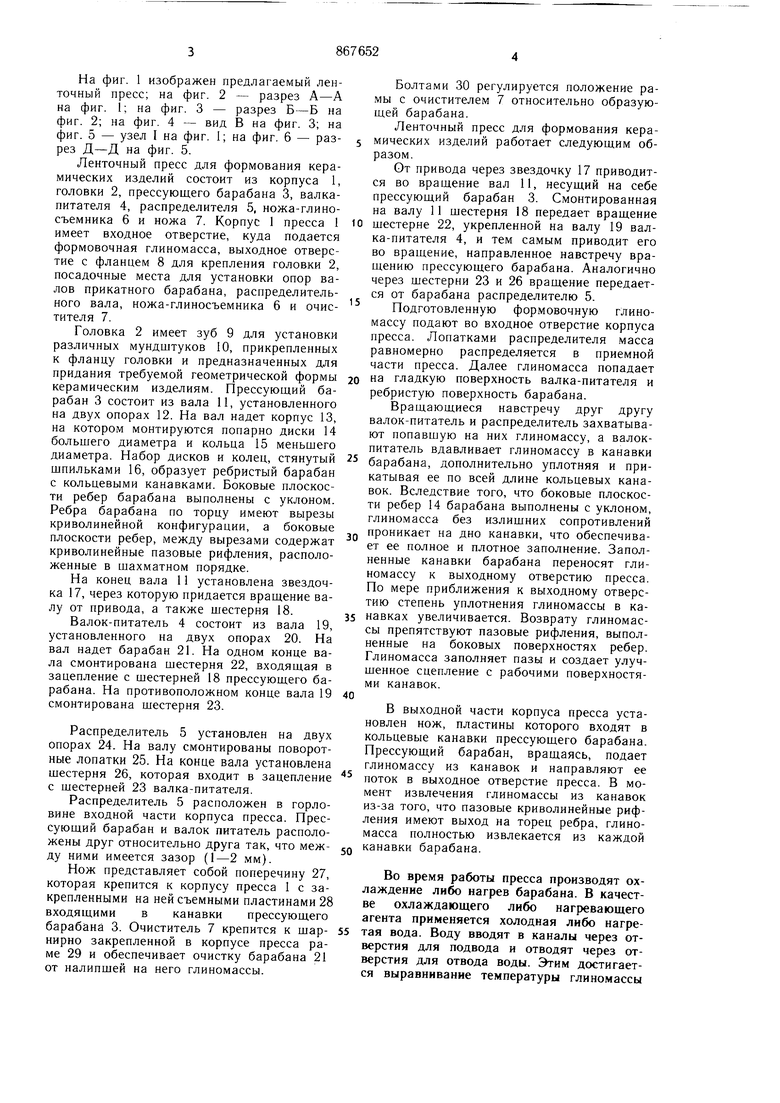

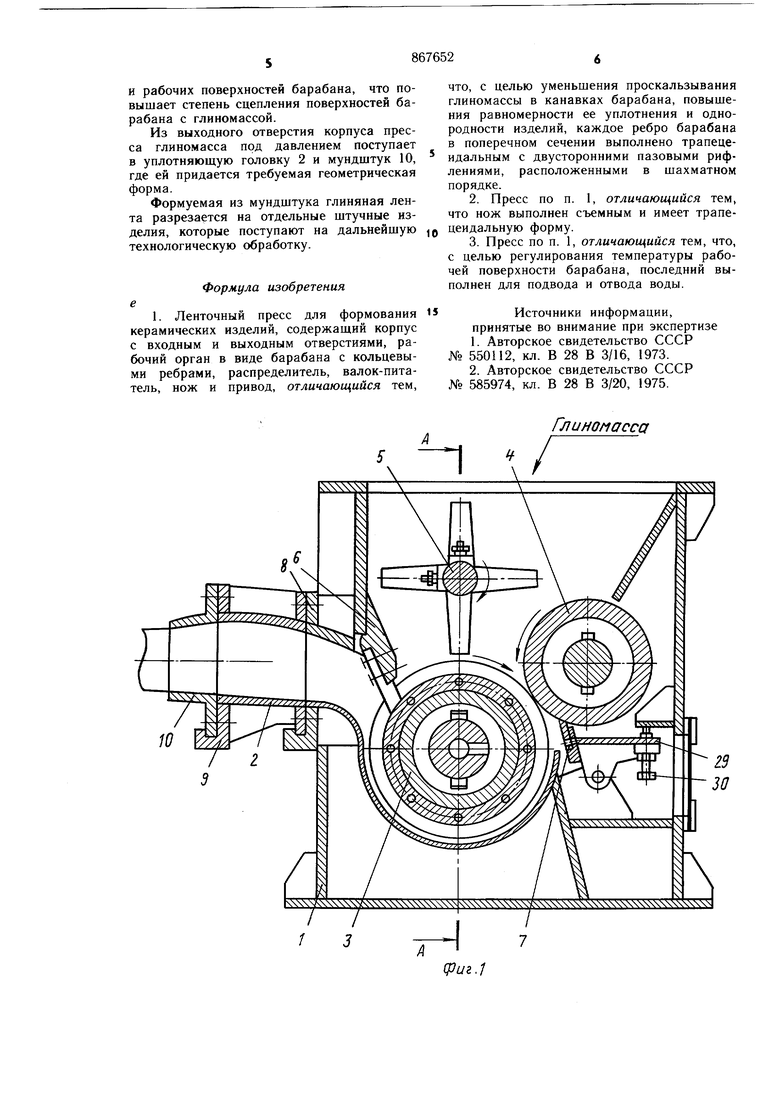

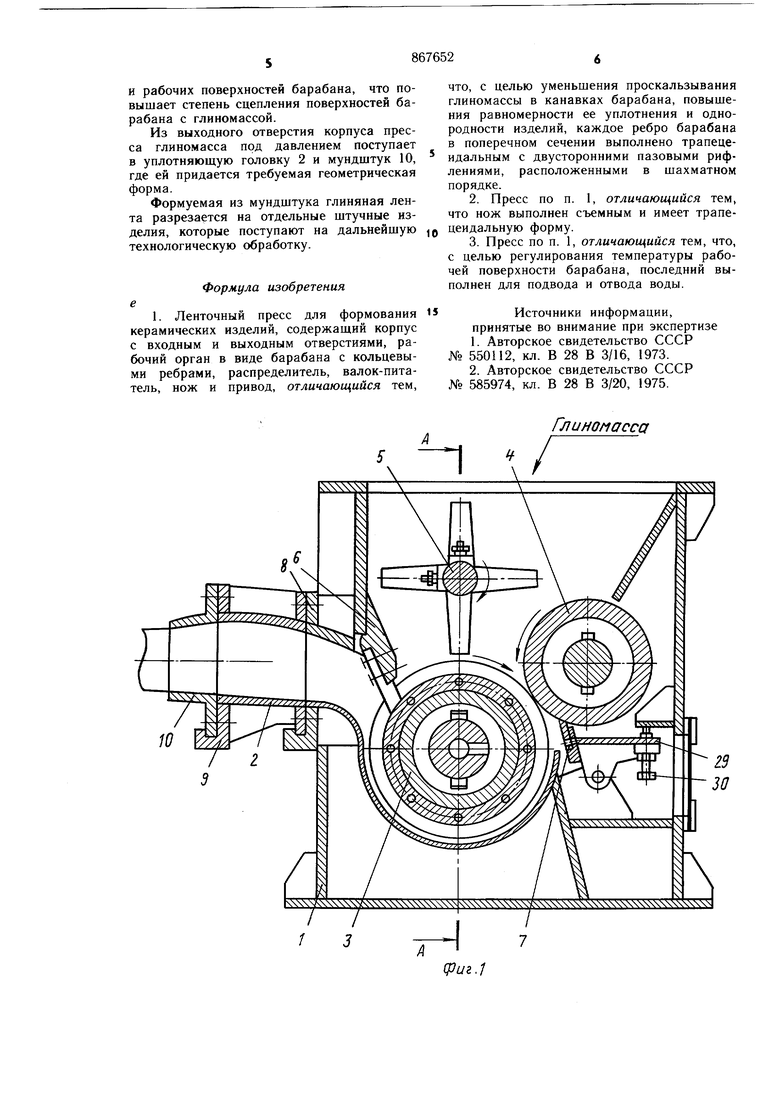

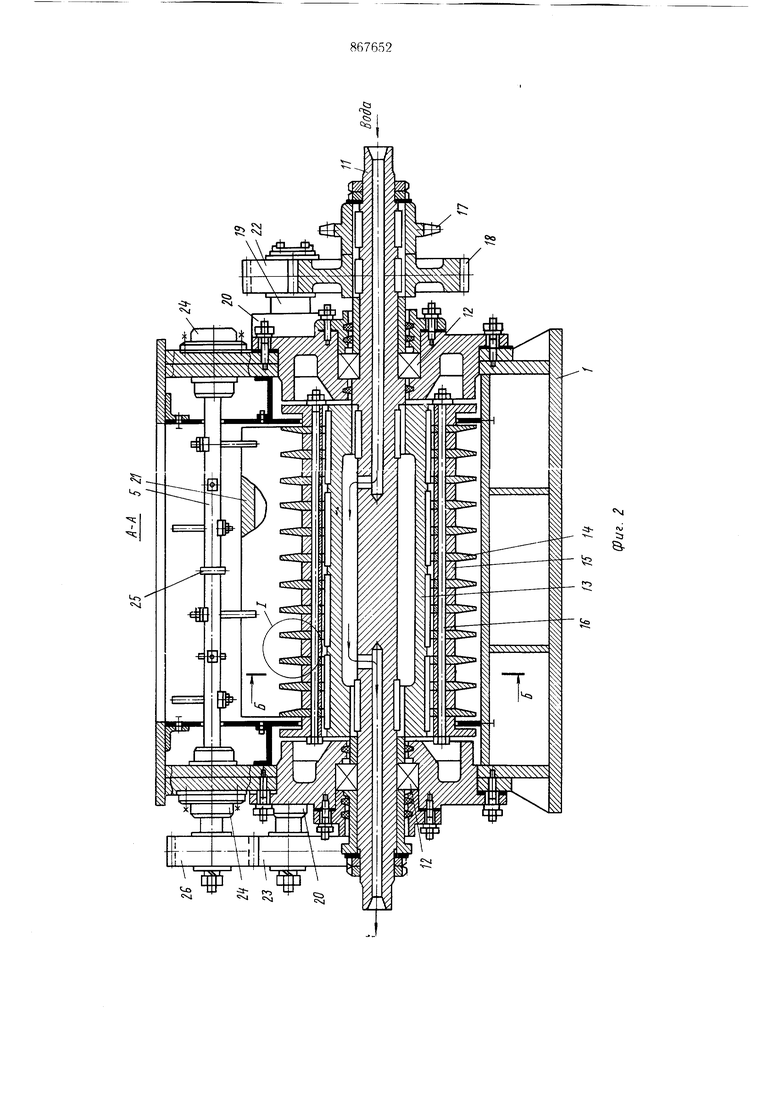

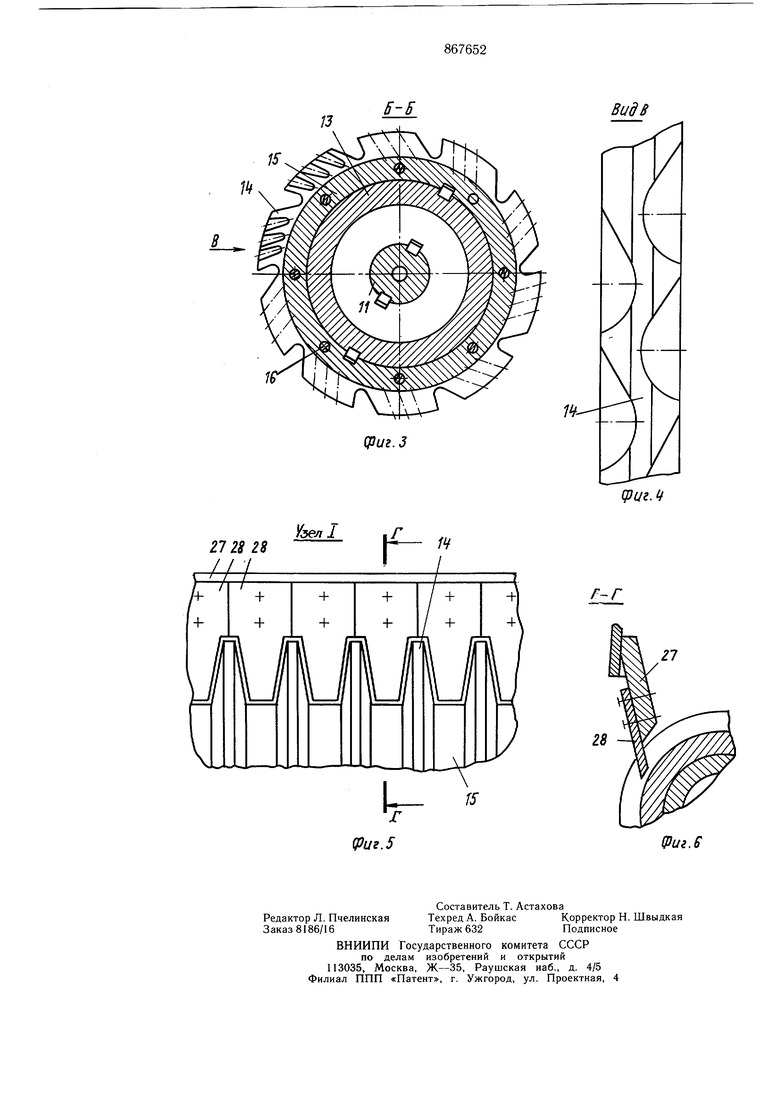

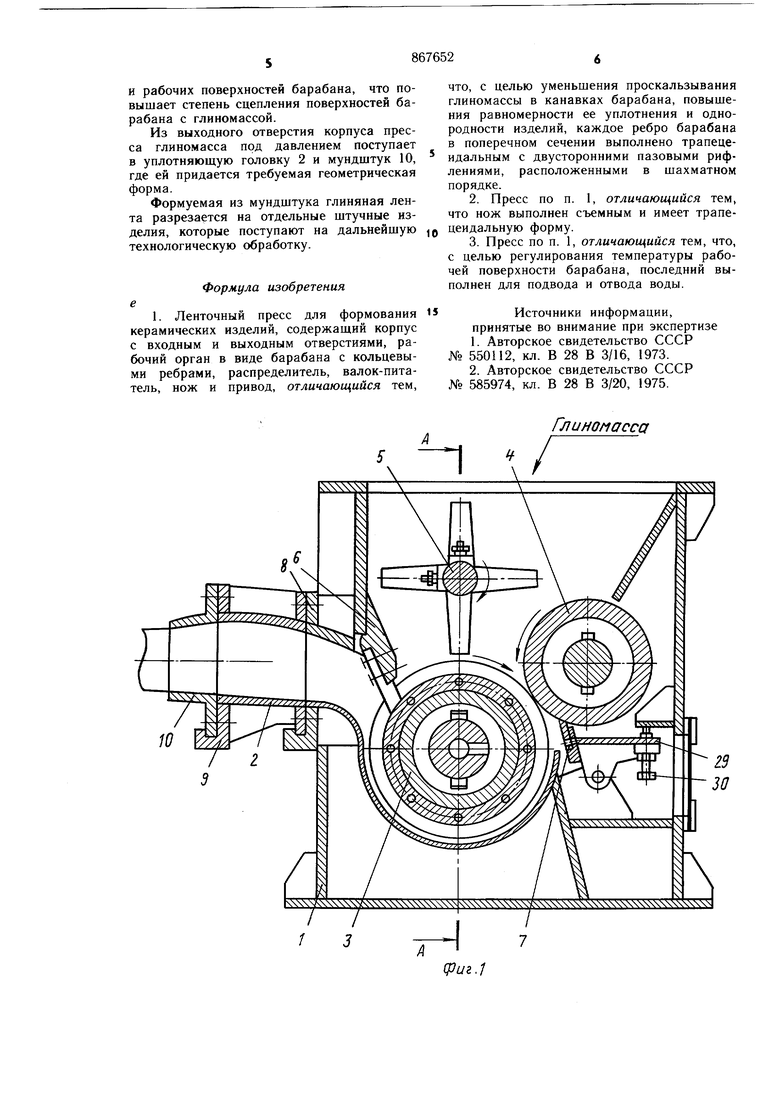

На фиг. 1 изображен предлагаемый ленточный пресс; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - узел I на фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 5.

Ленточный пресс для формования керамических изделий состоит из корпуса 1, головки 2, прессующего барабана 3, валкапитателя 4, распределителя 5, ножа-глиносъемника 6 и ножа 7. Корпус 1 пресса 1 имеет входное отверстие, куда подается формовочная глиномасса, выходное отверстие с фланцем 8 для крепления головки 2, посадочные места для установки опор валов прикатного барабана, распределительного вала, ножа-глиносъемника 6 и очистителя 7.

Головка 2 имеет зуб 9 для установки различных мундштуков 10, прикрепленных к фланцу головки и предназначенных для придания требуемой геометрической формы керамическим изделиям. Прессующий барабан 3 состоит из вала 11, установленного на двух опорах 12. На вал надет корпус 13, на котором монтируются попарно диски 14 большего диаметра и кольца 15 меньшего диаметра. Набор дисков и колец, стянутый шпильками 16, образует ребристый барабан с кольцевыми канавками. Боковые плоскости ребер барабана выполнены с уклоном. Ребра барабана по торцу имеют вырезы криволинейной конфигурации, а боковые плоскости ребер, между вырезами содержат криволинейные пазовые рифления, расположенные в шахматном порядке.

На конец вала 11 установлена звездочка 17, через которую придается вращение валу от привода, а также шестерня 18.Валок-питатель 4 состоит из вала 19, установленного на двух опорах 20. На вал надет барабан 21. На одном конце вала смонтирована шестерня 22, входящая в зацепление с шестерней 18 прессующего барабана. На противоположном конце вала 19 смонтирована шестерня 23.

Распределитель 5 установлен на двух опорах 24. На валу смонтированы поворотные лопатки 25. На конце вала установлена шестерня 26, которая входит в зацепление с шестерней 23 валка-питателя.

Распределитель 5 расположен в горловине входной части корпуса пресса. Прессующий барабан и валок питатель расположены друг относительно друга так, что между ними имеется зазор (1-2 мм).

Нож представляет собой поперечину 27, которая крепится к корпусу пресса 1 с закрепленными на ней съемными пластинами 28 входящими в канавки прессующего барабана 3. Очиститель 7 крепится к шарнирно закрепленной в корпусе пресса раме 29 и обеспечивает очистку барабана 21 от налипшей на него глиномассы.

Болтами 30 регулируется положение рамы с очистителем 7 относительно образующей барабана.

Ленточный пресс для формования керамических изделий работает следующим образом.

От привода через звездочку 17 приводится во вращение вал И, несущий на себе прессующий барабан 3. Смонтированная на валу 11 шестерня 18 передает вращение шестерне 22, укрепленной на валу 19 валка-питателя 4, и тем самым приводит его во вращение, направленное навстречу вращению прессующего барабана. Аналогично через шестерни 23 и 26 вращение передается от барабана распределителю 5.

Подготовленную формовочную глиномассу подают во входное отверстие корпуса пресса. Лопатками распределителя масса равномерно распределяется в приемной части пресса. Далее глиномасса попадает на гладкую поверхность валка-питателя и ребристую поверхность барабана.

Вращающиеся навстречу друг другу валок-питатель и распределитель захватывают попавшую на них глиномассу, а валокпитатель вдавливает глиномассу в канавки барабана, дополнительно уплотняя и прикатывая ее по всей длине кольцевых канавок. Вследствие того, что боковые плоскости ребер 14 барабана выполнены с уклоном, глиномасса без излищних сопротивлений проникает на дно канавки, что обеспечивает ее полное и плотное заполнение. Заполненные канавки барабана переносят глиномассу к выходному отверстию пресса. По мере приближения к выходному отверстию степень уплотнения глиномассы в канавках увеличивается. Возврату глиномассы препятствуют пазовые рифления, выполненные на боковых поверхностях ребер. Глиномасса заполняет пазы и создает улучшенное сцепление с рабочими поверхностями канавок.

В выходной части корпуса пресса установлен нож, пластины которого входят в кольцевые канавки прессующего барабана. Прессующий барабан, вращаясь, подает глиномассу из канавок и направляют ее поток в выходное отверстие пресса. В момент извлечения глиномассы из канавок из-за того, что пазовые криволинейные рифления имеют выход на торец ребра, глиномасса полностью извлекается из каждой канавки барабана.

Во время работы пресса производят охлаждение либо нагрев барабана. В качестве охлаждающего либо нагревающего агента применяется холодная либо нагретая вода. Воду вводят в каналы через отверстия для подвода и отводят через отверстия для отвода воды. Этнм достигается выравнивание температуры глиномассы

и рабочих поверхностей барабана, что повышает степень сцепления поверхностей барабана с глиномассой.

Из выходного отверстия корпуса пресса глиномасса под давлением поступает в уплотняющую головку 2 и мундштук 10, где ей придается требуемая геометрическая форма.

Формуемая из мундштука глиняная лента разрезается на отдельные штучные изделия, которые поступают на дальнейшую технологическую обработку.

Формула изобретения е

. Ленточный пресс для формования керамических изделий, содержащий корпус с входным и выходным отверстиями, рабочий орган в виде барабана с кольцевыми ребрами, распределитель, валок-питатель, нож и привод, отличающийся тем.

что, с целью уменьшения проскальзывания глиномассы в канавках барабана, повышения равномерности ее уплотнения и однородности изделий, каждое ребро барабана в поперечном сечении выполнено трапецеидальным с двусторонними пазовыми рифлениями, расположенными в шахматном порядке.

2.Пресс по п. 1, отличающийся тем, что нож выполнен съемным и имеет трапецеидальную форму.

3.Пресс по п. 1, отличающийся тем, что, с целью регулирования температуры рабочей поверхности барабана, последний выполнен для подвода и отвода воды.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 550112, кл. В 28 В 3/16, 1973.

2.Авторское свидетельство СССР № 585974, кл. В 28 В 3/20, 1975.

Глиномасса

сриг.1

i

oo

«N4

nj

:з &

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточный пресс для формования керамических изделий | 1981 |

|

SU961958A1 |

| Пресс роторный ленточный | 1990 |

|

SU1760977A3 |

| Ленточный пресс для изготовления керамических изделий | 1975 |

|

SU585974A1 |

| Ленточный пресс для изготовления керамических изделий | 1978 |

|

SU738883A1 |

| Ленточный пресс | 1980 |

|

SU937148A1 |

| Ленточный пресс для формования пластичных масс | 1982 |

|

SU1080970A1 |

| САМОХОДНАЯ УСТАНОВКА БАЙРАММУРАДОВА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2057641C1 |

| Ленточный пресс для формования керамической массы | 1980 |

|

SU1033331A1 |

| Ленточный пресс для формования изделий из пластичных масс | 1988 |

|

SU1604622A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ЛИЦЕВЫХ КЕРАМИЧЕСКИХ СТЕНОВЫХ МАТЕРИАЛОВ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ | 2000 |

|

RU2170172C1 |

Авторы

Даты

1981-09-30—Публикация

1979-12-07—Подача