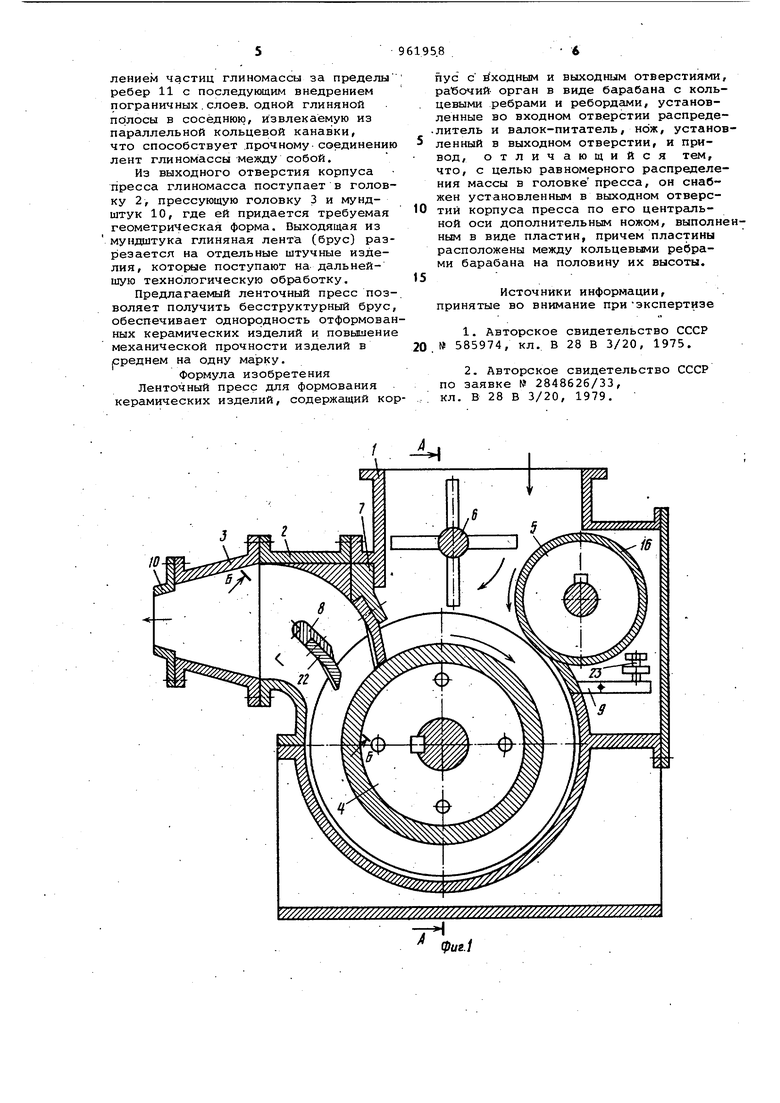

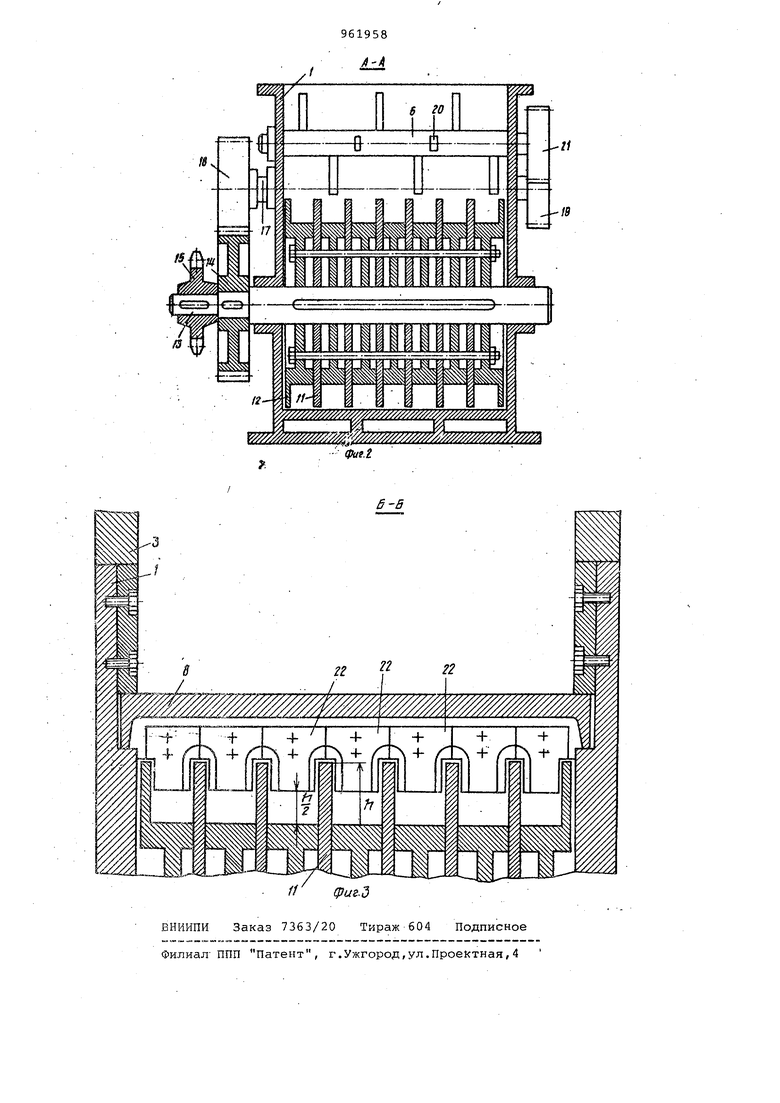

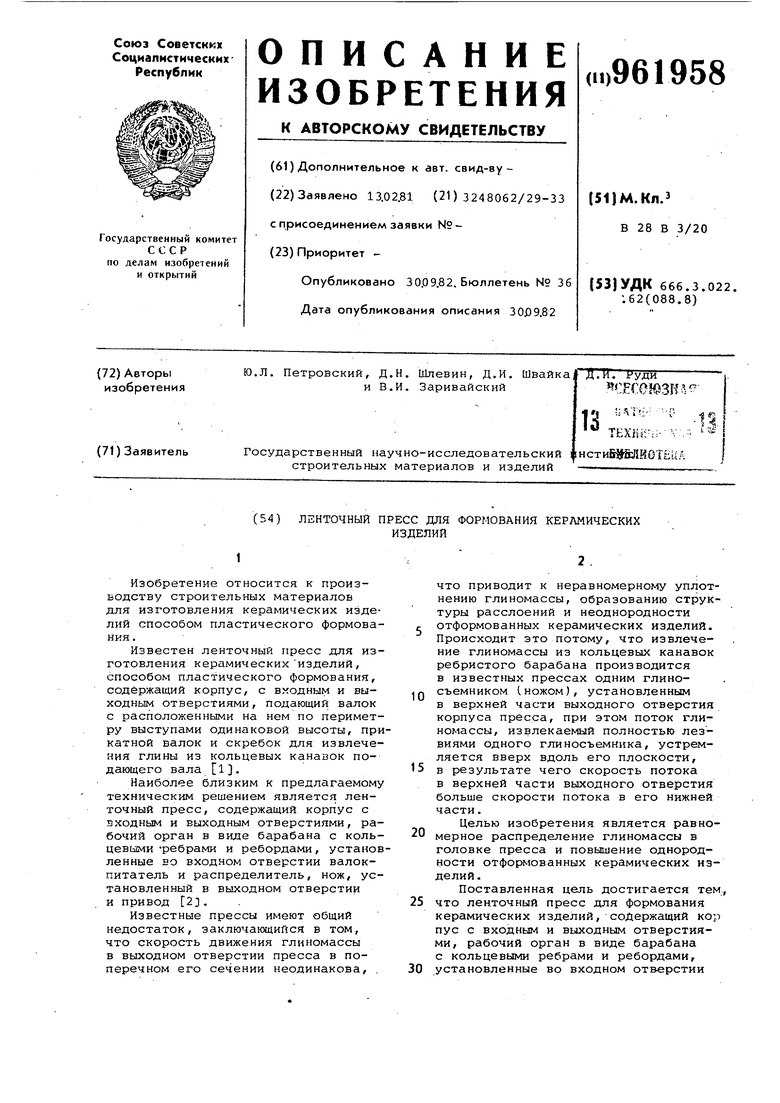

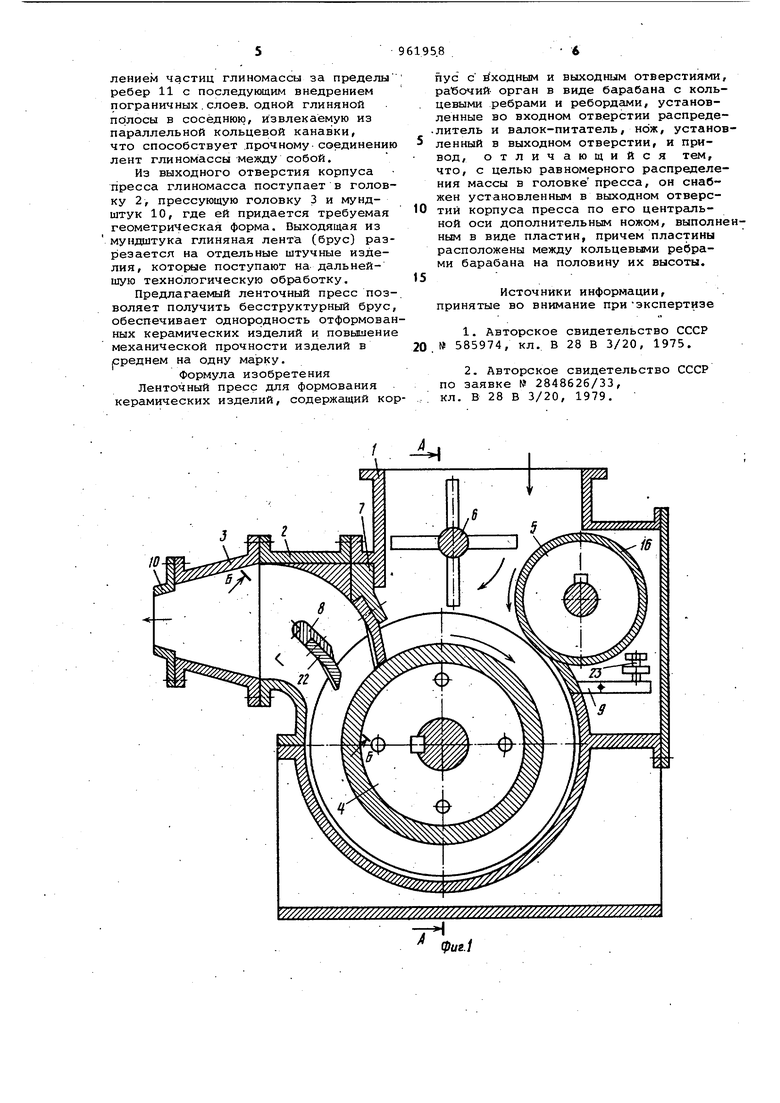

распределитель и валок-питатель, но установленный в выходном отверстии, и привод, снабжен установленным в выходном отверстии корпуса пресса по его центральной оси дополнительным ножом, выполненным в виде-пластин, причем пластины расположены между кольцевыми ребрами барабана на половину их высоты. На фигЛ изображен ленточный пресс, разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1. Ленточный пресс для формования керамических изделий содержит корпус 1, головку 2, прессующую голоЬку 3, прессующий барабан 4, валокпитатель 5, распределитель 6,.нож глиносъемник 7, дополнительный нож 8, очистительный нож 9 и мундштук 10. Корпус 1 пресса имеет входное отверстие, куда подается формовочная глиномасса, выходное отверстие, образованное головкой 2, имеющей фланец для крепления прессующей головки 3,. посадочные места для установки опор валов прессукадего бараба 4, распределителя б, глиносъемника 7 и очистительного ножа 9. Головка 2 выполнена с пазами на .боковых стенках, в которые входят концы дополнительного ножа 8, флане для крепления к корпусу 1 и фланец для крепления прессующей головки 3. Рабочий орган выполнен в виде пресс ющего барабана 4 с кольцевыми ребра ми 11 и ребордами 12, установленног на валу 13. На валу установлена так же шестерня 14 и звездочка 15, соед ненная с приводом (условно не показан). Валок-питатель 5 выполнен в ви де барабана 16, установленного на валу 17, на одном конце которого см тирована шестерня 18, входящая.в за цепление с шестерней 14, а на друго конце смонтирована шестерня 19. Рас пределитель 6 выполнен в виде смонт рованных на валу распределительных лопаток 20, на одном конце вала рас пределителя 6 смонтирована шестерня 21, входящая в зацепление с шестерней 19. Ножи-глиносъемники 7 и 8 выполнены в виде пластин 22, которы введены в канавки прессующего бараб на наполовину их глубины.Нож 9 очис титёльный шарнирно установлен на корпусе пресса и обеспечивает очист ку валка-питателя 5 от налипшей на него глиномассы. Болтами 23 регулируется положение лезвия ножа относи тельно валка-питателя. Ленточный пресс для формования керамических изделий работает следующим образом. От привода через звездочку 15 приводится во вращение вал 13 прессующего барабана 4. Смонтированная на валу 13 шестерня 14 придает вращение шестерне 18, закрепленной на вау 17 валка-питателя 5, и тем самым приводит- его во вращение, направленное навстречу вргодению прессующего барабана 4. Аналогично через шестерни 19 и 21 вращение передается от валка-питателя распределителю 6. Приготовленную формовочную глиномассу подают во йходное отверстие корпуса .пресса. Лопагками 20 распределителя 6 масса равномерно распределяется в приемной части корпуса пресса над прессующим барабаном 4. Вращающиеся навстречу друг другу валок-питатель 5 и прессующий барабан 4 захватывают попавшую на них глиномассу, а валок-питатель вдавливает глиномассу в кольцевые канавки прессующего барабана. Заполненные глиномассой кольцевые канавки прессующего барабана переносят глиномассу к выходному отверстию пресса-. По мере приближения к выходному отверстию степень уплотнения глиномассы в канавках прессующего барабана увеличивается. В выходном отверстии корпуса пресса имеющийсяверхний глиносъемник и установленный в средней части выходного отверстия нижний глиносъемник весут на себе съемные пластины, которые входят в кольцевые канавки прессующего барабана. Прессующий барабан, вращаясь подает запрессованную в канавках барабана глиномассу на пластины ГJ|инocъeмникoв. Пластины 22 дополнительного глиносъемника 8, введен-ные в кольцевые канавки на полглубины --- (h - полная глубина кольцевой канавки) извлекают из кольцевых канавок прессующего барабана половину глиномассы и направляют ее в выходное отверстие пресса в нижнюю его часть головки 2. Оставшуюся массу, прошедшую под пластинами глиносъемника 8, извлекают полностью из кольцевых канавок пластины глиносъемника 7, введенные в ка-. навку на полную ее глубину, и направляют глиномассу в верхнюю часть головки 2. Таким образом, установленный второй глиносъемник и взаимодействие его с верхним имеющимся глиносъемником обеспечивает равномерный выход глиняного бруса и однородность от- . формованных керамических изделий, при этом скорости в поперечном сечении выходного отв1ерстия выравнены. Извлекаемые из кольцевых канавок .прессующего барабана пластинами 22 глиносъемников 8 и 7 глиняные ленты соединяются между собой следующим образом. Каждая пластина 22 имеет на боковых вертикальных гранях выемки, что обеспечивает движение под давлением частиц глиномассы за пределы ребер 11 с последующим внедрением пограничных.слоев, одной глиняной в соседнюю, извлекаемую из параллельной кольцевой канавки, что способствует .прочному.соединению лент глиномассы между собой.

Из выходного отверстия корпуса пресса глиномасса поступает в головку 2, прессующую головку 3 и мундштук 10, где ей придается требуемая геометрическая форма. Выходящая из мундштука глиняная лента (брус) разрезается на отдельные штучные изделия, которые поступают на дальнейшую технологическую обработку.

Предлагаемый ленточный пресс позволяет получить бесструктурный брус, обеспечивает однородность отформованных керамических изделий и повышение механической прочности изделий в рреднем на одну марку.

Формула изобретения

Ленточный пресс для формования керамических изделий, содержащий корпус с йходным и выходным отверстиями, рабочий- орган в виде барабана с кольцевыми ребрами и ребордами, установленные во входном отверстии распределитель и валок-питатель, нож, установленный в выходном отверстии, и привод, отличающийся тем, что, с целью равномерного распределения массы в головке пресса, он снабжен установленным в выходном отверстий корпуса пресса по его центральной оси дополнительным ножом, выполненHtjM в виде пластин, причем пластины расположены между кольцевыми ребрами барабана на половину их высоты.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 20.№ 585974, кл. В 28 В 3/20, 1975.

2.Авторское свидетельство СССР по заявке № 2848626/33,

,: кл. В 28 В 3/20, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточный пресс формования керамических изделий | 1979 |

|

SU867652A1 |

| Ленточный пресс | 1980 |

|

SU937148A1 |

| САМОХОДНАЯ УСТАНОВКА БАЙРАММУРАДОВА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2057641C1 |

| Ленточный пресс для формования пластичных масс | 1982 |

|

SU1080970A1 |

| Ленточный пресс для изготовления керамических изделий | 1975 |

|

SU585974A1 |

| Пресс роторный ленточный | 1990 |

|

SU1760977A3 |

| Ленточный пресс для изготовления керамических изделий | 1978 |

|

SU738883A1 |

| ЛЕНТОЧНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2000 |

|

RU2193482C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ОБЛИЦОВОЧНОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ТАКИМ СПОСОБОМ | 2011 |

|

RU2456154C1 |

| Головка ленточного пресса | 1983 |

|

SU1135651A1 |

Авторы

Даты

1982-09-30—Публикация

1981-02-13—Подача