СЛ С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесностружечных плит | 1990 |

|

SU1782752A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1998 |

|

RU2140351C1 |

| Способ изготовления древесностружечных плит | 1990 |

|

SU1782754A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ С ДВУХСТОРОННЕЙ ОБЛИЦОВКОЙ | 1994 |

|

RU2048289C1 |

| Способ изготовления древесно-стружечных плит | 1987 |

|

SU1440729A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БИОСТОЙКИХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2486053C2 |

| СПОСОБ ИСПЫТАНИЯ СВЯЗУЮЩЕГО | 2010 |

|

RU2441222C1 |

| Способ изготовления композиционной фанеры | 1989 |

|

SU1761468A1 |

| Способ изготовления древесностружечных плит | 1982 |

|

SU1027051A1 |

СПОСОБ ПОЛУЧЕНИЯ АТМОСФЕРОСТОЙКИХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ, включающий осмоление древесных частиц, формование стружечнсиго пакета, прессование, термическую обработку и кондиционирование плит, о т л ичающийся тем, что, с целью повышения производительности и атмосферостойкости, термическую обработку плит осуществляют в среде насыщенного пара при давлении 0,20,8 МПа и продолжительности 5-30 мин.

: :о :о

3

:л

Изобретение относится к деревообрабатывающей промышленности и, в частности, к способам получения древесностружечных плит.

Известен способ получения древесностружечных плит путем о,бработки древесных 1астиц фёнолоформальдегидной смолой и модификатором }.

Недостаток способа в том, что полученн ле плиты не обладают формоустойчивостью в условиях повышенной влажности

Известен также способ получения атмосферостойких древесностружечных плит, включанадий осмоление древесных частиц, форуювание стружечного пакета, прессование, тepмичecкiта обработку .плит и их кондиционированиеС21.

Однако термическая обработка древесностружечннх плит осуществляется в потоке горячего воздуха в течение 4-6 ч, что снижает производительност а также не обеспечивается необходимая водостойкость плит в условиях переменной влажности и действия воды TiS. атмосферостойкость 1,-..

Цель изобретения - повышение производительности и атмосферостойкости плит.

Цель достигается тем, что термическую обработку плит осуществляют в среде насыщенного пара при давле-. НИИ 0,2-0,8 МПа и продолжительности 5-30 мин.

Действие такой термической .обрагботки складывается из .эффектов термического и гидролитического воздействия пара, а вследствие , его более высокой проникающей способности по сравнению с горячим воздухом прогрев плит происходит быстрее, что повышает производительность всей линии. В результате обработки паром древесностружечные плиты приобретают повышенную устойчивость.к дальнейшему .воздействию воды S счет более полного.отверждения, связующего, т.е. повышается атмосферостойкость древесностружечных плит.. Под действием кратковременной,по -орав-нению с обработкой плитн потоке горячего воздуха, гидролитической обработки древесные частицы ограниченно набухают по толщине.

Обработка плит насыщенным паром снижает пожароопасность процесса термической обработки, повышает значение показателя прочности при растяжении лерпендикулярно пов.ерхности и при статическом изгибе после

ускоренного старения - кипячения в воде в течение 2ч.

Древесностружечные плиты изготовляют плотностью 700 кг/м-, толщиной 16 мм. Осмоление древесных частиц осуществляют фенолоформальдегидной смолой марки СФЖ-3014, модифицированной раствором сернокислого алюминия в количестве 1 от массы абс. сухой смолы, формуют стружечный пакет и прессуют в горячем прессе по установленному режиму.

Термическую обработку плит осуществляют в камере, куда подают насыщенный пар при следующих режимах: давление 0,2 МПа,.. продолжительность пропаривания 5,10,30 мин;. давление 0,4 МПа, продолжительность пропарива ния 5,10,20,30 мин; давление 0,6 МПа продолжительность пропаривания. 5, 10,20,30 мин; давление 0,8 МПа, продолжительность пропаривания 5,10, 30 мин.

Термическую обработку контрольных плит осуществляют в камере в потоке воздуха при 160°С и продолжительности обработки 4ч.

После термической обработки плиты кондиционируют в течение 5 сут и подвергают испытаниям. Атмосферостойкость плит определяют после испытания на ускоренное старение (кипячение в.воде в течение 2 ч).

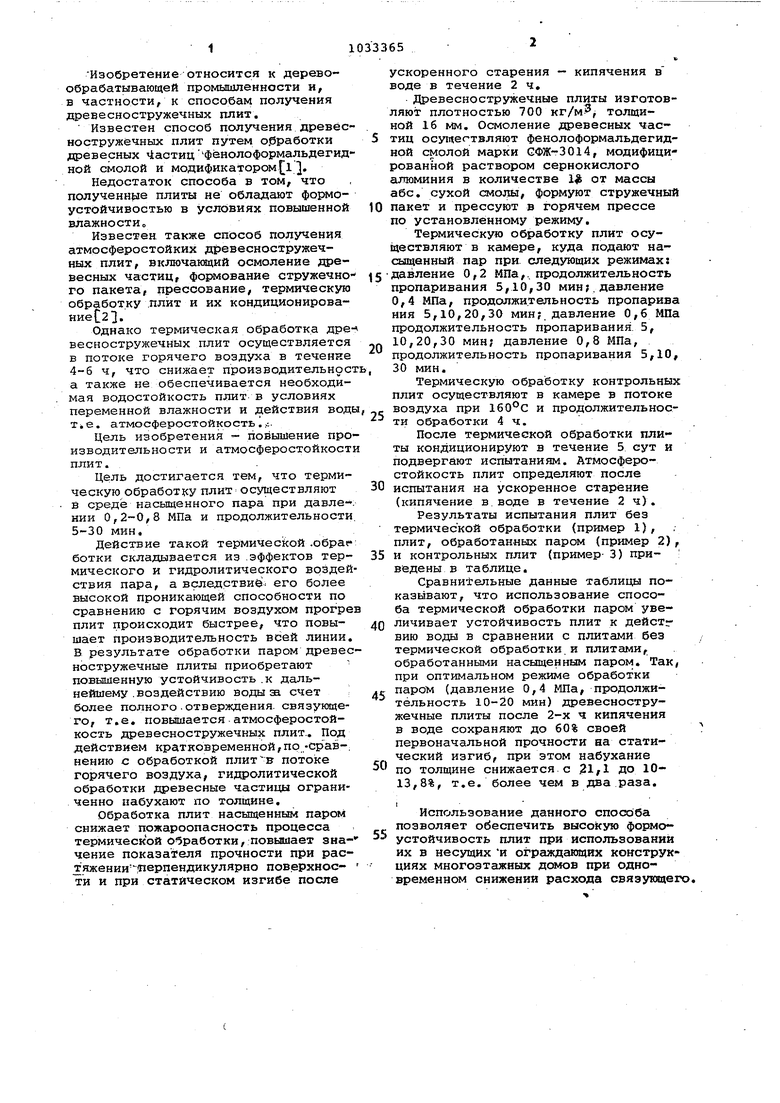

Результаты испытания плит без термической обработки (пример 1), плит, обработанных паром (пример 2), и контрольных плит (пример- 3) приведены в таблице.

СравниФельные данные таблицы показывают, что использование способа термической обработки паром увеличивает устойчивость плит к дейстг ВИЮ воды в сравнении с плитами без термической обработки,и плитами, обработанными насыщенным паром. Так, при оптимальном режиме обрабоогки паром (давление 0,4 МПа, продолжительность 10-20 мин) древесностружечные плиты после 2-х ч кипячения в воде сохраняют до 60% своей первоначальной прочности на статический изгиб, при этом набухание по толщине снижается с 21/1 до 1013,8%, т.е. более чем в два раза.

I

Использование данного способа позволяет обеспечить высокую формеустойчивость плит при использований их в несущих и ограждающих конструкциях многоэтажнЕах дсялов при одновременном снижении расхода свяэуняцег

9,3

0,85

17,4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Эльберт А.А«Водостойкость древесностружечных плит | |||

| М., Лесная, прсялышленпость , 1970, с.96 1(гфототип),. | |||

Авторы

Даты

1983-08-07—Публикация

1981-11-26—Подача