(О

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессмасса для изготовления древесностружечных плит | 1981 |

|

SU1047938A1 |

| Способ изготовления древесноволокнистых плит | 1989 |

|

SU1625700A1 |

| Древесная плита | 2022 |

|

RU2784506C1 |

| Способ изготовления древесностружечных плит | 1990 |

|

SU1782754A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2016 |

|

RU2633878C1 |

| Способ получения атмосферостойких древесностружечных плит | 1981 |

|

SU1033365A1 |

| Способ изготовления вибропоглощающих древесных плит | 1990 |

|

SU1784457A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2012486C1 |

| Способ изготовления древесностружечных плит | 1989 |

|

SU1759627A1 |

tss

м

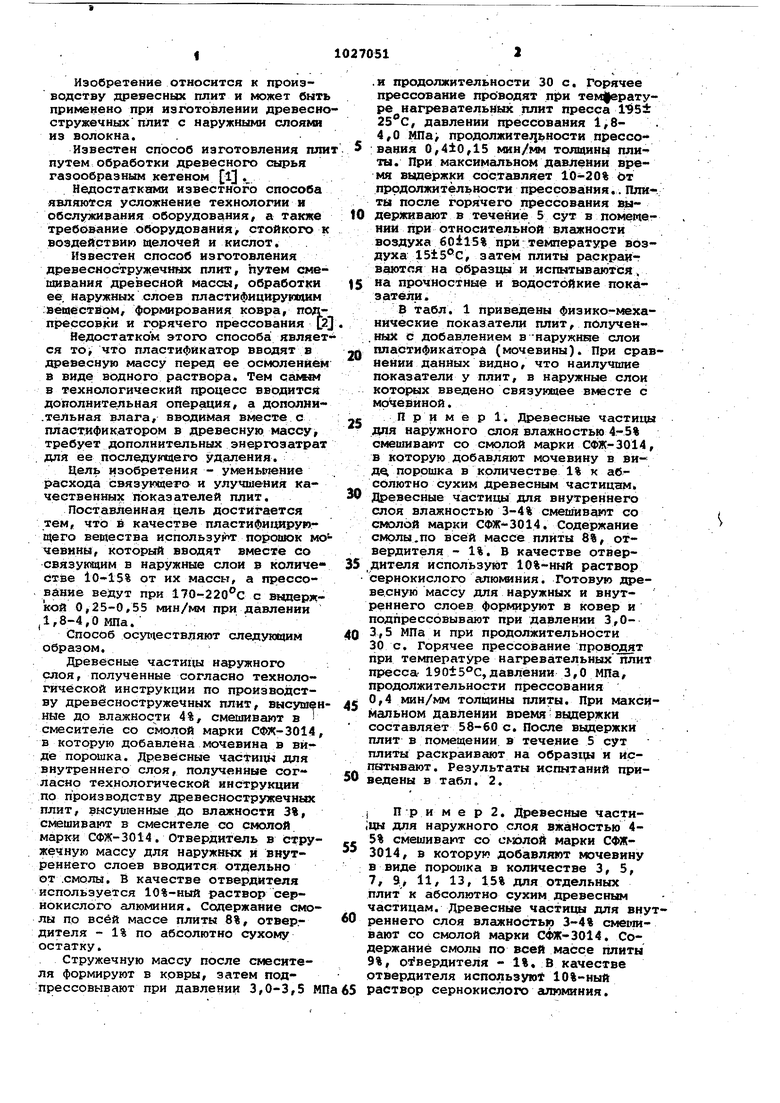

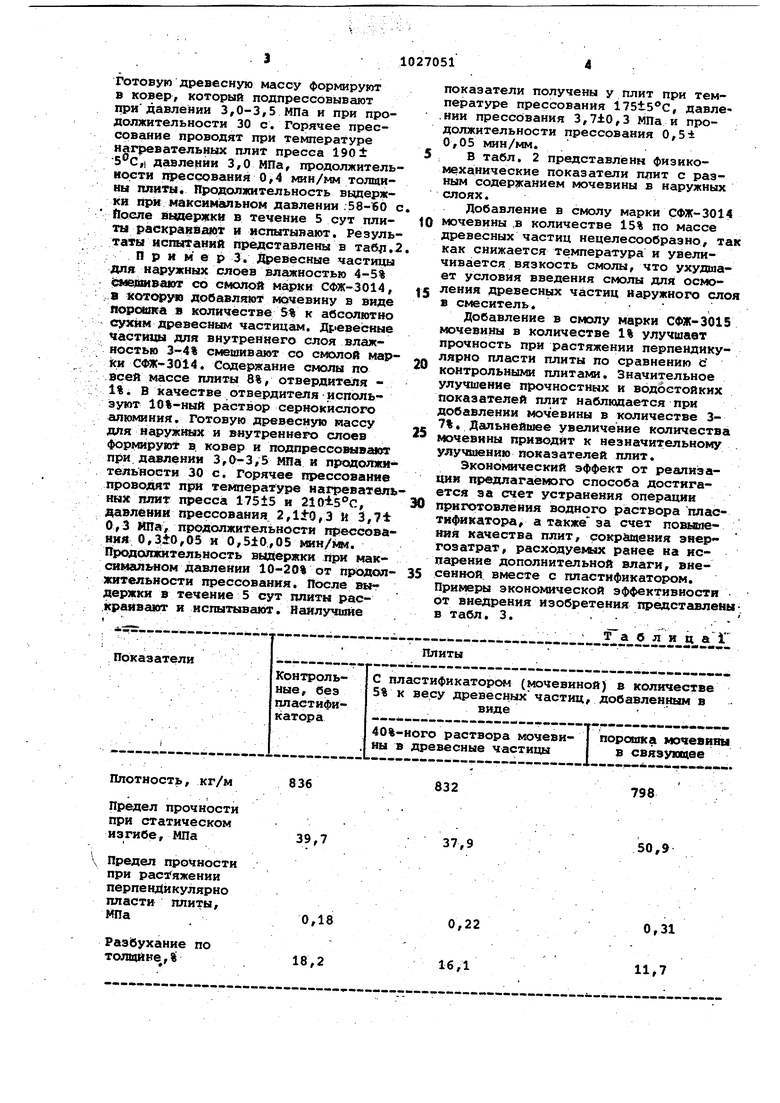

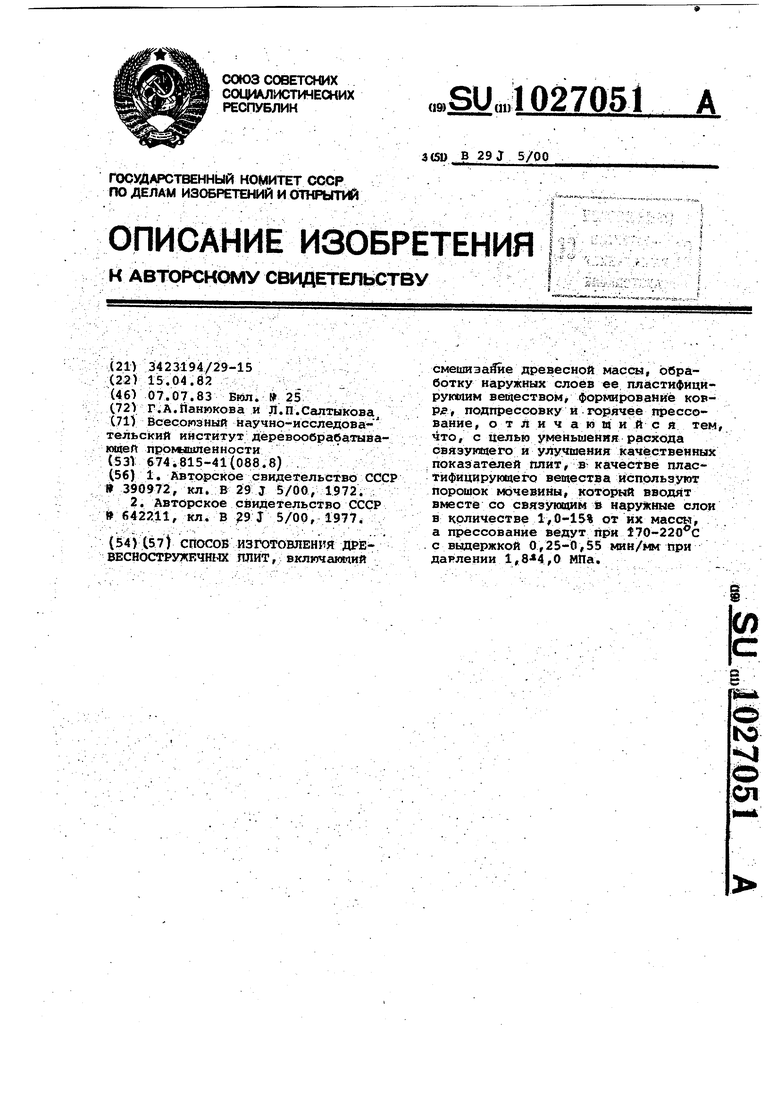

& ел Изобретение относится к производству древесных плит и может быт применено при изготовлении древесн стружечных плит с наружными слоями из волокна. Известен способ изготовления пл путем обработки древесного сырья газообразным кетеном l . Недостатками известного способа являются усложнение технологии и Обслуживания оборудования, а также требование оборудования, стойкого воздействию щелочей и кислот. . Известен способ изготовления древесностружечных плит, путем сме шивания древесной массы, обработки ее. наружных слоев пластифициру{а11Ц1м вецёством, формирования ковра, под прессовки и горячего прессования L Недостатком этого способа являе ся то что пластификатор вводят в дшевесную массу перед ее осмоленйа в виде водного раствора. Тем самым в технологический процесс вводится дополнительная операция, а дополни .тельная влага, вводимая вместе с пластификатором в древесную массу, требует дополнительных энергозатра для ее последуквдего удаления. Цель изобретения - уменьшение расхода связукедеро и улучшения качественных показателей плит. Поставленная цель достигается тем, что в качестве пластифицирующего вещества использу Т поропюк м чевины, который вводят вместе со связукадим в наружные слои в количе стве 10-15% от их массы, а прессование ведут при ilO-22Q°C с вндерж кой 0,25-0,55 мин/мм при давлении ,1,8-4,0 МПа. Способ осуществляют следующим образом. Древесные частицы наружного 9ЛОЯ, полученные согласно технологической инструкции по производству древесностружечных плит, высуше ные до влажности 4%, смеишвают в смесителе со смолой марки СФХ-3014 в которую добавлена мочевина в виде порошка. Древесные частшщ для внутреннего слоя, полученные согласно технологической инструкции по производству древесностружечных плит, высуи:енные до влажности 3%, смешивают в смесителе со смолой марки СФЖ-3014. Отвердитель в стружечную массу для наружных и внутреннего слоев вводится отдельно от .смолы. В качестве отвердителя используется 10%-ный раствор сернокислого алюминия. Содержание смолы по всей массе плиты 8%, отвер.дителя - 1% по абсолютно сухому остатку. Стружечную массу после смесителя формируют в ковры, затем подпрессовывают при давлении 3,0-3,5 М .к продолжительности 30 с. Горячее прессование проводят тем ратуре нагревательных плит пресса 195± 25с, давлении прессования 1,8- . 4,0 МПа; продолжите;|ьности прессо- :вания 0,410,15 VKH/VM толщины плиты. При максимальном давлении время выдержки составляет 10-20% ът продолжительности прессования.. Плиты после горячего прессования выдерживают в течение 5 сут в помепении при относительной влажности воздуха 60il5% при:температуре воздуха 15± 5 С, затем плиты раскраиваются на образцы и испытывают ся. на прочностные и водостойкие показатели. В табл. 1 приведены физико-механические показатели плит, пОлучен.ных с добавлением в наружные слои пластификатора (мочевины). При сравнении данных видно, что наилучшие показатели у плит, в наружные слои которых введено связующее вместе с мочевиной. Пример. частигхы для наружного слоя влажностью 4-5% смешивают со смолой марки СФЖ-3014, в которую добавляют мочевину в виде1 порошка в количестве 1% к абсолютно сухим древесным частицнм. ;| евесные частицы для внутреннего слоя влажностью 3-4% смешивают со смолой марки СФЖ-3014. Содержание смолы.по всей массе плиты 8%, отвердителя - 1%. В качестве отвердителя используют 10%-ный раствор сернокислого алюкмния. Готовую древесную массу для наружных и внутреннего слоев формируют в ковер и подпрессовывают при давлении 3,03,5 МПа и при продолжительности 30 с. Горячее прессование проводят при температуре нагревательных плит пресса- 190±5 С, давлении 3,0 МПа, продолжительности прессования 0,4 мин/мм толщины плиты. При максимальном давлении времявыдержки составляет 58-60 с. После выдержки плит в помещении в течение 5 сут плиты раскраивают на образ11ы и испытывают. Результаты испытаний приведены в табл. 2. j П -р и м е р 2. Древесные частицы для наружного слоя вжаиостью 45% смешивают со o ioлoй марки СФЖ3014, в которую добавляют мочевину в виде порошка в количестве 3, 5, 7, 9, 11, 13, 15% для отдельных плит к абсолютно сухим древесным частицам. Древесные частицы для внутреннего слоя влажностью 3-4% смешивают со смолой марки СФЖ-3014. Содержание смолы по всей массе плиты 9%, отвердителя - 1%, В качестве отвердителя используюФ 10%-ный раствор сернокислого алюминия. Готовую древесную массу формируют в ковер, который подпрессовывают при давлении 3,0-3,5 МПа и при продолжительности 30 с. Горячее прессование проводят при температуре нагревательных плит пресса 190± ,| давлении 3,0 МПа, продолжительности прессования О ;4 мин/мм толщины плиты. Продолжительность вьшержKft при максимальном давлении .58-60 с После в течение 5 сут плиты раскраивают и испытывают. Результаты испытаний представлены в Прим е р 3. )|ревесные частицы для наружных слоев влажностью 4-5% isMssat atn со смолой марки СФЖ-3014, а которую добавляют мр евину в виде Порошка в количестве 5 к абсолютно сухим древесным частицам. Древесные частицы для внутреннего слоя влажностью 3-4% смешивают со смолой марки СФЖ-3014. Содержание сгюлы по всей массе плиты 8%, отвердителя 1%. В качестве отвердителя используют 10%-ный раствор сернокислого алюминия. Готовую древесную пассу для наружных и внутреннего слоев формируют в ковер и подпрессовывают при. давлении 3,0-3,5 МПа и продолжи тельности 30 с. Горячее прессование проводят при температуре иагреватель ннх плит пресса 17515 и 210i-5 C, давлении прессования. 2,1±0,3 It 31,71 О,3 ИПа, продолжительности прессования 0,3±0,05 и 0,510,05 мин/мм. П родолжительность выдержки при максималыюм давлении 10-20% от продолжительности прессования. После выг держки в течение 5 сут плиты рас.краившп и испыты ваЮт. Наилучшие

Плотность, кг/м

836

Предел прочности при статическом

39,7 изгибе, Ща

Предел прочности при растяжении перпендикулярно пласти плиты, МПа

0,18

Разбухание по толщине, 18,2

832

798

37,9

50,9

0,31

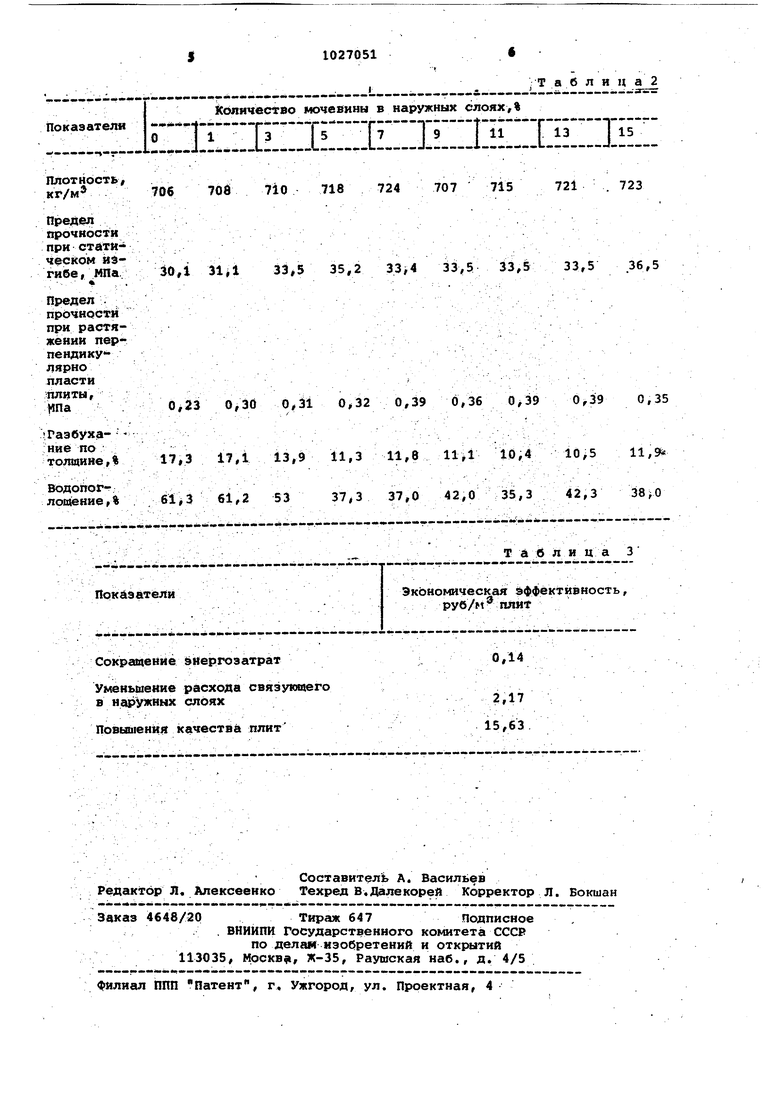

0,22 11,7 16,1 показатели получены у плит при температуре прессования 175±5°С, давлении прессования 3,7±0,3 МПа и продолжительности прессования 0,5-i 0,05 мин/мм. В табл. 2 представлены физикомеханические показатели плит с разным содер санием мочевины в наружных слоях. Добавление в смолу марки СФЖ-3014 мочевины ,в количестве 15% по массе древесных частиц нецелесообразно, так как снижается температура и увеличивается вязкость смолы, что ухудшает условия введения смолы для осмоления древесных частиц наружного слоя в смеситель. Добавление в смолу марки СФЖ-3015 мочевины в количестве 1% улучшает прочность при растяжении перпендикулярно пласти плиты по сравнению с контрольными плитами. Значительное улучшение прочностных и водостойких показателей плит наблюдается при добавлении мочевины в количестве 37%, Дальнейшее увеличение количества мочевины приводит к незначительному . улучшению показателей плит. Зконокшческий эффект от реализации предлагаемого способа достигается за счет устранения операции приготовления водного раствора пластификатора, а также за счет повышения качества плит, сокращения энер гозатрат, расходуемых ранее на испарение дополнительной влаги, внесенной вместе с пластификатором. Примеры экономической эффективности от внедрения изобретения представленыв табл. 3. . блиц а Г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления древесно-стружечных плит | 1977 |

|

SU642211A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1983-07-07—Публикация

1982-04-15—Подача