Изобретение относится к черной эталлургии и может быть использовано при выплавке ниэкоуглеродистой стали в печах с кислой футеровкой. Известен способ выплавки низкоуглеродистой стали в печи с кислой 5 футеровкой,включающий загрузку шихты, расплавление, доводку и обеспечивающий восстановление кремния в пределах 0,14-0,18% (способ выплавки с частичным восстановлением кремния и )0 не менее 0,18% (способ выплавки ста- . ли с полным восстановлением i кремния или пассивный процесс) fl и 2j.

Недостатками способа выплавки стали с частичным восстановлением 5 кремния являются высокая степень загрязненности металла неметаллическими включениями, пониженные механические свойства изделий из него и их высокий брак,-д

Недостатком способа выплавки стали с полным восстановлением кремния является невозможность, получения с помощью него низкоуглеродистой стали (с содержанием углерода менее 0,25%),-, так как после достижения указанного предела содержания углерода восстановленный кремний начинает интенсивно окисляться, загрязняя металл мелкодисперсными включениями кремнеземистого стекла.30

Известен способ выплавки стали в печах с кислой футеровкой, включающий раскисление в печи ферротитаном с последующим восстановительным периодом, раскисление в ковше ферро- 35 марганцем и алюминием с целью получения углеродистой легированной ста-ли с содержанием кремния в узком интервале 0,20-0,40 вес.% f3 .

Наиболее близким к изобретению 40 по.технической сущности и достигаемому результату является способ выплавки низкоуглеродистой стали в печах с кислой футеровкой, включающий расплавление шихты, кипение и рафи- jc нирование металла с перегревом расплава на 100-200°С выше температуры его плавления, периодические присадки железной и марганцевой руд и известняки, раскисление селикомарганцем и ферросилицием по достижении заданного содержания углерода 4 . Недостатки известного способа высокий расход кремнесодержащих феросплавов, низкая стойкость футеровки из-за повышенных присадок руды и -55 известняка, взаимодействующих с нею, озможность загрязнения металла экзогенными неметаллическими включениями ри разрушении наварки откосов кисой печи.60

Целью изобретения является повыение качества выплавляемого металла стойкости футеровки печи.

Указанная цель достигается тем, то согласно способу,включающему 5

расплавление шихты, кипение и рафинирование металла с перегревом расплава на 100-200 С вьпле температуры его плавления, в период кипения расплав последовательно обрабатывают карбонатами щелочных металлов и смесью порошков хемогениой шунгитовой породы и марганца, вводимой в металл в струе кислорода или сжатого воздуха.

Карбонаты щелочных металлов вводя в расплав в количестве 2-12% от веса печного шлака за одну продувку.

Карбонаты щелочных металлов вводят в расплав в виде поташа и без(водной кальцинированной соды, взятых в соотношении (30-33):(67-70) соответственно.

Смесь хемогенной шунгитовой породы и марганца вводят в расплав после достиже-ния заданного содержания углерода в нем в соотношении (50-60) : (40-50) соответственно при расходе шунгитового порошка 4,5-20,5 кг/1 стали.

Ввод карбонатов щелочных металлов разлагающихся в жидком металле по реакции

МеО + СО2 f

МеСО,

обеспечивает разжижение вязкого кислого шлака ассимилируемыми им окислами, что способствует увеличению массопереноса кислорода через него и интенсифицирует процесс окисления углерода.

Выделяющийся при диссоциации карбонатов углекислый газ также способствует окислению углерода по реакции

2 COf

С + СОКроме того, отсутствует взаимодействие окислов щелочных металлов с футеровкой кислой печи, что благоприятно сказывается на ее стойкости.

Введение их в расплав менее 2% от веса печного шлака не оказывает значительного влияния на вязкость шлака и процесс окисления углерода.

Увеличение расхода карбонатов щелочных металлов свыше 12% от веса печного шлака приводит к сильному его разжижению, резкому увеличению скорости окисления углерода, что может привести к выбросам металла на печи, а также к повышенному износу ее футеровки.

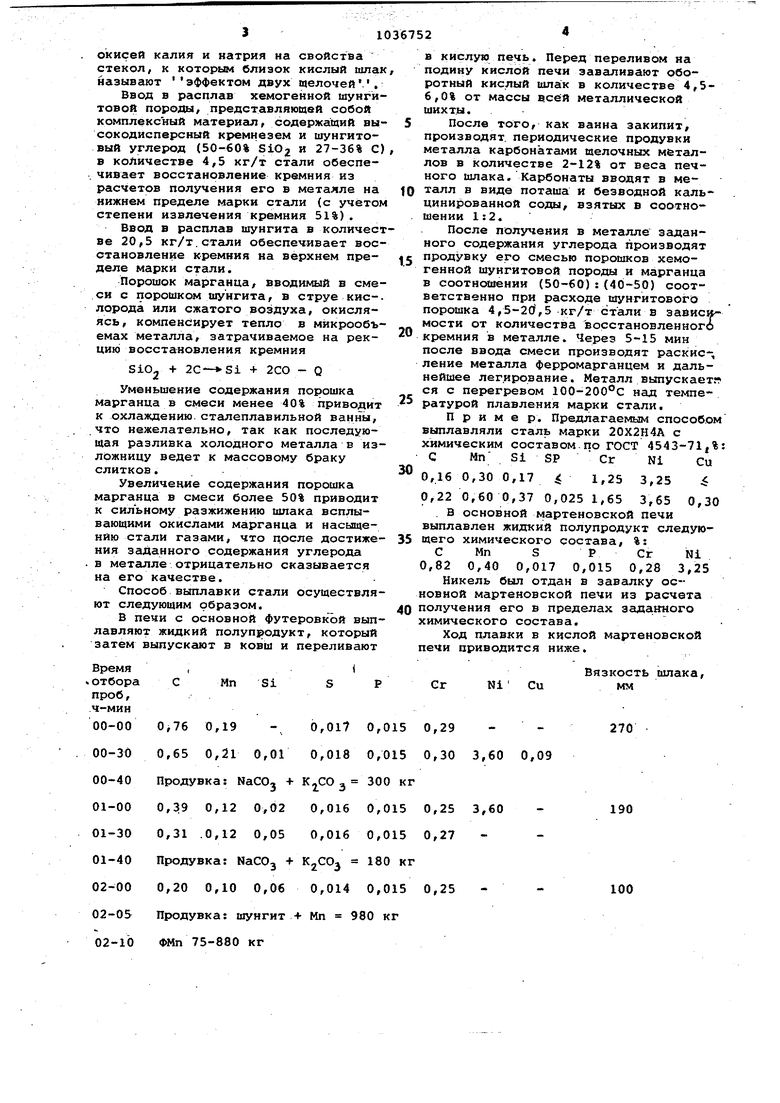

Совместное введение в шлак окисей калия и натрия, которые образуются п-ри диссоциации поташа и бегводной кальцинированной соды, взятых в соотношении 1:2, сильнее влияет на свойства шлака, чем введение равного количества каждого из указанных компонентов в отдельности. Положительное влияние совместного введения окисей калия и натрия на свойства стекол, к которым близок кислый шлак называют эффектом двух щелочей . Ввод в расплав хемогенной шунгитовой породы, представляющей собой комплексный материал, содержащий высокодисперсный кремнезем и шунгитовый углерод (50-60% SiO2 и 27-36% С в количестве 4,5 кг/т стали обеспечивает восстановление кремния из расчетов получения его в металле на нижнем пределе марки стали (с учётом степени извлечения кремния 51%). Ввод в расплав шунгита в количест ве 20,5 кг/т.стали обеспечивает восстановление кремния на верхнем пределе марки стали. Порошок марганца, вводимый в сме .си с порошком шунгита, в струе кислорода или сжатого воздуха, окисляясь, компенсирует тепло в мйкрообъемах металла, затрачиваемое на рекцик) восстановления кремния SiO + + 2СО - Q Уменьшение содержания порошка марганца в смеси менее 40% приводит к охлаждению.сталеплавильной ванны, что нежелательно, так как последующая разливка холодного металла в из ложницу ведет к массовому браку слитков. . Увеличение содержания порошка марганца в смеси более 50% приводит к сильному разжижению шлака всплывающими окислами марганца и насыщению стали газами, что после достиже ния заданного содержания углерода в метёшле отрицательно сказывается на его качестве. Способ выплавки стали осуществля ют следующим образом. В печи с основной футеровкой вып лавляют жидкий полупродукт, который затем выпускают в ковш и переливают Время , .отбора С Мп проб, .ч-мин 0,017 0,015 00-00 0,76 0,19

00-30 0,65 0,21 0,01 0,018 0,015 0,30 3,60 0,09 00-40 Продувка: NaCO + 300 кг

0,39 0,12 0,02 0,016 0,015 0,25 3,60

01-00

01-30 0,31 .0,12 0,05 0,016 0,015 0,27 01-40 Продувка: NaCOj + 180 кг

0,20 0,10 0,06 0,014 0,015 0,25

02-00

02-05 Продувка: + Мп 980 кг 02-10 ФМп 75-880 кг

190

100 в кислую . Перед переливом на подину кислой печи заваливают оборотный кислый шлак в количестве 4,56,0% от массы есей металлической шихт.ы. . . После того, как ванна закипит, производят, периодические продувки металла карбонатами щелочных металлов в количестве 2-12% от веса печного шлака. Карбонаты вводят в металл в виде поташа и безводной кальцинированной соды, взятых в соотношении 1:2. После получения в металле заданного содержания углерода производят продувку его смесью порошков хемогенной шуигитовой породы и марганца в соотношении (50-60):(40-50) соответственно при расходе шунгитового порошка 4,5-2,5 кг/т стали в зависимости от количества восстановленного кремния в металле. Через 5-15 мин после ввода смеси производят раскис-, ление металла ферромарганцем и дальнейшее лег.ирование. Металл BtfliycKaeT.- ся с перегревом 100-200°С над температурой плавления марки стали. Пример. Предлагаемым способом выплавляли сталь марки 20Х2Н4А с химическим составом по ГОСТ 4543-71|%: С Мп Si SP Сг N1 0,16 0,30 0,17 1,25 3,25 0,22 0,60 0,37 0,025 1,65 3,65 0,30 . В основной мартеновской печи выплавлен жидкий полупродукт следующего химического состава, %: С Мп S Р Сг N1 0,82 0,40 0,017 0,015 0,28 3,25 Никель был отдан в завалку основной мартеновской печи из расчета получения его в пределах заданного химического состава. Ход плавки в кислой мартеновской печи приводится ниже. Вязкость шлака, Ni Си мм 0,29

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1982 |

|

SU1033551A1 |

| Способ выплавки стали | 1980 |

|

SU956569A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА И ПОКОВОК | 2005 |

|

RU2280083C1 |

| Способ выплавки стали в кислой мартеновской печи | 1981 |

|

SU1006495A1 |

| Способ выплавки стали в мартеновской печи | 1982 |

|

SU1070177A1 |

| Способ получения крупных слитков из низкоуглеродистой стали | 1982 |

|

SU1191472A1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1097682A1 |

| Способ выплавки стали дуплекс-процессом | 1982 |

|

SU1038367A1 |

| Способ выплавки низкоуглеродистых медьсодержащих высокохромистых сталей | 1981 |

|

SU956574A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 2021 |

|

RU2760903C1 |

1. СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В ПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ, включающий расплавление шихты, кипение и рафинирование металла с перегревом расплава на 100200°С выше температуры его плавления, отличающийся тем, что. с целью повышения качества выплавляемого металла: и стойкости футеровки печи, в период кипения расплав последовательно обрабатывают карбонатами щелочных металлов и смесью порошков хемогенной шунгитовой породы и марганца, вводимой в металл в струе кислорода или сжатого воздуха. 2.Способ поп. 1, отличающий с я тем, что карбонаты щелочных металлов вводят в расплав в количе.стве 2-12% от веса печного шлака за одну продувку. 3.Способ по пп. 1 и 2, от л ичающийся тем, что карбонаты щелочных металлов вводятв расплав в виде поташа и безводной кальцинированной соды, взятых в соотношении

| J | |||

| Трубин К.Г | |||

| и Ойкс Г.Н | |||

| Металлургия стали | |||

| М./ Металлургия, 1970, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Теория процессов производства стали | |||

| М., Металлургиздат, 1963, с | |||

| Коллекторный альтернатор многофазного тока с переменным числом периодов при постоянном числе оборотов | 1921 |

|

SU599A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и др | |||

| Современные проблемы создания высококачественных сталей и уменьшение отходов в черной металлургии | |||

| Тезисы докл | |||

| Всесоюзн.:научн-техн | |||

| конф | |||

| М., МИСИС, 1981, ч | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

Авторы

Даты

1983-08-23—Публикация

1982-02-25—Подача