оо 00

00

о

VI Изобретение относится к черной металлургии и может быть испольэова .но на предприятиях металлургической и машиностроительной промышленности при выплавке высококачественной ста ли . Известен способ выплавки стали дуплекс-процессом (основная - кисла мартеновские печи), включающий рафи нирование жидкой заготовки от серы и фосфора в основной-мартеновской печи, выпуск полупродукта в ковш, перелив в кислую мартеновскую печь и дальнейшую доводку в ней металла до заданного химического состава i Недостатком данного способа явля ется низкая его производительность вследствие длительности процессов рафинирования (особенно десульфурации) в основной мартеновской печи. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ выплавки стали дуплекс-процессомУ включающий выплавку полупродукта в одном металлургическом агрегате, выпуск полупродукта с содержанием углерода выше среднемарочного в ков заливку его в другой агрегат и доводку в нем металла до заданного состава. Полупродукт в процессе выпуска обрабатывают смесью карбида кальция с алюминием 2, Недостатками известного способа являются относительно невысокое Качество получаемой стали, что проявляется в ее, повышенной флокеночувствительности, и относительно высокое содержание серы. Причиной появления этих негативных .свойств является увеличение продолжительнос ти перепада неактивного состояния металла после его перелива в сталеплавильный агрегат для доводки,что обусловлено высокой степенью раскис ления полупродукта алюминием. Цель изобретения - улучшение качестна стали за счет снижения флокеночувствительности и повышения степени десульфурации. Поставленная цель достигается тем, что согласно способу выплавки стали дуплекс-процессом, включающему выплавку полупродукта в одном металлургическом агрегате, вьтуск полупродукта с содержанием углерода выше среднемарочного в ковш, заливку его в другой агрегат и доводку в нем металла до заданного состава, перед выпуском полупродукта обрабатывают печной шлак смесью известняка силикокальция и природного бишофита в соотношении 1: (0,65-0,26) : (0,02 0,01 в количестве 4-10 кг/т жидкого металла, а выпуск полупродукта производят при содержании углерода на 0,65-0,75% выше среднемарочного. После обработки печного шлака его сливают в , а затем, на шлак выпускают полупродукт. Совместное введение в печной шлак смеси известняка и силикокальция обеспечивает резкое возрастание его десульфурирующей способност вследствие уменьшения в нем закиси железа и интенсивного его перемешивания за счет реакции разложения известняка СаСО, :г; САО + СО2, t, что оказывает особенно благоприятное воздействие на процесс перехода серы из металла в шлак, когда температура металла достаточно высока, т.е. перед выпуском полупродукта. Введение в смесь для обработки печного шлака природного бишофита, содержащего MgCj 95-97%, СаС2 0,91,8%, KCf 0,3-0,7%, увеличивает скорость разложения известняка, что способствует быстрому формированию высокоактивного гомогенного- шлака. Кроме того, выделяющийся при диссоциации MgCi магний связывает серу в прочное соединение MgS. Обработка печного шлака смесью известняка, силикокальция и природного бишофита в количестве менее 4 кг/т жидкого металла не обеспечивает требуемой степени десульфурации полупродукта. Обработка печного шлака смесью известняка, силикокальция и природно: го бишофита в количестве более 10 кг/т жидкого металла приводит к снижению температуры шлака, что отрицательно сказывается на его реакционной способности. Увеличение в сотношении количества силикокальция свыше 0,65 приводит к перераскислению полупродукта, что увеличивает продолжительность мертвого стояния после перелива полупродукта в сталеплавильный агрегат для дальнейшей доводки. Уменьшение в соотношении количества силикокальция менее 0,26 приводит к недостаточной раскисленности печного шлака, что отрицательно сказывается на его десульфурирующей способности. .Изменение в соотношении количеству бишофита в ту или иную сторону, приводит к замедлению скорости разложения известняка. Выпуск, полупродукта при содержании углерода меньшим того, что на0,&5% выше среднемарочного, отрицательно сказьшается на процессе десульфурации подупродукта, так как мезкду содержанием углерода и серы в металле существует определенная связь в виде (%С) (.%S) 0-,011. Выпуск полупродукта при содержании большем того, что на 0,75% выше среднемарочного, приводит к увеличению продолжительности периода доводки полупродукта после перелива егов сталеплавильный агрегат.

Способ осуществляют следующим образом.

При достижении содержания углерода в полупродукте на 0,75% выше среднемарочного производят обработку печного шлака .смесью известняка силикокальция и природного бишофита в соотношении 1: (О,65-0,26) : 0,020,01) в количестве 4-10 кг/т жидкого металла, бишофит вводят в смесь в виде гранул или предварительно наносят на поверхность известняка.

После выдержки полупродукта под шлаком в течение 10-20 мин производят выпуск шлака через шлаковую

летку в ковш, а затем производят выпуск полупродукта.

Полупродукт выпускают с содержанием углерода на 0,65-0,75% выше среднемарочного. После наполнения

сталеразливочного ковша металлом производят выдержку полупродукта в течение 3-5 мин, а затем перелив его всталеплавильный агрегат- для дальнейшей доводки.

1П р.и м е р. Предлагаемым способом выплавляют сталь марки 38ХНЗМФА с химическим составом по ГОСТу 4543-71. Выплавку производят дуплекс-процессом: основная-кислая

мартеновские печи ет« остью 100 т.

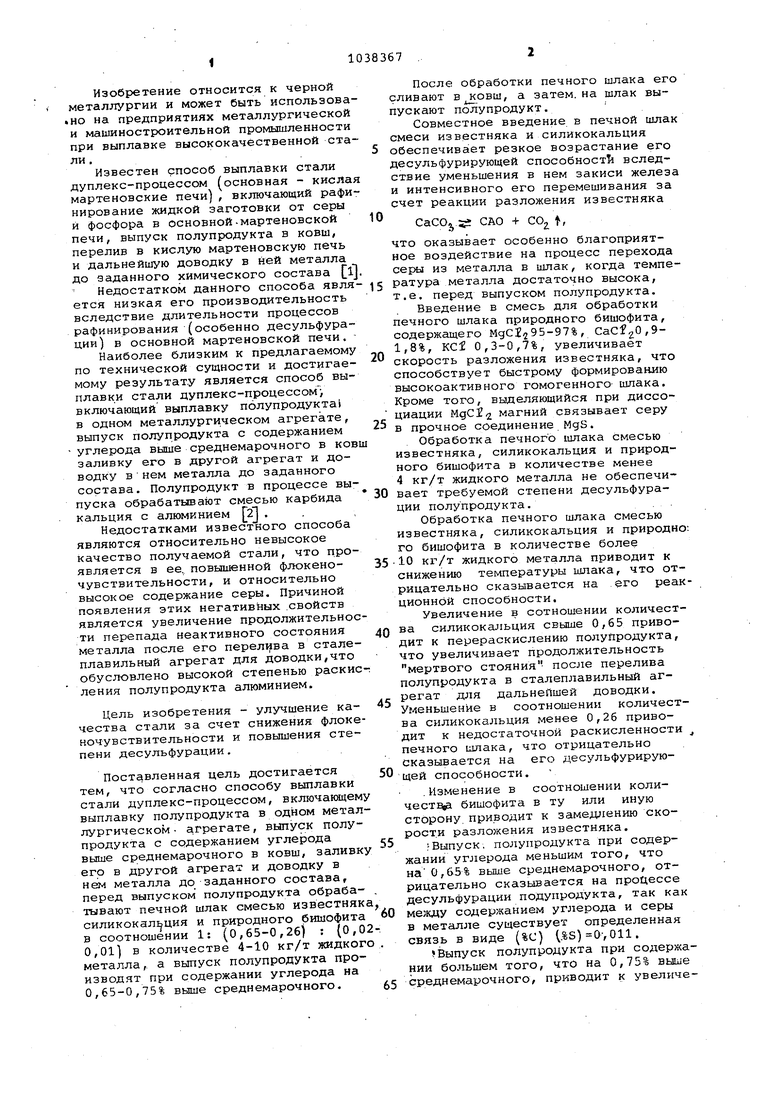

Ход плавки В- основной печи показан в табл. 1.

Т и б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки низкоуглеродистой стали в печи с кислой футеровкой | 1982 |

|

SU1036752A1 |

| Способ выплавки стали | 1983 |

|

SU1122707A1 |

| Способ обработки мазута перед вдуванием в плавильную печь | 1983 |

|

SU1148874A1 |

| Способ выплавки стали в мартеновской печи | 1982 |

|

SU1070177A1 |

| Способ выплавки стали в кислой мартеновской печи | 1981 |

|

SU1006495A1 |

| Способ выплавки стали | 1982 |

|

SU1033551A1 |

| Желоб для перелива жидкого металла | 1981 |

|

SU1018979A1 |

| Шлакообразующая смесь | 1982 |

|

SU1046296A1 |

| Способ выплавки стали | 1980 |

|

SU956569A1 |

| Способ выплавки стали | 1982 |

|

SU1092185A1 |

1. СПОСОБ ВЬЯ1 ЛАВКИ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ, включающий выплавку полупродукта в одном металлургическом агрегате, выпуск полупродукта с содержанием углерода выше среднемарочного в ковш, заливку его в .другой агрегат и доводку в нем металла до заданного состава, о т 1Л и чающий с я тем, что, с целью улучшения качества стали за счет снижения флокеночувствительности и повышения степени десульфурации, перёд выпуском полупродукта обрабатывают печной шлак смесью известняка, силикокальция и природного бИ511офита в соотношении 1:

1ч 1ч 30 200 2 15 2 20

После выдержки полупродукта в течение 5 мин производят его пере.лив в кислую мартеновскую печь, где доводят до заданного состава марки стали.

Окончательный химсостав стали, %: С 0,36; МП 0,34; Si 0,26;

S 0,08; Р 0,011; Сг 1,02; N1 3,04; .МО 0,42; V 0,13.

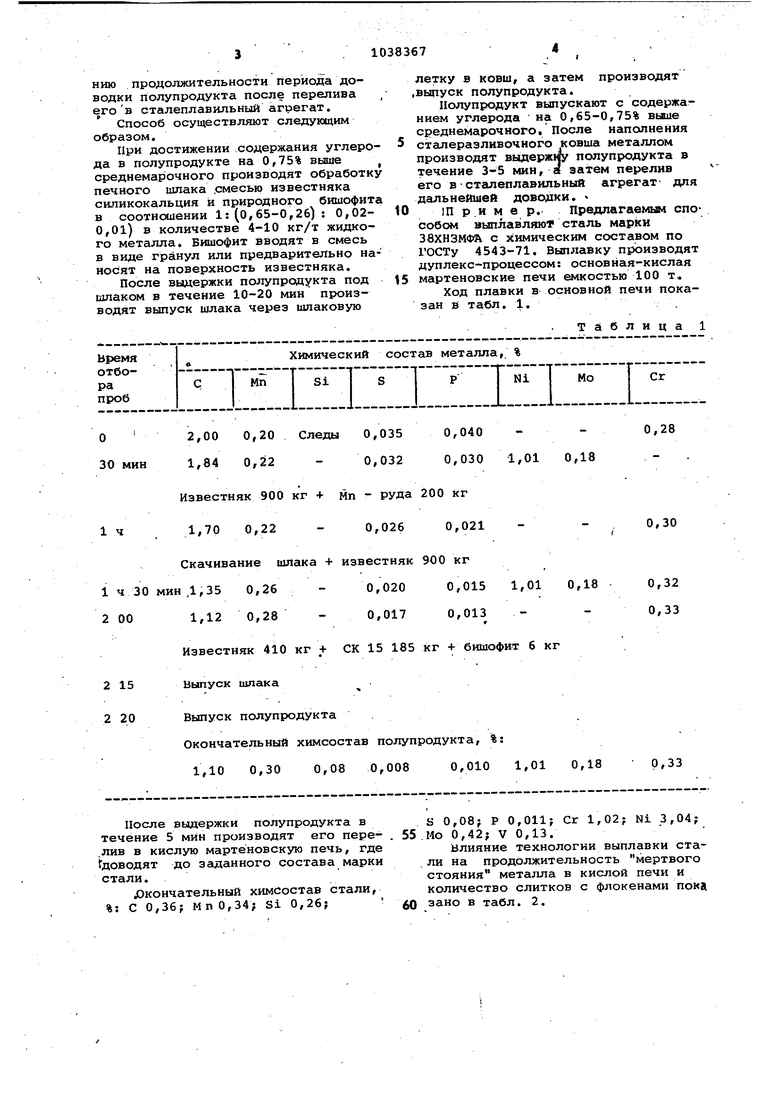

Влияние технологии выплавки ста. ли на продолжительность мертвого

стояния металла в кислой печи и

количество слитков с флокенами пока

зано в табл. 2. Известняк 900 кг + Мп - РУДа 200 кг 1,70 0,22 - 0,026 0,021 - - 0,30 Скачивание шлака + известняк 900 кг ,1,35 0,26 - 0,020 0,015 1,01 0,18 0,32 1,12 0,28 - 0,017 0,013 - - 0,33 Известняк 410 кг + СК 15 185 кг + бишофит 6 кг Выпуск ишака ,ч Выпуск полупродукта Окончательный химсостав полупродукта, %: 1,10 0,30 0,08 0,008 0,010 1,01 0,18 0,33 Ожидаемый экономический эффект от использования изобретения заключается в сокращении общего времени выплавки стали дуплекс-процессом

Таблица 2 на 0,25 ч при средней часовой проиэводительности печей 8,85 т/ч,количествё плавок дуплекс-процессом равном 415,средней стоимости стали 200 р/т.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Трубин К.Г., Ойкс Г.Н | |||

| МетаЯ лургия стали | |||

| М., Металлургия, 1970, с | |||

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU289A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 1972 |

|

SU413199A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-30—Публикация

1982-06-23—Подача