(54)СОСТАВ ДЛЯ БОРОМАРГАНЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав обмазки для комплексного насыщения стальных изделий | 1982 |

|

SU1062305A1 |

| Состав обмазки для боровольфрамирования стальных деталей | 1978 |

|

SU722998A1 |

| Состав для силицирования стальных изделий | 1982 |

|

SU1033572A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU953001A1 |

| Состав для борирования в обмазках стальных изделий | 1979 |

|

SU870498A1 |

| Состав для бороцирконирования стальных деталей | 1978 |

|

SU685717A1 |

| Состав для боромеднения стальных деталей | 1983 |

|

SU1145052A1 |

| Состав для боромеднения стальных деталей | 1978 |

|

SU685716A1 |

| Состав для диффузионного насыщения | 1979 |

|

SU872597A1 |

| Состав для борирования в обмазках | 1989 |

|

SU1673637A1 |

Изобретение относится к химико-термической обработке и может быть применено в качестве насьпдающей среды для диффузионного боромарганцирования стальных изделий.

Известен состав l для борирования, содержащий следующие компоненты , % :

Карбид бора 45-60 Борный ангидрид 2-10 Фтористый натрий 5-10 Железная окалина 25-40 Данный состав позволяет проводить насыщение из обмазок в условиях печного нагрева.

Недостатком состава является его относительно высокая хрупкость и низкая пластичность борированных слоев.

Наиболее близким техническим решением к предлагаемому является состав 2 содержащий следующие компоненты, %;

Борная кислота 10-12 Железо26-29

Ферромарганец 19-22 Карбид бора 15-18 Борный ангидрид 10-12Окись кремния Остальное Известный состав позволяет проводить насыщение из обмазок в условиях печного нагрева, Лрисутствие в составе ферромарганца позволяет по10лучать борированные слои повышенной пластичности вследствие легирования боРИДОВ железа марганцем.

He ocтaткoм известного состава явtsляется относительно низкая скорость формирования боромарганцированных диффузионных слоев, так как известный комплекс компонентов в отсутствии газргенерирующего активатора не обес20печивает достаточную интенсивность образования активных атомов.

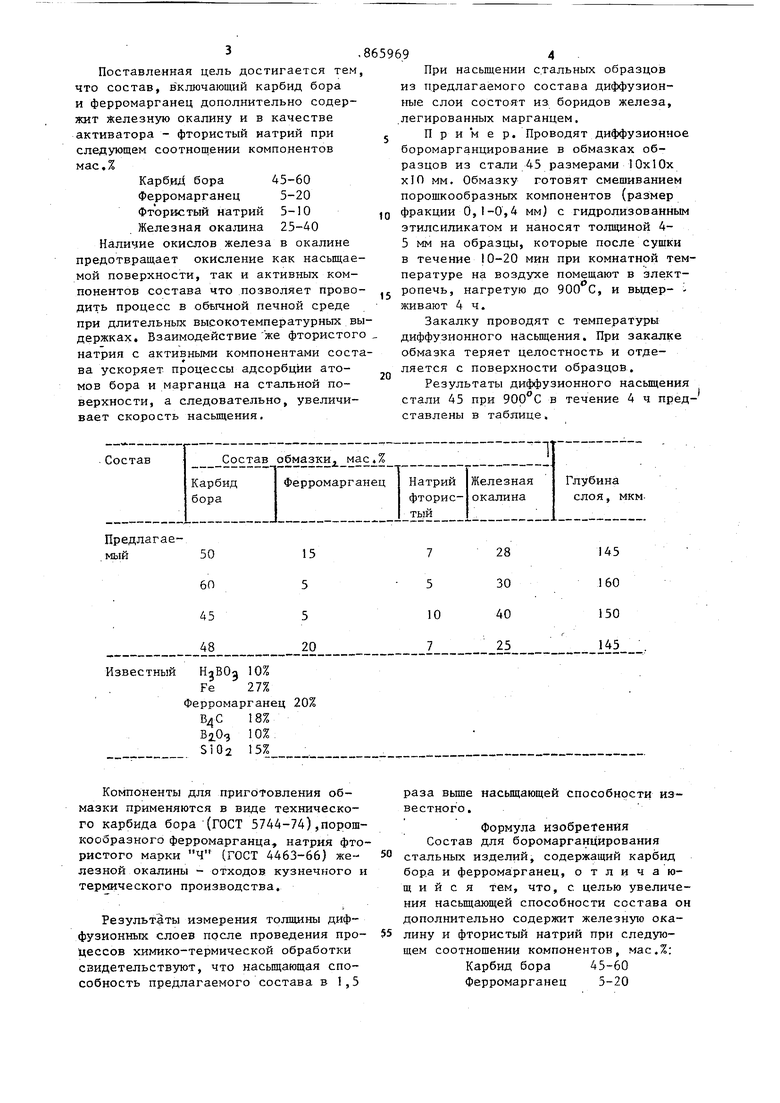

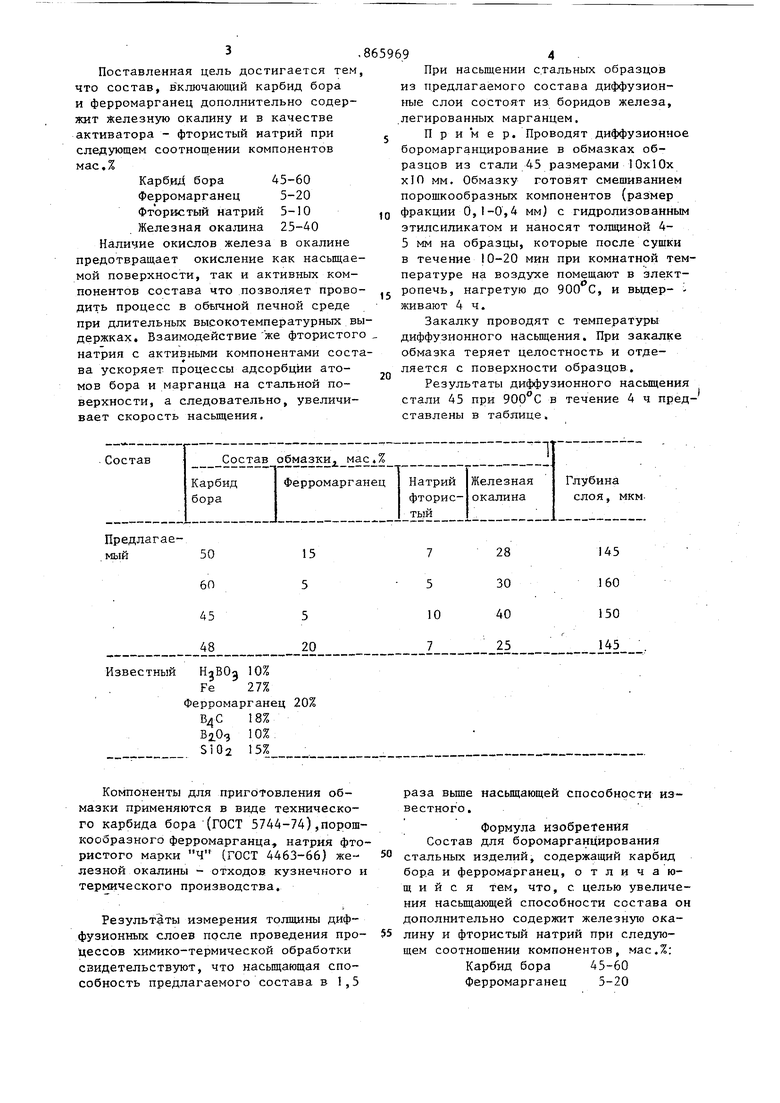

Цель изобретения - увеличение насыщающей способности состава. 3 Поставленная цель достигается тем что состав, выключающий карбид бора и ферромарганец дополнительно содержит Железную окалину и в качестве активатора - фтористый натрий при следующем соотнощении компонентов мас.% КарбиД бора 45-60 Ферромарганец 5-20 Фтористый натрий 5-10 Железная окалина 25-40 Наличие окислов железа в окалине предотвращает окисление как насьпцае мой поверхности, так и активных компонентов состава что позволяет прово дить процесс в обьгчной печной среде при длительных высокотемпературных в держках. Взаимодействиеже фтористог натрия с активнь1ми компонентами сост ва ускоряет процессы адсорбции атомов бора и марганца на стальной поверхности, а следовательно, увеличивает скорость насыщения.

10% Fe 27% Ферромарганец 20% В4С 18% BiO 10% SiOa 15%

Компоненты для приготовления обмазки применяются в виде технического карбида бора (гост 5744-74),порошкообразного ферромарганца, натрия фтористого марки Ч (ГОСТ 4463-66) железной окалины - отходов кузнечного и термического производства.

Результаты измерения толщины диффузионных слоев после проведения процессов химико-термической обработки свидетельствуют, что насьпцающая способность предлагаемого состава в 1,5

раза вьше насьщающей способности известного.

Формула изобретения Состав для боромарганцирования стальных изделий, содержащий карбид бора и ферромарганец, отличающийся Тем, что, с целью увеличения насьщающей способности состава он дополнительно содержит железную окалину и фтористый натрий при следующем соотношении компонентов, мас.%: Карбид бора 45-60 Ферромарганец 5-20 9 При насьщении стальных образцов из предлагаемого состава диффузионные слои состоят из боридов железа, легированных марганцем, П р им е р. Проводят диффузионное боромарганцирование в обмазках образцов из стали 45 размерами ЮхЮх хЮ мм. Обмазку готовят смешиванием порошкообразных компонентов (размер фракции 0,1-0,4 мм) с гидролизоваНным этилсиликатом и наносят толщиной 45 мм на образцы, которые после сушки в течение |0-20 мин при комнатной температуре на воздухе помещают в электропечь, нагретую до 900 С, и выдер- живают 4ч. Закалку проводят с температуры диффузионного насьпцения. При закалке обмазка теряет целостность и отделяется с поверхности образцов. Результаты диффузионного насыщения стали 45 при 900С в течение 4 ч представлены в таблице, 5 Фтористый натрий 5-10 Железная окалина 25-40 Источники информации, принятые во внимание при экспертизе 865969 I, Авторское свидетельство СССР W 619544, кл. С 23 С 9/04 1976. 2. Авторское св1вдетельство СССР 5 528350, кл. С 23 С 9/04, 1974.

Авторы

Даты

1981-09-23—Публикация

1979-11-29—Подача