(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для силицирования стальных изделий | 1983 |

|

SU1138432A1 |

| Состав для силицирования стальных изделий | 1983 |

|

SU1129267A1 |

| Состав для силицирования стальных изделий | 1982 |

|

SU1033572A1 |

| Состав для хромосилицирования стальных деталей | 1978 |

|

SU735659A1 |

| Состав для вольфрамосилицирования стальных изделий | 1978 |

|

SU737498A1 |

| Состав для боромеднения стальных деталей | 1978 |

|

SU685716A1 |

| Состав для бороцирконирования стальных деталей | 1978 |

|

SU685717A1 |

| Состав для ванадирования стальных изделий | 1978 |

|

SU737500A1 |

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

| Состав для боромарганцирования стальных изделий | 1979 |

|

SU865969A1 |

СОСТАВ ДЛЯ СИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, содержащий: карбид кремния, фтористый натрий, железную окалину, отличающийся тем, что, с целью снижения пористости обрабатываемых изделий, он дополнительно содержит сульфат цинка при следующем соотношении компонентов, мас,%: Карбид кремния 50-65 Фтористый натрий 5-10 Сульфат цинка 4-10 Железная окалина Остальное

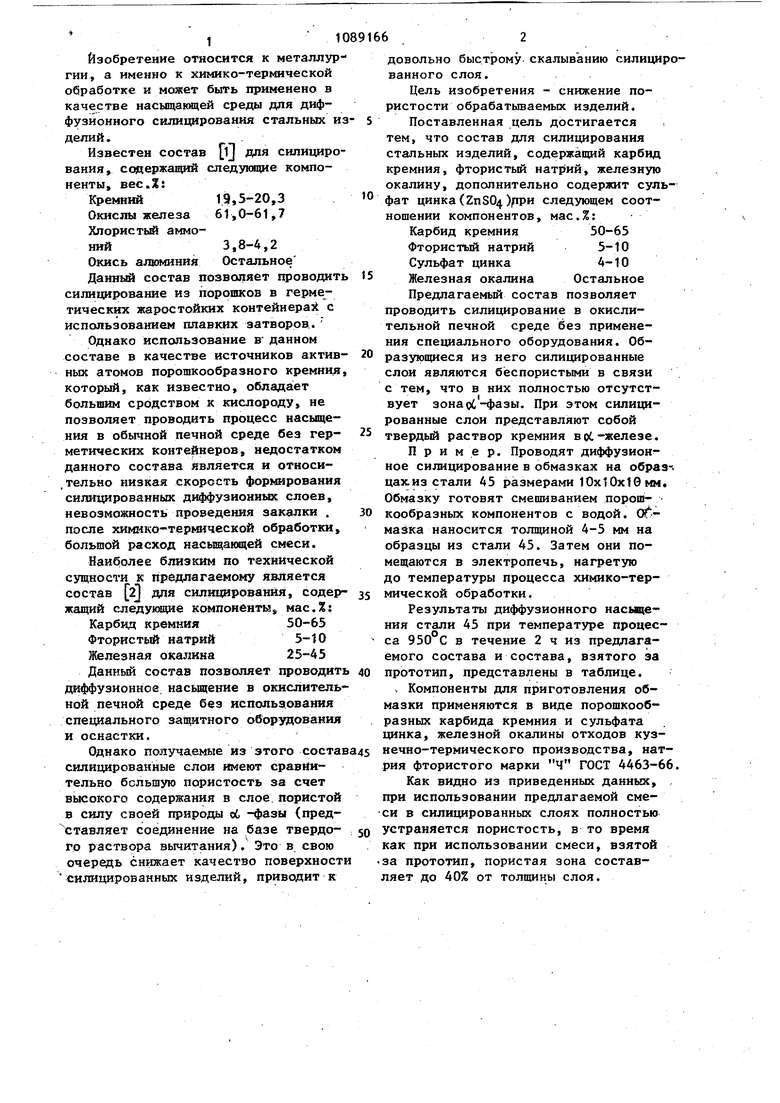

00 X)

35 35 11 Изобретение относится к металлур гии, а именно к химико-термической обработке и может быть применено в качестве насьпцающей среды для диффузионного силицирования стальных и делий , Известен состав l для сили1Д1ро вания, содержащий следукицие компоненты, вес Л: 19,5-20,3 Кремний 61,0-61,7 Окислы железа Хлористый аммоний3,8-4,2 Окись алюминия Остальное Данный состав позволяет проводит силицирование из порошков в герметических жаростойких контейнера с использованием плавких затворов.. Однако использование в- данном составе в качестве источников актив ных атомов порошкообразного кремния который, как известно, обладает большим сродством к кислороду, не позволяет проводить процесс насыщения в обычной печной среде без герметических контейнеров, недостатком данного состава является и относи,тельно низкая скорость формирования силигщроваиных диффузионных слоев, невозмошюсть проведения закалки . после химико-терьмческой обработки, большой расход насыщакнцей смеси. Наиболее близким по технической сущности к предлагаемому является состав 2j для силицирования, содер жащий следуквдие компоненты, мас.%: Карбид кремния 50-65 Фтористьй натрий 5-10 Железная окалина 25-45 Данньш состав позволяет проводит диффузионной насыщение в окислитель ной печной среде без кспольз.ова:ния специального завчитного оборудования и оснастки. Однако получаемые из этого соста силицированные слои имеют сравнительно большую пористость за счет высокого содержания в слое, пористой в силу своей природы об -фазы (представляет соединение на базе твердого раствора вычитания). Это в свою очередь снижает качество поверхност силицированных изделий, приводит к 6 довольно быстрому скалыванию силицированного слоя. Цель изобретения - снижение пористости обрабатываемых изделий. Поставленная цель достигается тем, что состав для силицирования стальных изделий, содержащий карбид кремния, фтористый натрий, железную окалину, дополнительно содержит сульфат цинка (ZnS04 ) следующем соотношении компонентов, мае.%: Карбид кремния 50-65 Фтористый натрий 5-10 Сульфат цинка 4-10 Железная окалина Остальное Предлагаемый состав позволяет проводить силицирование в окислительной печной среде без применения специального оборудования. Образующиеся из него силицированные слои являются бёспористыми в связи с тем, что в них полностью отсутствует зона оС-фазы. При этом силицированные слои представляют собой твердый раствор кремния воС-железе. Пример. Проводят диффузион ное силицирование в обмазках на образ-, цах.из стали 45 размерами 10x10x10 мм. Обмазку готовят смешиванием noponiкообразных компонентов с водой. 0 мазка наносится толщиной 4-5 мм на образцы из стали 45. Затем они помещаются в злектропечь, нагретую до температуры процесса химико-термической обработки. Результаты диффузионного нас1л ения стали 45 при температуре процесса 950 С в течение 2 ч из предлагаемого состава и состава, взятого за прототип, представлены в таблице. S Компоненты для приготовления обмазки применяются в виде порошкообразных карбида кремния и сульфата цинка, железной окалины отходов кузнечно-термического производства, натрия фтористого марки Ч ГОСТ 4463-66. Как видно из приведенных данных, , при использовании предлагаемой смеи в силицированных слоях полностью страняется пористость, в то время ак при использовании смеси, взятой а прототип, пористая зона составяет до 40% от толщины слоя.

60

30

75

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В. Д. Афонин5 *;Г!. *2A'i'IIHl:0' 1^Научно-исследовательский институт санитарной telfH'jfj^RHECii/ifJ i;;;-:4j^OTEKA | 0 |

|

SU281998A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-04-30—Публикация

1983-01-11—Подача