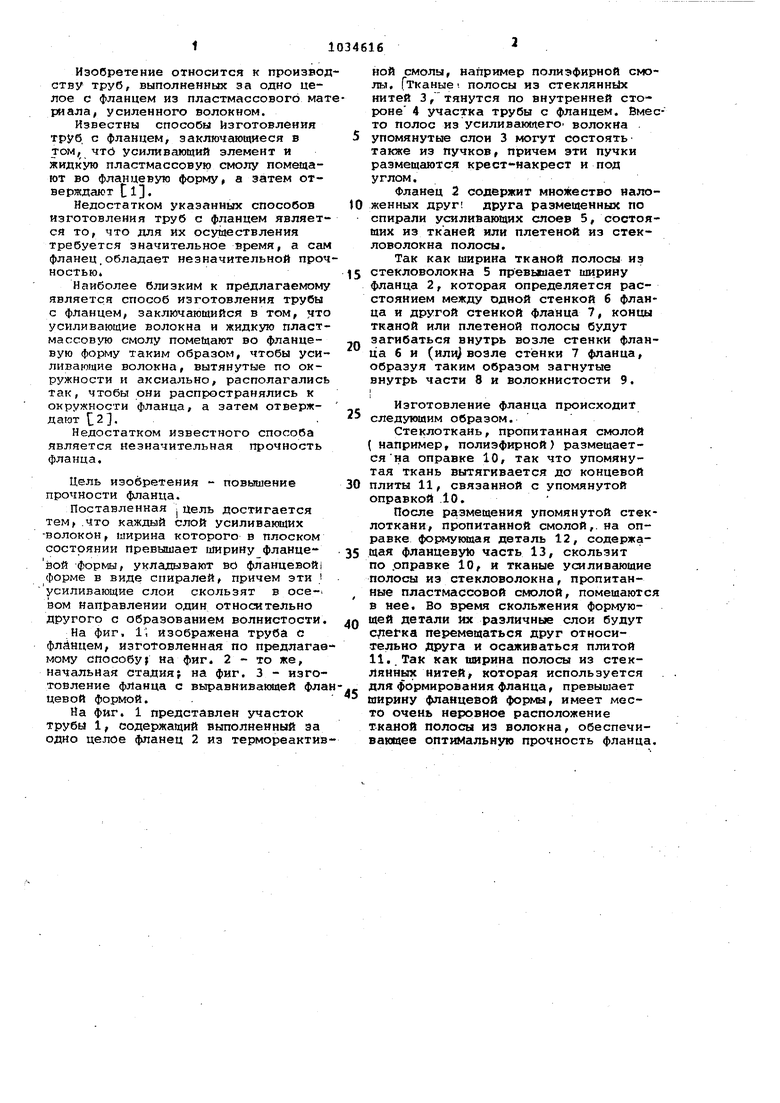

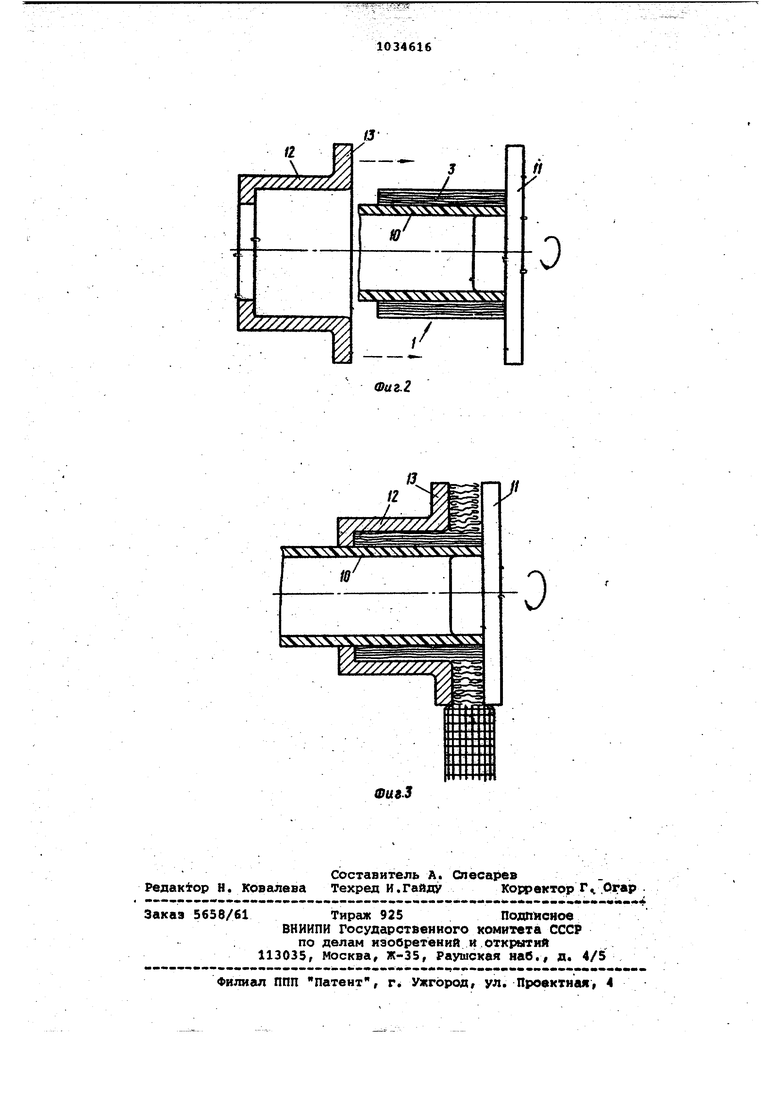

Изобретение относится к произво ству труб, выполненн1ах за одно целое с фланцем из пластмассового ма риала, усиленного волокном. Известны способы изготовления труб, с фланцем, заключающиеся в том, чти усиливающий элемент и жидкую пластмассовую смолу помещают во фланцевую форму, а затем отверждают С 1. Недостатком указанных способов изготовления труб с фланцем являет ся то, что для их осуществления требуется значительное время, а са фланец.обладает незначительной про ностью. Наиболее близким к предлагаемом является способ изготовления трубы с фланцем, заключающийся в том, jn усиливающие волокна и жидкую пласт массовую смолу помещают во фланцевую форму таким образом, чтобы уси ливающие волокна, вытянутые по окружности и аксиально, располагалис так, чтобы они распространялись к окружности фланца, а затем отверждают 2. Недостатком известного способа является незначительная прочность фланца. Цель изобретения - повышение прочности фланца. Поставленная I Цель достигается тем, .что каждый слой усиливакя11их -волокон, ширина которого в плоском состоянии Превышает ишрину фланцевой формы, укладывают во фланцевой форме в виде спиралей, причем эти усиливающие слои скользят в осевом Направлении один относительно другого с образованием волнистости На фиг, 1; изображена труба с флйнцем, изготовленная по предлагае мому способу) на фиг. 2 - то же, начальная стадия иа фиг. 3 - изготовление фЛанца с выравнивакяцей фла цевой формой. На фиг. 1 представлен участок трубы if содержащий выполненный за одно целое фланец 2 из термореактив ной смолы, например полиэфирной смолы. Гтканые. полосы из стеклянных нитей 3/ тянутся по внутренней стороне 4 участка трубы с фланцем. Вместо полос из усиливающего волокна упомянутые слои 3 могут состоять также из пучков, причем эти пучки размещаются крест-накрест и под углом.. Фланец 2 содержит множество наложенных друг друга размещенных по спирали у силивающих слоев 5, состоящих из тканей или плетеной из стекловолокна полосы. Так как ширина тканой полосы из стекловолокна 5 превыиает ширину фланца 2, которая определяется расстоянием между одной стенкой б флаица и другой стеикой фланца 7, концы тканой или плетеной полосы будут загибаться внутрь возле стенки фланца 6 и (или возле стенки 7 фланца, образуя таким образом загнутые внутрь части 8 и волокнистости 9. Изготовление фланца происходит следующим образом. Стеклоткань, пропитаиная смолой ( например, полиэфирной) размещается на оправке 10, так что упомянутая ткань вытягивается да концевой плиты 11, связанной с упомянутой оправкой 10. После размещения упомянутой стеклоткани, пропитанной смолой,, на оправке формукяцая деталь 12, содержаыая фланцеву1о часть 13, скользит по .оправке 10 и тканые усиливающие полосы из стекловолокна, пропитанные пластмассовой смолой, помещаются в нее. Во время скольжения формующей детали их различные слои будут c;iefKa перемещаться друг относительно друга и осаживаться плитой 11..Так как ширина полосы из стеклянных нитей которая используется для формирования фланца, превышает ширину фланцевой формы, имеет место очень неровное расположение тканой полосы из волокна, обеспечивающее оптимальную прочность фланца.

г-

11

У/У/хх/с/Т/

i

/7/////77////

П

V

J

СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С ФЛАЙЦЕМ, заключающийся в том, что усиливающие волокна и жидкую пластмассовую смолу помещают во фланцевую форму таким образом, чтобы усиливаио.щие волокна, вытянутые по окружности и аксиально, располагались так, чтобы они распространялись к окружности фланца, а затем отверждают, отличающийся тем, что, с целью повыгаения прочности фланца, каждый слой усиливающих волокон, ширина которого в плоском состоянии превышает ширину фланцевой формы, укладывают во фланцевой форме в виде спиралей,причем эти усиливающие .слои скользят в осевом направлении один относительно другого с образованием волнистости. :о 4: з:

у///////////

/

flf

/

sVXSXX

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фланец стеклопластиковой трубы | 1966 |

|

SU211063A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 3920049, кл | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1983-08-07—Публикация

1979-10-30—Подача