Изобретение относится к способу изготовления двухосно ориентированного трубопровода или тюбинга из термопластичного материала.

Из международной публикации WO 90/02644 (кл. D 29 С 47/90, публ. 22. 03. 90) известен способ изготовления двухосно ориентированного тюбинга, включающий экструдирование трубы из термопластичного материала и последующее насаживание трубы на оправку при температуре ориентации термопластичного материала, при этом оправка содержит расширенную часть, создающую расширение в направлении окружности трубы, при котором устройство регулирования скорости трубы действует на нее перед расширенной частью оправки для приложения осевого усилия к трубе, и тяговое средство, действующее на трубу после оправки для приложения осевого растягивающего усилия к трубе, при котором охлаждение действует так, что впереди устройства регулирования скорости трубы термопластичный материал внешнего слоя стенки трубы, на который оно воздействует, нагрет до температуры, которая ниже температуры ориентации материала, при этом внешний слой настолько толст, что он выдерживает усилие, прилагаемое устройством регулирования скорости трубы.

Однако известный способ не всегда поддается точному контролю. Кроме того, расширенная секция не всегда имеет достаточно большой угол.

Технической задачей заявленного изобретения является обеспечение возможности изготовления ориентированных труб и тюбингов в непрерывном процессе точно контролируемым способом.

Другой технической задачей настоящего изобретения является обеспечение намного большего угла расширенной секции, чем это позволяет известный способ.

Данные технические задачи решаются за счет того, что в способе изготовления двухосно ориентированного тюбинга, включающем экструдирование трубы из термопластичного материала и последующее насаживание трубы на оправку при температуре ориентации термопластичного материала, при этом оправка содержит расширенную часть, создающую расширение в направлении окружности трубы, при котором устройство регулирования скорости трубы действует на нее перед расширенной частью оправки для приложения осевого усилия к трубе, и тяговое средство, действующее на трубу после оправки для приложения осевого растягивающего усилия к трубе, при котором охлаждение действует так, что впереди устройства регулирования скорости трубы термопластичный материал внешнего слоя стенки трубы, на который оно воздействует, нагрет до температуры, которая ниже температуры ориентации материала, при этом внешний слой настолько толст, что он выдерживает усилие, прилагаемое устройством регулирования скорости трубы, согласно изобретению оправка выполнена в виде твердого тела и содержит сбегающую часть, расположенную ниже расширенной части, в которой первый слой жидкости образуют между трубой и расширенной частью оправки путем подачи жидкости через каналы в оправке, открытые в сторону внешней поверхности ее расширенной части, и в которой второй слой жидкости образуют между трубой и сбегающей частью оправки путем подачи жидкости через каналы в оправке, открытые в направлении внешней поверхности сбегающей части оправки, и в которой создают эффективное жидкостное уплотнение между первым слоем жидкости и вторым слоем жидкости посредством контакта между трубой и оправкой.

Жидкость, подаваемую к внешней поверхности расширенной части оправки, может быть нагрета, причем жидкость, подаваемая к внешней поверхности сбегающей части, является холодной.

Подачу жидкости можно регулировать для оказания влияния на место положения и/или толщину слоя жидкости.

Можно нагревать трубу между устройством регулирования скорости трубы и расширенной частью оправки с помощью множества нагревательных средств, расположенных по окружности трубы, при этом подачу тепла каждого нагревательного устройства регулировать независимо для обеспечения посекторного регулирования нагрева трубы.

Устройство регулирования скорости трубы может прикладывать к трубе толкающее усилие, направленное в сторону оправки.

Трубу можно охлаждать изнутри за расширенной частью оправки.

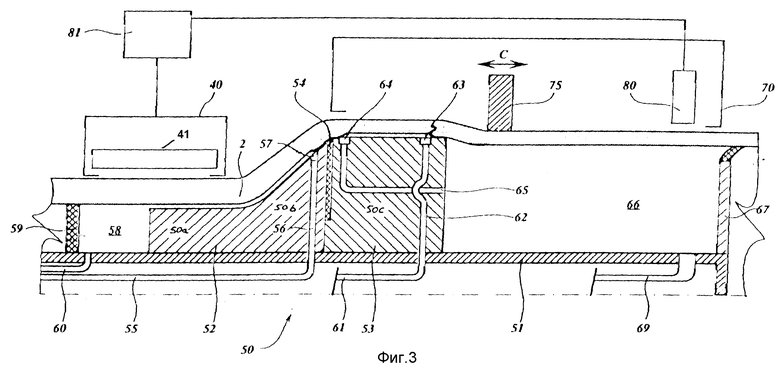

Далее изобретение будет более подробно пояснено со ссылкой на чертежи на которых фиг. 1 схематично изображает вид сверху с местным разрезом опытного варианта устройства согласно изобретению для изготовления двухосно-ориентированного трубопровода или тюбинга, фиг. 2 схематично изображает сечение II-II фиг. 1, фиг. 3 схематично изображает в половине продольного сечения часть устройства для изготовления двухосно-ориентированного трубопровода или тюбинга, использующего предпочтительный вариант оправки; фиг. 1, 2 и 3 основаны на применении способа согласно изобретению, в котором изготавливают трубу с гладкой цилиндрической стенкой, выполненную из термопластика (такого как ПВХ или ПЭ). Должно быть понятно, что идея изобретения и описанные решения также могут быть использованы для изготовления трубчатых секций с различным поперечным сечением путем адаптирования в случае необходимости варианта частей, описанных в настоящем описании.

На фиг. 1 изображен пресс для выдавливания 1, на котором полую трубу, выполненную из термопластика, изготавливают посредством непрерывного процесса. На выходе из пресса 1 труба 2 имеет круглое кольцевое исходное поперечное сечение.

Труба 2, выходящая из пресса 1, пропускается через наружную калибровочную гильзу 3 и затем через охлаждающее устройство 4, в этом примере, водоохлаждаемое устройство.

Трубу 2 двухосно ориентируют путем насаживания трубы 2 при соответствующей температуре ориентации материала пластика трубы 2 на оправку 50, которая удерживается на месте натяжным элементом 51, проходящим через полую трубу 2 и соединенную с прессом 1.

На практике температура ориентации является температурой, при которой пластмасса становится формосохраняющей при ее охлаждении. Для ПВХ температура ориентации находится в диапазоне как раз над температурой стеклообразования (перехода в стекло) ПВХ. ПЭ и другие полиолефины не проявляют температуры перехода, но обнаруживают "альфа-фазу", которая указывает на переход от кристаллической через частично кристаллическую к аморфной структуре. Температура ориентации такой пластмассы лежит как раз над температурным диапазоном, относящимся к "альфа-фазе".

Оправка 50 имеет цилиндрическую набегающую часть 50а, расширенную часть 50b, имеющую форму усеченного конуса, и, по существу, цилиндрическую сбегающую часть 50с, которая немного скошена в направлении ее нижнего конца.

Для регулирования скорости, с которой труба двигается в направлении оправки 50, на некотором расстоянии перед передним концом оправки 50, глядя в направлении окружности, расположено устройство для регулирования скорости трубы 12, которое действует на наружную часть трубы 2.

Схематически показанное устройство 12 будет подробнее пояснено ниже.

Ниже по потоку за оправкой 50 расположено натяжное устройство 20 для оказания воздействия осевого тягового усилия на трубу 2. Упомянутое натяжной устройство может иметь конструкцию, которая обычно известна в уровне техники.

Наружная часть трубы 2 выше по потоку перед устройством 12 охлаждается охлаждающим устройством 4 таким образом, что наружный слой пластмассы, примыкающий к наружной стороне трубы 2, доводится до температуры, которая заметно ниже температуры ориентации пластмассы. Это гарантирует, что стенка трубы 2 приобретает холодный и, следовательно, относительно прочный и твердый наружный слой соответствующей толщины, так что этот наружный слой может выдержать механическое воздействие, вызванное, в частности, устройством 12, действующим на трубу 2. Другими словами, настоящее изобретение предлагает обеспечить трубу 2 твердой "коркой" путем охлаждения наружного слоя до температуры, которая ниже температуры ориентации, необходимой для двухосного ориентирования при прохождении трубы по оправке 50.

Для пластмассы, подобной ПВХ, температура стеклообразования или перехода в стекло, которая находится в диапазоне приблизительно от 80 до 85oC, установлено, что охлаждение до приблизительно 70oC адекватно получению достаточно толстого и прочного наружного слоя. Температура наружного слоя, определенная согласно изобретению, в случае ПВХ, следовательно, находится между 80oC на внутренней стороне наружного слоя и 70oC - на наружной стороне наружного слоя.

Твердая корка, создаваемая перед устройством 12 вокруг более теплого и более мягкого материала стенки трубы 2, предотвращает всякий риск повреждения трубы 2 устройством 12. Другие преимущества корки будут дополнительно описаны ниже.

Поскольку устройство 12 расположено в некотором отдалении от оправки 50, имеется промежуток времени для обеспечения эффекта подогрева наружного слоя до требуемой температуры ориентации. В течение промежутка времени, когда труба 2 двигается от устройства 12 к оправке 50, материал пластмассы укрыт или огражден наружным слоем, при этом материал имеет более высокую температуру, чем наружный слой, постепенно отдавая часть своего тепла более холодному наружному слою. Это выражается в том, что наружный слой, определяемый согласно изобретению, будет постепенно становиться тоньше, если наружную сторону трубы 2 дальше не охлаждать. Это нагревание может, в конечном счете, привести к исчезновению наружного слоя, определяемого согласно изобретению. Температуру внутренней части стенки трубы затем, предпочтительнее, регулируют таким образом, например, путем внутреннего охлаждения/нагревания трубы 2, что в момент, когда труба покидает устройство 12, упомянутая температура выше, чем температура ориентации. Когда тепло этой внутренней части трубы частично передается наружному слою, внутренняя часть охлаждается до требуемой температуры ориентации. Эта передача тепла изнутри наружу означает, что труба, включая наружный слой, находится при температуре ориентации, требуемой для двухосной ориентации, при ее прохождении по оправке 50.

Для того чтобы гарантировать сохранение достаточно прочного наружного слоя по крайней мере в процессе пропускания через устройство 12, последнее может быть снабжено системой охлаждения.

Холодный наружный слой трубы 2 дополнительно уменьшается по толщине после выхода из устройства 12 вследствие нагревания изнутри трубы 2. Для того, чтобы гарантировать то, что при достижении расширенной части 50b оправки 50 труба находится при требуемой температуре ориентации настолько равномерно, насколько это возможно, предусмотрено нагревательное устройство 40, размещенное вблизи оправки 50, упомянутое нагревательное устройство будет пояснено ниже.

После прохождения по расширенной части 50b оправки 50 труба 2 охлаждается снаружи показанным схематически охлаждающим устройством 70.

Устройство 12, используемое в этом примере, содержит раму, несущую две цепи 14, 15 резиновых блоков 16, 17, соответственно, которые могут перемещаться в соответствующих закрытых коробчатых направляющих. Для ясности показана только пара резиновых блоков 16, 17. Каждая закрытая направляющая имеет активную часть, в которой блоки 16, 17, относящиеся к двум цепям 14, 15, действуют на секторы наружной окружности трубы 2, расположенные по обеим сторонам трубы 2. Устройство 12 сконструировано таким образом, что расстояние между блоками и, следовательно, проход для подлежащей ориентированию трубы может изменяться.

Способ, которым устройство 12 действует на трубу 2, теперь будет пояснен со ссылкой на фиг. 1 и 2.

В сечении фиг. 2 видна пара блоков 16 и 17, относящихся соответственно к цепям 14 и 15 устройства 12, показанного на фиг. 1. Блоки 16 и 17 показаны в позиции, в которой они помещаются в активной части закрытой направляющей, вдоль которой они перемещаются. Труба 2, покинувшая пресс 1, калибровочную гильзу 3 и охлаждающее устройство 4 с круглым первоначальным поперечным сечением, сжимается до трубы с овальным сечением блоками 16 и 17, действующими на нее. Для лучшего понимания наружная окружность с круглым поперечным исходным сечением трубы 2 показана на фиг. 2 пунктирной линией. В этом примере труба изготовлена из ПВХ, и внутренняя граничная линия соответствует изотерме 80oC (пунктирная линия "I").

Как реакция на деформацию трубы 2, причиненную устройством 12, между трубой 2 и блоками 16 и 17 устройства 12 возникает поверхностное давление. Это поверхностное давление является результатом сопротивления трубы 2 на произведенную деформацию; понятно, что прочный наружный слой делает существенный вклад в общее сопротивление деформации трубы. При той же самой деформации присутствие наружного слоя ведет к большему поверхностному давлению, чем в отсутствие наружного слоя. Большее поверхностное давление делает возможным оказывать воздействие большего осевого усилия на гладкую трубу 2.

Поэтому поверхностное давление между блоками 16 и 17 и трубой 2 можно регулировать путем регулирования прохода между цепями 14 и 15. Более того, можно манипулировать трубами различных диаметров без существенной подстройки устройства 12. Устройство 12 может иметь средство регулирования температуры для регулирования температуры блоков 16 и 17. Например, может оказаться желательным охладить блоки 16 и 17 для того, чтобы таким образом предотвратить преждевременный нагрев холодного наружного слоя трубы 2.

После этого труба 2 перемещается по оправке 50, имеющей круглое поперечное сечение, соответствующее трубе, которая должна быть изготовлена. Деформация трубы 2, вызываемая устройством 12, является допустимой, поскольку двухосная ориентация молекул материала термопластика, происходящая на оправке 50, является, по существу, определяющим фактором для свойств изготовленной в конце концов трубы 2.

Как видно из фиг. 1, блоки 16 и 17 устройства 12 действуют на трубу 2 на некотором расстоянии перед передним концом оправки 50. Натяжной элемент 51 также изготовлен таким тонким, что труба 2 не может соприкоснуться с натяжным элементом 51 в точке, в которой эти блоки 16 и 17 действуют на трубу 2 и сжимают трубу 2. Таким образом, исключается риск того, что труба 2 зажимается между блоками 16, 17 и натяжным элементом 51.

Расстояние между точкой, в которой блоки 16, 17 действуют на трубу 2, и расширенной частью 50b оправки 50, предпочтительнее, в 5-10 раз превышающее диаметр трубы в этой точке, является преимущественным для вышеупомянутого нагревания наружного слоя изнутри. Кроме того, относительно большое расстояние между устройством 12 и расширенной частью 50b оправки 50 ведет к демпфированию любых пульсаций, которые могут иметь место в осевом усилии, оказываемом устройством 12. В сочетании с твердым наружным слоем состояние напряжения материала стенки трубы 2 в позиции оправки 50 сохраняется очень постоянным. Это является не только полезным для регулирования процесса двухосной ориентации, но и, в частности, предотвращает нежелательное сморщивание толщины стенки, происходящее в осевом направлении изготавливаемой трубы 2.

В случае способа согласно настоящему изобретению соответствующее расстояние между устройством 12 и расширенной частью 50b оправки 50 должно быть определено для каждой отдельной ситуации. Установлено, что важными являются различные параметры, например, размеры трубы, степень деформации в направлении окружности трубы во время прохождения ее по расширенной части оправки, осевое усилие, оказываемое средством регулирования скорости трубы и свойства материала пластика трубы.

Расстояние между оправкой 50 и устройством 12 также способствует тому, что труба 2 подвергается постепенному переходу от деформированного овального сечения у устройства 12 к поперечному сечению оправки 50.

Как видно из фиг. 1, оправка 50 имеет цилиндрическую набегающую часть 50а, расположенную перед расширенной частью 50b оправки 50 и выполненную за одно целое с нею. Упомянутая набегающая часть 50а образует внутреннюю опору для трубы 2 и имеет, например, длину, равную, по крайней мере, трем диаметрам трубы. Изгибание трубы 2 предотвращается вблизи устройства 12 прочным наружным слоем, все еще присутствующим там, и вблизи оправки 50 предотвращается набегающей частью 50а оправки 50.

Хотя нагревание холодной наружной корки осуществляется путем теплопередачи от внутренней стороны трубы, предпочтительнее иметь возможность регулируемого нагрева трубы 2 между устройством 12 и расширенной частью оправки для гарантирования того, что материал пластика стенки трубы находится при температуре ориентации при прохождении трубы по оправке 50. На базе вышеупомянутого автоматического нагрева наружного слоя изнутри не всегда можно определенно гарантировать равномерное достижение температуры ориентации.

Предпочтительнее, чтобы нагревание трубы включало воздействие на температуру материала пластмассовой трубы посредством системы, которая регулируется посекторно в направлении окружности трубы. Посекторная регулировка нагрева, предпочтительнее, осуществляется в зависимости от измеренного профиля поперечного сечения двухосно ориентированной трубы. Это мероприятие основано на следующей идее.

В то время, когда труба проходит по оправке, материал пластика трубы встречает сопротивление, которое противодействует перемещению трубы по упомянутой оправке. Это сопротивление зависит от нескольких параметров, таких как температура пластмассы, толщина стенки трубы перед оправкой, трение между трубой и оправкой и форма оправки. Поскольку пластмасса находится в легко деформируемом состоянии при прохождении трубы по оправке, на распределение материала пластика или пластмассы вокруг оправки будет, следовательно, влиять разность сопротивлений перемещению трубы по оправке в направлении окружности трубы. Это может привести к различию в толщине стенки трубы, глядя на поперечное сечение под прямым углом к оси оправки, когда труба покидает оправку. В секторе трубы, в котором имеется вариация в толщине стенки, достигнутая двухосная ориентация также не соответствует двухосной ориентации в других секторах окружности трубы. Любое воздействие, которое может быть оказано на однородность трубы средством регулирования скорости трубы, также может быть компенсировано посредством этого мероприятия согласно изобретению.

Этот способ воздействия на сопротивление посредством температуры стенки трубы может очень просто осуществляться на практике, и также может осуществляться снаружи трубы или, возможно в сочетании, изнутри трубы. Вследствие локального увеличения температуры материал пластмассы трубы будет более легко течь в этой точке под нагрузкой, которая может иметь место. Таким образом оказывается фактическое воздействие на сопротивление, встречаемое трубой при прохождении ею оправки. Подобным же образом путем локального изменения температуры пластмассы на внутренней стороне трубы можно оказывать воздействие на трение между этой частью трубы и оправкой. В этом случает оправка может иметь индивидуально регулируемые нагревательные элементы, расположенные вокруг окружности оправки.

Нагревательное устройство 40 в этом примере содержит восемь инфракрасных нагревательных элементов 41, которые расположены вблизи оправки 50 с регулярным интервалом вокруг пути, который труба 2 проходит через устройство 40. Каждый элемент 41 может обеспечить подачу регулируемого количества тепла трубе 2. Инфракрасные нагревательные элементы установлены таким образом, что каждый из них может оказывать воздействие на температуру материала пластмассы трубы 2 в секторе окружности трубы 2. Нагревательное устройство, сконструированное таким образом, может использоваться для доведения трубы точно до температуры, необходимой для двухосной ориентации.

С нагревательным устройством 40 также возможно посекторное воздействие на сопротивление, встречаемое трубой 2 при прохождении ею оправки 50, как пояснялось ранее.

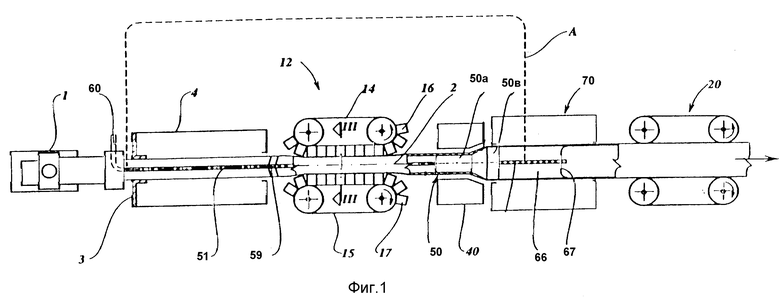

На фиг. 3 схематически показан вид в разрезе части производственной линии фиг. 1, в которой осуществляется двухосное ориентирование трубы 2.

Как и на фиг. 1, оправка 50 соединена с прессом для выдавливания (не показан) натяжным элементом 51. Оправка 50 включает, по существу, два участка: нагреваемый участок 52, который содержит, по существу, цилиндрическую набегающую часть 50а и коническую расширенную часть 50b, и охлаждаемый участок 53, который содержит, по существу, сбегающую часть 50с.

Между нагреваемым участком 52 и охлаждаемым участком 53 оправки 50 расположен кольцеобразный диск 54 из теплоизолирующего материала, например, пластика.

Теплая жидкость, например теплая вода, подается через трубопровод 55 в натяжном элементе 51 в один из множества каналов 56, выполненных в, по существу, сплошном металлическом участке оправки 52. Каждый канал 56 оканчивается в утопленной круговой канавке 57, выполненной в наружной конической поверхности участка оправки 52. Жидкость, поступающая через трубопровод 55, создает слой между трубой 2 и нагретым участком 52 оправки 50 и течет из этой канавки 57 против направления движения трубы 2. Теплая вода затем течет в кольцевую камеру 58, которая ограничена уплотняющим устройством 59, трубой 2 и участком оправки 52. Наконец жидкость покидает камеру 58 через дополнительный трубопровод 60, выполненный в натяжном элементе 51. Теплая жидкость будет течь не в том же самом направлении, как и движение трубы 2, поскольку между трубой 2 и оправкой 50 за канавкой 57 в зоне перехода от конического участка 52 к сбегающей части 53 оправки 50 создается эффективное жидкостное уплотнение.

В случае двухосной ориентации трубы, изготовленной из ПВХ, предпочтительная температура теплой воды составляет около 95oC, давление жидкости, предпочтительнее, не больше, чем давление, необходимое для создания и поддержания жидкостного слоя между трубой 2 и нагретой частью оправки 52.

Холодная жидкость, например холодная вода, подается через трубопровод 61 в натяжном элементе к одному или более каналов 62, выполненных в, по существу, сплошной металлической части оправки 53. Каждый канал 62 открывается в утопленную круговую канавку 63, выполненную в наружной поверхности части оправки 53, и течет из нее через один или более каналов 65 в камеру 66 за оправкой 50. Между охлаждаемым участком 53 оправки 50 и трубой 2 вследствие этого создается слой жидкости. Камера 66 ограничена уплотняющим устройством 67, частью натяжного элемента 51, проходящей ниже по потоку за оправкой 50, и участком оправки 53. Жидкость, входящая в камеру 66, будет выходить из этой камеры через трубопровод 63, выполненный в натяжном элементе 51.

Канавка 63 расположена на таком расстоянии от заднего конца участка оправки 53, чтобы между трубой 2 и участком оправки 53 посредством контактного давления создавалось эффективное жидкостное уплотнение. Это давление является главным образом результатом тенденции трубы 2 к усаживанию при охлаждении трубы. Поток холодной жидкости между сбегающим участком 53 оправки 50 и трубой 2 охлаждает трубу 2 изнутри сразу же после осуществления радиального расширения трубы 2. В случае двухосной ориентации ПВХ температура холодной жидкости, предпочтительнее, составляет около 20oC, когда она подается в трубопровод 61.

Следует отметить, что толщина жидкостного слоя между трубой 2 и участками 52 и 53 оправки 50 преувеличена на фиг. 3.

Как ясно из вышеописанного и из фиг. 3, труба 2 находится только в контакте с оправкой 50 в зоне между канавкой 57 на конической части и канавкой 64 на сбегающей части и в зоне между канавкой 63 и задним концом сбегающей части. Общая площадь контакта поэтому и трение между оправкой и трубой сильно снижено. Благодаря этому пониженному трению можно наблюдать явление, при котором воздействие тягового усилия, оказываемого тянущим устройством 20 (фиг. 1) на трубу 2 за оправкой 50, не рассеивается полностью за счет расширения трубы 2 и силы трения, имеющих место на оправке, но еще имеется остаточное тяговое усилие, воздействующее на трубу 2 перед оправкой 50. Это должно привести к тому, что труба вытягивается из пресса для выдавливания 1 с большей скоростью, чем расчетная скорость, и в конечном счете труба 2 может разорваться. Для исключения этого нежелательного эффекта средство регулирования скорости трубы 12 (фиг. 1), расположенное между прессом 1 и оправкой 50, в этом случае предназначено для оказания осевого тормозящего усилия на трубу 2, т.е. осевого усилия, направленного от оправки 50. Это тормозящее усилие может быть получено за счет движения по рельсам 14, 15 устройства 12 регулирования скорости трубы в направлении движения трубы 2 с заданной постоянной скоростью. В отсутствие реального торможения трубы 2 средством регулирования скорости трубы можно наблюдать, что при использовании оправки 50 типа, показанного на фиг. 3, труба 2 не растягивается в ее осевом направлении, или, по крайней мере, не растягивается в достаточной степени.

Поэтому должно быть установлено равновесие между тяговым усилием, воздействующим на трубу посредством тянущего устройства 20 ниже по потоку за оправкой и осевым усилием, оказываемым средством регулирования скорости трубы перед оправкой. Это равновесие достигается путем регулирования скорости обоих устройств.

Согласно настоящему изобретению площадь контакта между трубой 2 и оправкой 50 также может быть выполнена регулируемой для обеспечения регулирования сил трения между оправкой 50 и трубой 2. Это может быть сделано либо за счет наличия множества оправок с различными местами расположения канавок на наружной поверхности оправки, либо путем обеспечения оправки клапанным средством, которое обеспечивает выход жидкости из одной или более канавок на наружной поверхности оправки.

В процессе запуска производственной линии, показанной на фиг. 1, но имеющей оправку типа, показанного на фиг. 3, является очевидным, что между трубой 2 и оправкой 50 не может быть сформирован никакой жидкостной слой, и что тяговое устройство 20 ниже по потоку за оправкой 50 не может способствовать насаживанию трубы 2 на оправку 50. Во время процедуры запуска средство регулирования скорости трубы 12 тогда преимущественно предназначено для оказания воздействия толкающего усилия в направлении к оправке 50 на трубу 2. Для того, чтобы иметь возможность оказывать значительное толкающее воздействие на трубу 2, охлаждающее устройство 4 уже работает для того, чтобы сформировать холодную наружную корку на трубе 2, как описано ранее в настоящем описании.

Еще одним явлением, которое можно наблюдать, является то, что благодаря осевому растягивающему усилию, присутствующему в трубе 2 между устройством 12 и оправкой 50, труба имеет тенденцию к сжатию в радиальном направлении. Этому эффекту противодействует холодная наружная корка трубы 2, но также устройство 12 может быть снабжено смещающим средством, которое смещает блоки 16 и 17 в направлении трубы 2 для поддержания достаточного радиального контактного давления между блоками 16, 17 и трубой 2.

Для получения стабильной толщины жидкостного слоя между участком оправки 53 и трубой 2, предпочтительнее, используют волюметрический насос, т.е. насос, имеющий постоянный выход, независимый от давления жидкости, для обеспечения циркуляции жидкости. Насос подобного типа, предпочтительнее, используется для циркуляции подогретой жидкости, которая формирует жидкостной слой между трубой 2 и участком оправки 52.

Как видно из фиг. 3, труба 2 также охлаждается снаружи после осуществления ориентации в направлении окружности.

Ниже по потоку за оправкой 50 предусмотрена плита 75, имеющая калибровочное отверстие, сквозь которое пропускается труба 2. Плита 75 выполнена подвижной относительно оправки 50, как показано стрелкой C на фиг. 3. Ниже по потоку за плитой 75 размещено измерительное устройство 80, которое определяет толщину стенки и форму поперечного сечения трубы 2, проходящей через устройство 80. Сигнал, соответствующий измерениям устройства 80, подается в регулирующее устройство 81, которое сравнивает этот сигнал с сигналом, соответствующим требуемым размерам. На основе этого сравнения положение плиты 75 относительно оправки 50 может регулироваться.

Способ изготовления двухосно-ориентированного тюбинга. Способ включает экструдирование трубы из термопластичного материала и последующее насаживание ее на оправку при температуре ориентации термопластичного материала. Оправка содержит расширенную часть, которая создает расширение в направлении окружности трубы. Устройство регулирования скорости трубы действует на нее перед расширенной частью оправки для приложения осевого усилия к трубе. Тяговое средство действует на трубу после оправки для приложения осевого растягивающего усилия к трубе. Охлаждение воздействует на термопластичный материал внешнего слоя стенки трубы впереди устройства регулирования скорости трубы. Материал внешнего слоя стенки трубы нагрет до температуры, которая ниже температуры ориентации материала. При этом внешний слой настолько толст, что выдерживает усилие, прилагаемое устройством регулирования скорости трубы. Способ позволяет изготавливать ориентированные трубы и тюбинги в непрерывном, точно контролируемом процессе. 5 з.п.ф-лы, 3 ил.

| WO 90102644 A1, 22.03.90 | |||

| Электробритва | 1971 |

|

SU441142A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННОГО КРЕМНЕЗЕМНОГО НАПОЛНИТЕЛЯ | 2000 |

|

RU2156733C1 |

| Способ изготовления труб из пластмассы | 1973 |

|

SU540557A3 |

Авторы

Даты

1999-08-27—Публикация

1995-05-03—Подача