i обретение относится к прокатному нроii.jiiu.iCTBv, а конкретнее к устройствам регулирования, предназначенным для повыиюнпя точности прокатываемых полос.

Известна гидравлическая система автоматического регулирования толщины полосы при прокатке, содержащая источник давлении рабочей жидкости в гидроцилиндрах раснора клети, регулятор давления в гидроцилиндрах, представляющий собой двухкаскадный переливной клапан, управляемый двуполосным мембранным или сильфонiHiiM двигателем, одна из полостей которого соединена со струйным датчиком толщины прокатываемой полосы, а вторая - со струйным датчиком толщины эталонного образца 1.

Недостаток этого устройства - большие потери энергии на постоянное дросселирование рабочей жидкости через регулятор давления в резервуар.

Наиболее близким к изобретению но технической сущности и достигаемому результату являетея уетройство для точной прокатки полос, содержащее гидравлический исполнительный .механизм, воздействующий на фокатные валки, например гидродомкраты, наеос для создания давления жидкости в гидродомкратах и клапан для регулирования давления жидкости в гидродо.мкратах, регулируемый элемент которого сое.uiiien посредством несамотормозящейся пе)едачи с электродвигателем постоянного то. ка, имеюн им упорную характеристику и включаемым по схеме регулирования момента 2.

При работе этого устройства межвалковый зазор изменяется усилием распора клети, развиваемым гидродомкратами. Усилие раснора определяется давлением жидкости в гидродомкратах, которое создается насосом, а изменяется по величине путем стравливания избытка жидкости через регулирующий кланан в бак. Источник давления, насос, работает с постоянной производительностью на всех режимах регулирования. Производительность насоса, а значит и его скорость, выбирается из условия обеспечения самого тяжелого по быстродействию режима работы - набора давления с максимальной скоростью.

В данном устройстве не учитывается что в режимах работы, отличных от набора давления с максимальной скоростью, а именно при постоянном давлении, при его изменении в сторону уменьшения и при наборе давлепия со скоростью меньше максимальной, вполне достаточна меньшая производительность насоса. Работа насоса в течение большей -части времени действия устройства с большей, чем это требуется производительностью, сокращает ресурс работы насоса, увеличивает количество жидкости, дросселируемой через регулятор, что при;к)дит к излишнему нагреву жидкости, повышенному износу регулятора давления и уплотнений гидросистемы, появлению утечек и разгрязнению масла, снижению экономичности устройства. Утечки и загрязнение масла, повыщенный износ регулятора снижают надежность и быстродействие устройства, что в свою очередь снижает эффективность регулирования межвалкового зазора.

Цель изобретения - повышение надежности, экономичности устройства и точности прокатываемых полос.

Поставленная цель достигается тем, что устройство для регулирования межвалкового зазора, содержащее гидроцилиндры, соединенные с опорами прокатных валков.

регулятор давления жидкости в гидроцилиндрах, блок задания уставки давления, соединенный - с регулятором давления жидкости, насос с нриводным электродвигателем, источник питания, дополнительно

Q содержит ноеледовательно соединенные блок дифференцирования по времени, амплитудный селектор и функциональный преобразователь, при этом вход блока дифференцирования соединен с блоком задания уставки давления, выход функционального

5 преобразователя - с источником питания электродвигателя насоса.

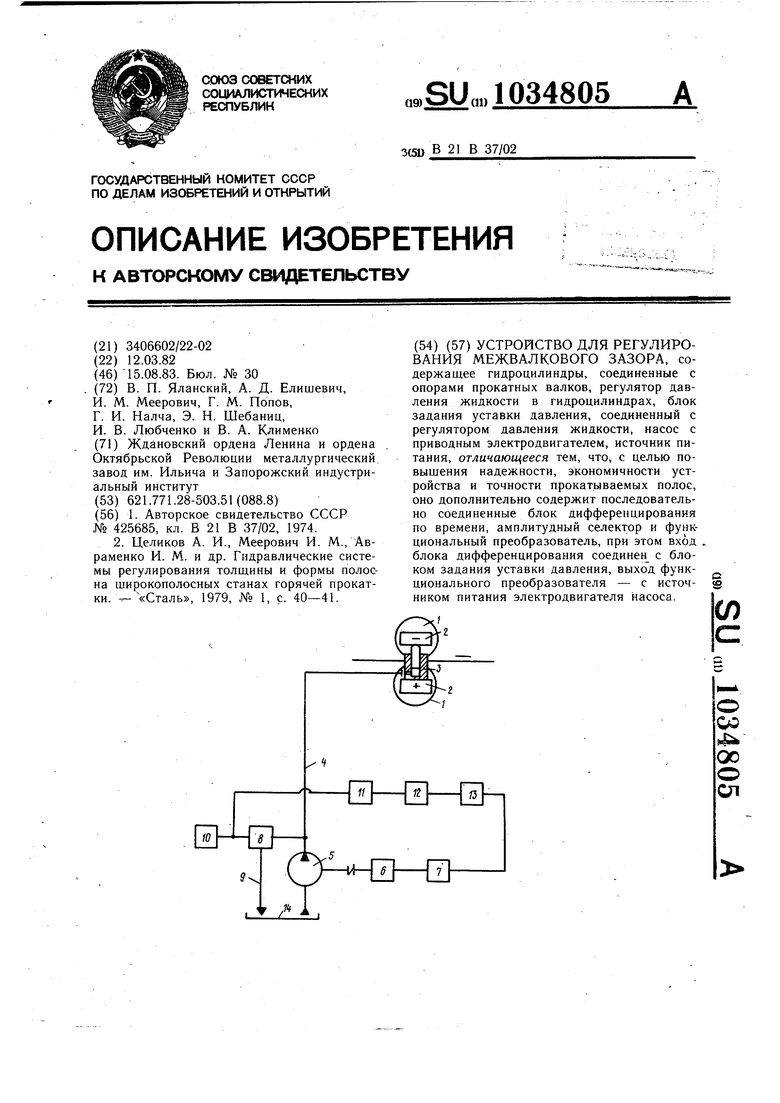

На чертеже представлен вариант исполнения устройства.

Устройство включает прокатный валок 1, опору (подушку) 2 прокатного валка, гид0 роцилиндр 3, напорную гидромагистраль 4, насос 5, электродвигатель 6 насоса, источник 7 питания электродвигателя, регулятор 8 давления жидкости в гидроцилиндрах, сливную гидромагистраль 9 регулятора давления, блок 10 задания уставки

давления, блок 11 дифференцирования по времени, амплитудный селектор 12, функциональный преобразователь 13, резерввуар 14.

Гидроцилиндры 3 установлены между

0 опорами 2 прокатных валков 1 и соединены напорной гидромагистралью 4 с насосом 5, являющимся источником давления жидкости. Насос 5 приводится электродвигателем б постоянного тока, который соединен с источником 7 питания - регулируемым источником напряжения, например тиристорным преобразователем. К напорной гидромагистрали 4 подключен регулятор 8 давления жидкости со сливной магистралью 9. Выход блока 10 задания уставки давления жидкости соединен с регулятором 8 давЛенин и с входом блока 11 дифференцирования. С выходом блока 11, представляющего собой емкостно-резисторное дифференцирующее звено, соединен вход амплитудного селектора 12, выход которого соедисс нен с входом функционального преобразователя 13. Выход функционального преобразователя 13 соединен с источником 7 питания электродвигателя насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования межвалкового зазора | 1983 |

|

SU1098598A2 |

| Устройство для регулирования межвалкового зазора прокатной клети | 1990 |

|

SU1704873A1 |

| Устройство гидрораспора клети | 1981 |

|

SU978964A1 |

| Устройство регулирования межвалкового зазора прокатной клети | 1983 |

|

SU1082507A1 |

| Устройство для регулирования межвалкового зазора прокатной клети | 1984 |

|

SU1207541A1 |

| Устройство для автоматического регулирования раствора валков прокатной клети | 1983 |

|

SU1102650A2 |

| Устройство для стабилизации межвалкового зазора прокатной клети | 1980 |

|

SU931256A1 |

| Устройство для управления прокатным станом | 1982 |

|

SU1080732A3 |

| Устройство для регулирования раствора и профиля валков | 1978 |

|

SU747703A1 |

| Устройство для регулирования толщины полосы при прокатке | 1981 |

|

SU984534A2 |

УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ МЕЖВАЛКОВОГО ЗАЗОРА, содержащее гидроцилиндры, соединенные с опорами прокатных валков, регулятор давления жидкости в гидроцилиндрах, блок задания уставки давления, соединенный с регулятором давления жидкости, насос с приводным электродвигателем, источник питания, отличающееся тем, что, с целью повыщения надежности, экономичности устройства и точности прокатываемых полос, оно дополнительно содержит последовательно соединенные блок дифференцирования по времени, амплитудный селект;ор и функциональный преобразователь, при этом вход блока дифференцирования соединен с блоком задания уставки давления, выход функционального преобразователя - с источником питания электродвигателя насоса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ ПРИ ПРОКАТКЕ | 1972 |

|

SU425685A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Целиков А | |||

| И., Меерович И | |||

| М., Авраменко И | |||

| М | |||

| и др | |||

| Гидравлические системы регулирования толщины и формы полосна широкополосных станах горячей прокатки | |||

| - «Сталь, 1979, № 1, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1983-08-15—Публикация

1982-03-12—Подача