регулятора через усилитель соединен со входом исполнительного механизма, а вход - с выходом элемента сравнения.

4. Устройство по пп.1-3, о т л и чающееся тем, что контур регулирования положения одного конца опорного валка содержит датчик и эадатчик положения конца опорного валка , преобразователь, ПД- регулятор, элемент сравнения и ПИ-регулятор положения конца опорного валка,причем датчик положения конца опорного валка че ре з последов атель нос оеди не и ные Преобразователь и ПД-регулятор соединен с одним из входов элемента сравнеиия, другой вход которого соединен с выходом задатчика положения, выход элемента сравнения соединен со входом ПИ-регулятора: положения конца Опорного валка.

5. Устройство по пл.1-4, о т л и ч а ю. щ е е с я тем что контур регулирования величины раствора рабочих валков содержит сумматор, переключатель, четыре элемента сравнения, четыре П-регулятора, два блока транспортного запаздывания, датчик и задатчик межвалкового зазора, блоки ограничения минимгшьного и максимального значений усилия прокатки,датчик и 3адатчик усилий прокатки, задатчики максимального к минимального значений усилий.прокатки, четыре преоб1разователя к датчикам и задатчикам функциональный преобразователь и И-регулятор положения раствора рабочих валков, причем вход последнего соединен с выходом блока ограничения минимального значения усилия прокатки, один из входов которого через первый П-регулятор соединен с выходом первого элемента сравнения, один из входов которого соединен с задатчиком минимального значения усилия прокатки, а другой - с выходом первого блока транспортного запаздывания, вход которого через преобразователь

соединен с выходом датчика усилий прокатки, второй вход блока ограничения минимального значения усилия прокатки соединен с выходом блока ограничения максимального значения усилия прокатки, один из входов которого через второй П-регулятор соединен с выходом второго элемента сравнения, входы которого соединены с выходами соответственно первого блока транспортного запаздывания и задатчика максимального значения усилия прокатки, другой вход блока ограничения максимального значения усилия прокатки соединен через переключатель ,и третий П-регулятор с выходом третьего элемента сравнения, один из входов которого через второй блок транспортного запаздывания,функциональный преобразователь и преобразователь соединен с выходом датчика межвалкового зазора, другой вход третьего элемента сравнения соединен с выходом сумматора, входы которого соединены с выходом контура регулирования толщ1 ны полосы и через преобразователь с задатчиком межвалкового зазора, выход задатчика усилий прокатки через преобразователь соединен с одним из входов четвертого элемента сравнения, другой вход которого соединен с- выходом первого блока транспортного запаздывания, выход четвертого блока через четвёртый П-регулятор и переключатель соединен со входом блока ограничения максимального значения усилия прокатки.

6. Устройство по пп.1-5, о т л и чающееся тем, что контур регулирования толщины полосы содержит измерители толщины и скорости полосы, два преобразователя, мультипликатор и И-регулятор толщины полосы, причем вход последнего соединен с выходом мультипликатора, входы которого через преобразователи соединены с выходами измерителей толщины и скорости полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок с регулируемым прогибом | 1981 |

|

SU1056881A3 |

| Устройство для прокатки полосового материала | 1983 |

|

SU1309906A3 |

| Устройство для стабилизации межвалкового зазора прокатной клети | 1980 |

|

SU931256A1 |

| Устройство для компенсации биения опорных валков прокатной клети | 1982 |

|

SU1097404A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Система автоматического регулирования профиля и формы полосы | 1980 |

|

SU942842A1 |

| Устройство для управления профилированной прокаткой заготовки в прокатной клети толстолистового стана с гидравлическим нажимным устройством | 2022 |

|

RU2786648C1 |

| Устройство регулирования межвалкового зазора прокатной клети | 1983 |

|

SU1082507A1 |

| Устройство стабилизации межвалкового зазора на непрерывном прокатном стане | 1983 |

|

SU1107917A1 |

| Устройство совмещенного регулирования продольной и поперечной разнотолщинности полосы в процессе прокатки | 1980 |

|

SU899183A1 |

1 ;

Изобретение относится к металлургии, в частности к прокатному производству, и предназначено для управления прокатным станом кварто.

Известен стаи, содержащий прокатную клеть с гидрораспором рабочих валков, опорные валки которой выполнены в виде полых цилиндров, принимаемых к рабочим Всшкам при помощи гидравлических опорных элементов, причем последние размещены вдоль двух траверс, нижняя из которых установлена на неподвижных подушках, а верхняя - на перемещаемых при помощи нажимного устройства, с целью полу ения проката с заданными геомет5 рическими размерами C1J.

Цель изобретения - повышение точности геометрических размеров прокатываемого листа на указанном типе стана.

JQ Поставленная цель достигается тем, что устройство для управления прокатным станом кварто, представляющее собой прокатную клеть с гидрораспором рабочих валков, опорные валки которо выполнены в виде полых цилиндров, прижимаемых к рабочим валкам при помощи гидравлических опорных элементов, причем последние размещены вдол двух траверс, нижняя из которых уста новлена на неподвижных подушках, а верхняя - на перемещаемых при помощи нажимного устройства, дополнительно содержит датчики коррекции давлений по числу гидравлических опорных элементов, блок распределения задания номинальных давлений, контуры регули рования давления рабочей жидкости в каждом из гидравлических опорных элементов, положения концов опорных валков,величины раствора рабочих вал ков или усилия прокатки и толщины полосы, причем выход контура регулирования толщины полосы соединен со входами контуров регулирования велиг чины раствора рабочих валков или уси ЛИЯ прокатки, выходы которых соединены со входами блока распределения заданий номинальных давлений, другие входы которого соединены с выходами контуров регулирования положения кон цов опорных валков и датчиков коррек ции давлений, выходы блока распределения заданий номинальных давлений соединены со входами контуров регуяи рования давлений.рабочей жидкости в каждом из гидравлических опорных элементов. Блок распределения заданий номинальных давлений содержит функциональные преобразователи в количестве, равном количеству гидравлических опорных элементов, сумматоры, два переключателя, шины для верхнего и нижнего опорных валков,к которым подсоединены входы функциональных преобразова телей, выход каждого из которых соединен с одним из входов соответствующего сумматора, другой вход которого .соединен с выходом соответствующего датчика коррекции давления, а выход сумматора является выходом блока распределения заданий номинальных давлений, шина нижнего валка соединена с выходами двух сумматоров, входы которых соединены с выходами контура регулированйя положения концов нижнего опорного валка и контура регулирования величины раствора рабочих валков шина верхнего валка при помощи переключателей подсоединена к выходу контура регулирования положения концов верхнего опорного валка и.к выходу контура регулирования величины раствора рабочих валков. Контур регулирования давления рабочей жидкости в каждом из гидравлических опорных элементов содержит ПИД-регулятор, усилитель, исполнительный механизм, манометр, преобразователь и элемент сравнения, входы которого соединены с выходами блока распределения заданий номинальных давлений и преобразователя, вход которого соединен с выходом манометра, . . выход ПИД-регулятора через усилитель соединен со входом исполнительного механизма, а вход - с выходом элемента сравнения. Контур регулирования положения одного конца опорного валка содержит . датчик и эадатчик положения концов опорного валка, преобразователь, ПДрегулятор, элемент сравнения и ПИрегулятор положения конца опорного валка и компаратор, причем датчик положения конца опорного валка через последовательно соединенные преобразователь и пд-регулятор соединен с. одним из входов э лемента сравнения, другой вход которого соединен с выходом задатчика положения, выход элемента сравнения соединен со входом ПИрегулятора положения конца опорного валка, выход ПИ-регулятора положения концов опорного валка является выходом контура регулирования по-т ожения концов оболочки. Контур регулирования величины раствора рабочих валков или усилия прокатки содержит сумматор, переключатель, четыре элемента сравнения, етыре Прегулятора, два блока транспортного запаздывания, датчик и задатчик межвалкового зазора, блоки ограничения минимального и максимального значений усилия прокатки, датчик и задатчик усилий прокатки, задатчики максимального и минимального значений усилий прокатки, четыре преобразователя к датчикам и задатчикам, функциональный преобразователь и И-регулятор положения раствора рабочих валков, причем вход последнего соединен с выходом блока ограничения минимального значения усилия прокатки, один из входов которого через первый П-регулягор соединен с выходом первого элемента сравнения, один из входов которого соединен с задатчиком минимального значения усилия прокатки, а другой - с выходом первого блока транспортного запаздывания, вход которого через пре6бразователь соединен с выходом датчика усилий- прокатки, второй вход блока ограничения минимального значения усилия прокатки соединен с выходом блока ограничения максимального значения усилия прокатки, один из входов которого через второй Прегулятор соединен с выходом второ го элемента сравнения, входы которого соединены с выходами соответственно первого блока транспортного запаздывания и задатчика максимального значения усилия прокатки, другой вход блока ограничения максимального значения усилия прокатки соединен через переключатель и третий П-регулятор с выходом третьего элемента сравнения, однн из входов которого через

торой блок транспортного запаздываия, функциональный преобразователь преобразователь соединен с выходом атчика межвалкового заэора, другой входтретьего элемента сравнения соединён с выходом сумматора, входы .. 5 которого соединены с выходом контура регулирования толщины полосы и через преобразователь с задатчиком межвалкового зазора, выход задатчика усилий прокатки через преобразователь Ю соединен с одним из входов четвертого элементасравнения, другой вход которого соединен с выходом первого блока транспортного запаздывания, выход -четвертого элемента сравнения рез четвертый п-регулятор и переключатель соединен со входом блока ограничения максимального значения усилия прокатки.

Контур регулирования толщины поло--,. сы содержит измерители толщины и ско-рости полосы, два преобразователя, мультипликатор и И-регулятор толщи-. ны полосы, причем вход последнего соединен с выходом мультипликатора, : входы которого через преобразователи соединены с выходами измерителей толдины и СКОРОСТИ полосы.

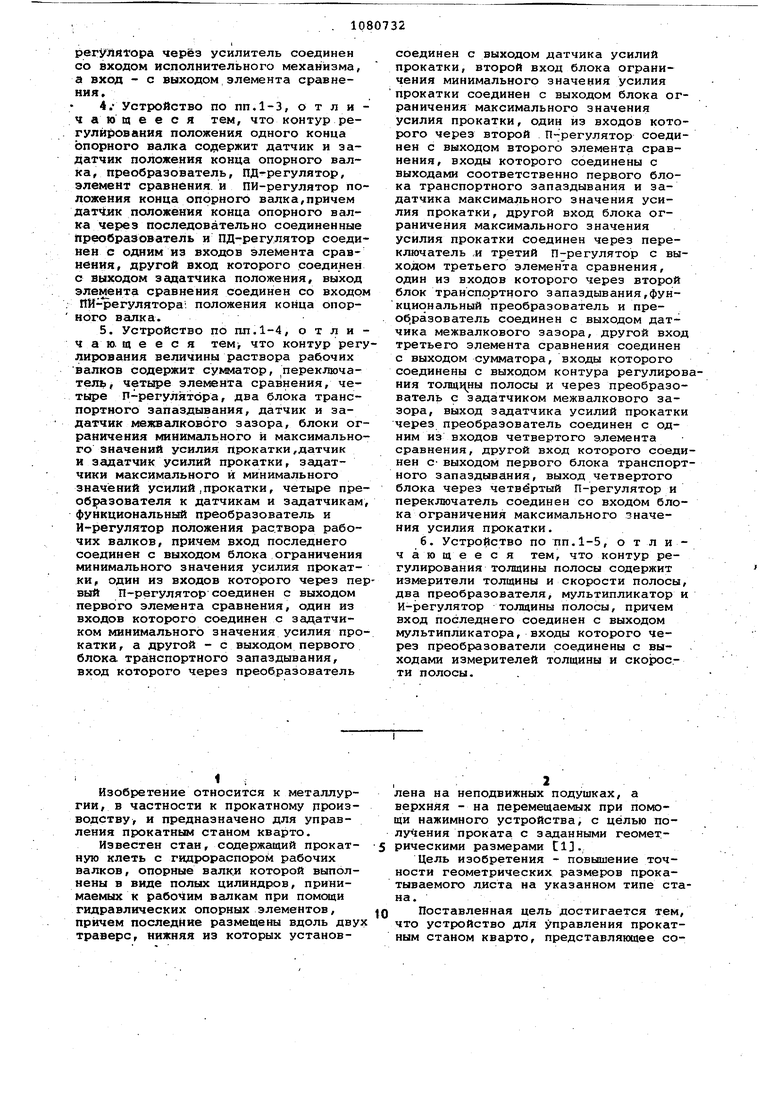

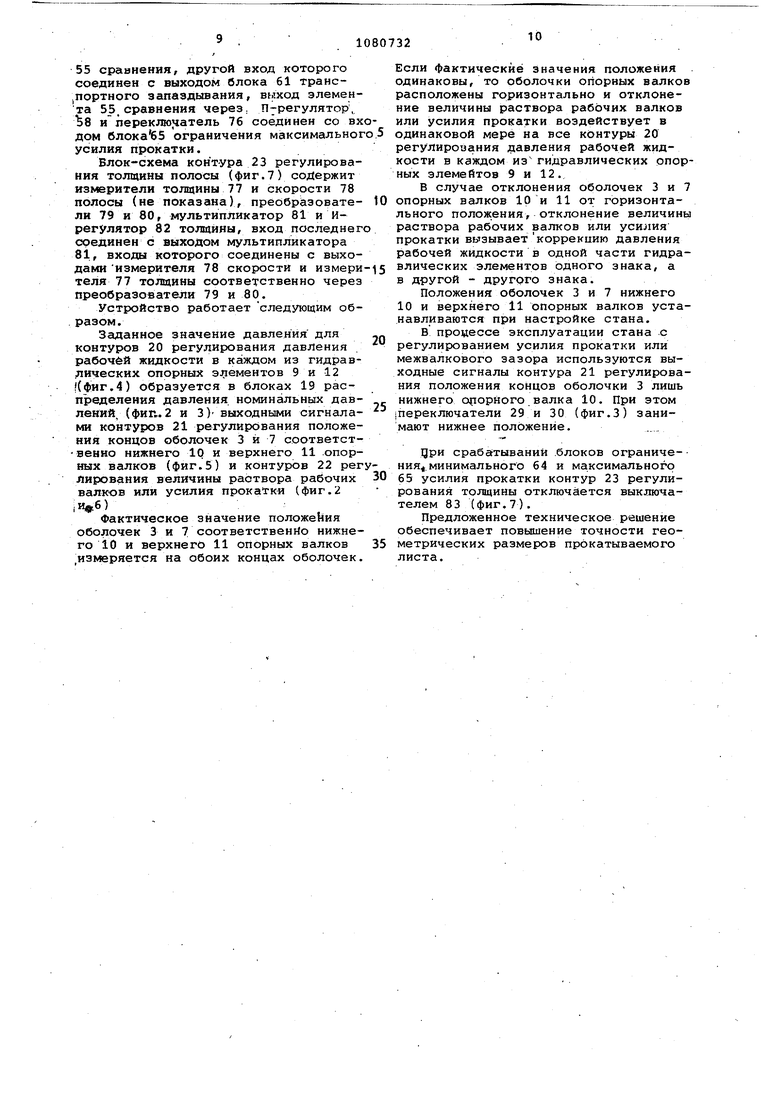

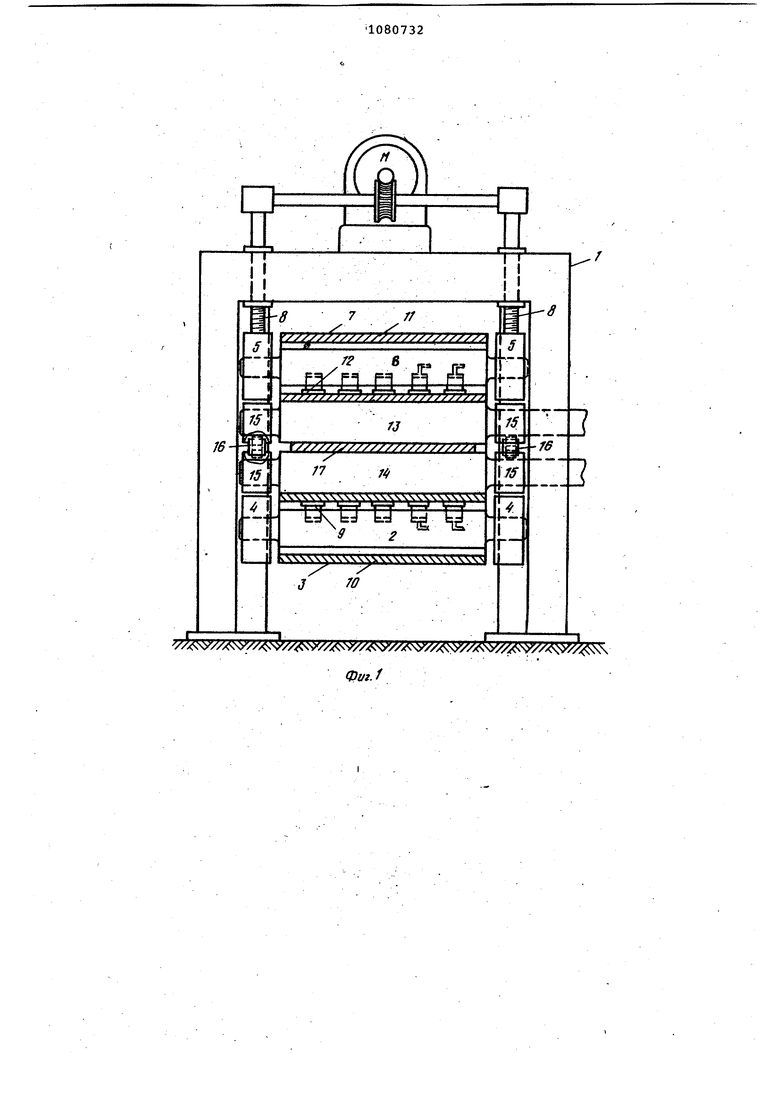

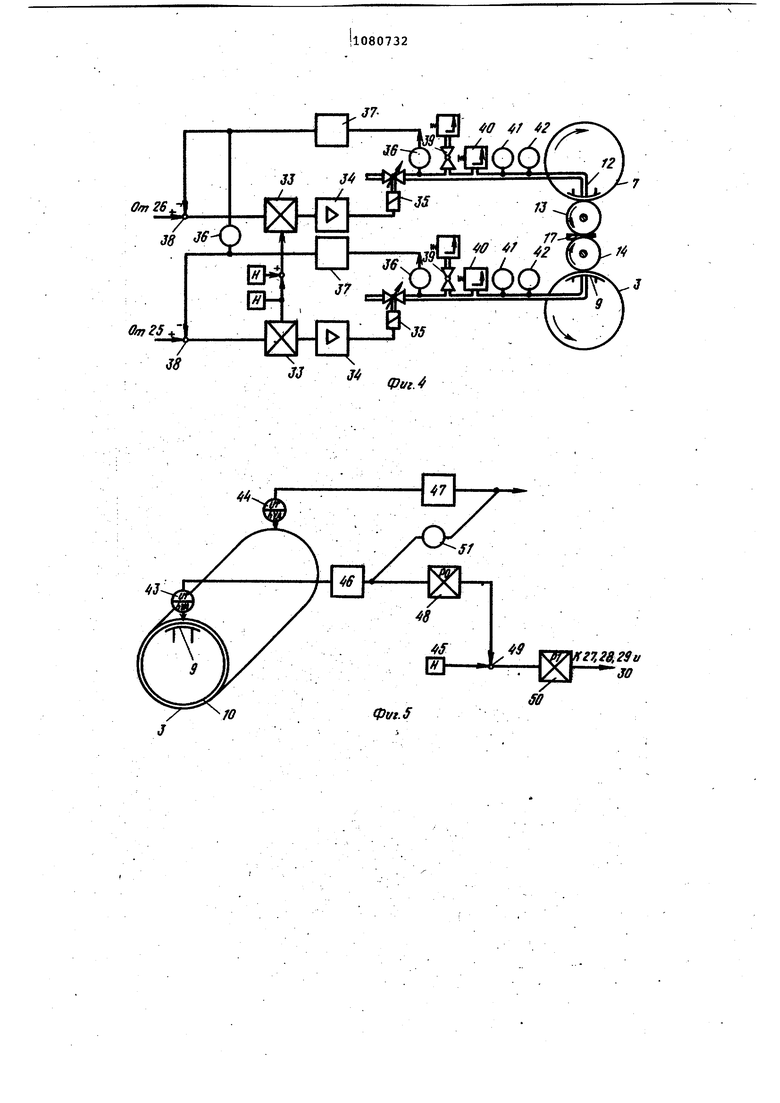

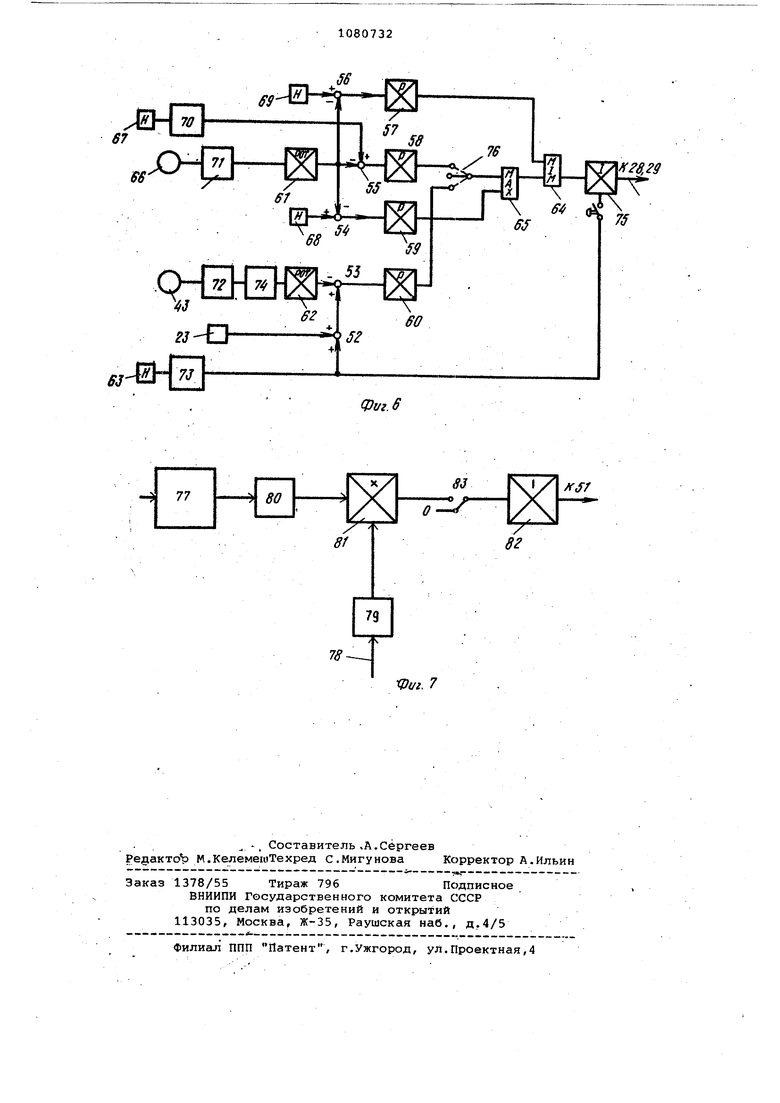

На фиг.1 представлен прокатный стан согласно изобретению i на фиг.2 блок-схема устройства для управления 30 прокатным станом, на .фиг.З - блок-схема блока распределения заданий номинальных давлений; на фиг.4 - блоксхема контура регулирования давления рабочейжидкости в гидравлических опо- 35 рных элементах; на фиг.5 - блок-схема контура регулирования концов нижнего опорного валка. На фиг.б - блоксхема контура регулирования величины раствора рабочих валков или усилия дО прокатки. На фиг.7 - блок-схема контура регулирования толщины полосы. На фиг.1 представлен прокатный , стан 1 кварто, в котором непосредственно закреплена траверса 2 оболочки , 3 нижнего опорного валка прогиба через его подшипники 4. Подушки 5 для траверсы б оболочки 7 верхнего опорного валка прогиба установлены в клети с перестановкой по высоте посредством (ипинделбй 8. На траверсу 2 опира- ется через гидравлические опорные элементы 9 оболочка 3 нижнего опорного, валка 10, и на верхнюю траверсу б опирается оболочка 7 верхнего опорного валка 11 через гидравлические 55 опорные элементы 12. В схематическом изображении фиг.1 показаны только по 5 верхних 12 или нижних 9 гидравли еских опорных элементов, фактически же их число гораздо больше и состав- 60 ляет, например, 24 для каждой оболочки (опорного валка 10 или 11. В отношении рабочего давлений соответственно определенное число расположенных рядов гидравлических опорных элементов 9 и 12 включены параллельно так, что имеются пять зон вдоль ширины прокатной щели, которые реагируют на собственные исполнительные сигналы.

В прокатном стане кварто между оболочками 7 и 3 соответственно верхним 11 и нижним 10 установочными рпррньтми ) валками прогиба помещены два приводимых в движение рабочих валка 13 и 14 с их подушками 15. На обеих сторонах рабочих валков 13 и 14 предусмотрены так называемые уравновешивающие цилиндры 16 (гидрораспрр), т.е. гидравлические цилиндры, которые при нагрузке давлением отводят друг от друга оба рабочих валка и тем самым открывают рабочую щель. В прокатной щели показан прокатываемый материал 17. Следует отметить, что уравновешивающие цилиндры 16 во время процесса прокатки находятся под давлением и тем самым противодействуют гидравлическим опорным элементам 9 и 12. При этом они из-за воздействия на концы рабочих валков создают изгд1бающие моменты. Это следует учитывать при установлении характеристик для отдельных гидравлических опорных элементов 9 и 12 или трупп гидравлических опорных элементов.

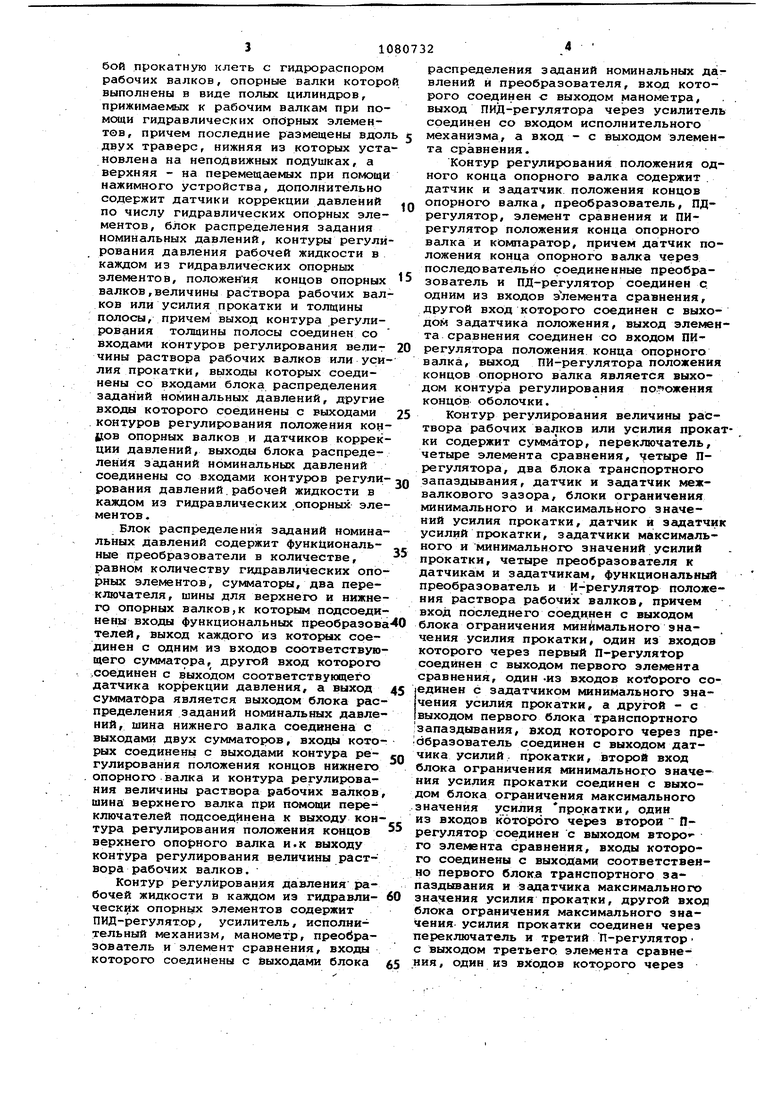

Согласно фиг.2 прокатная клеть 1 условно представлена оболочками нижнего 10 и верхнего 11 опорных валков, рабочими валками13 и 14, гидравлическими опорными элементами 9 и 12 и прокатным материалом 17.

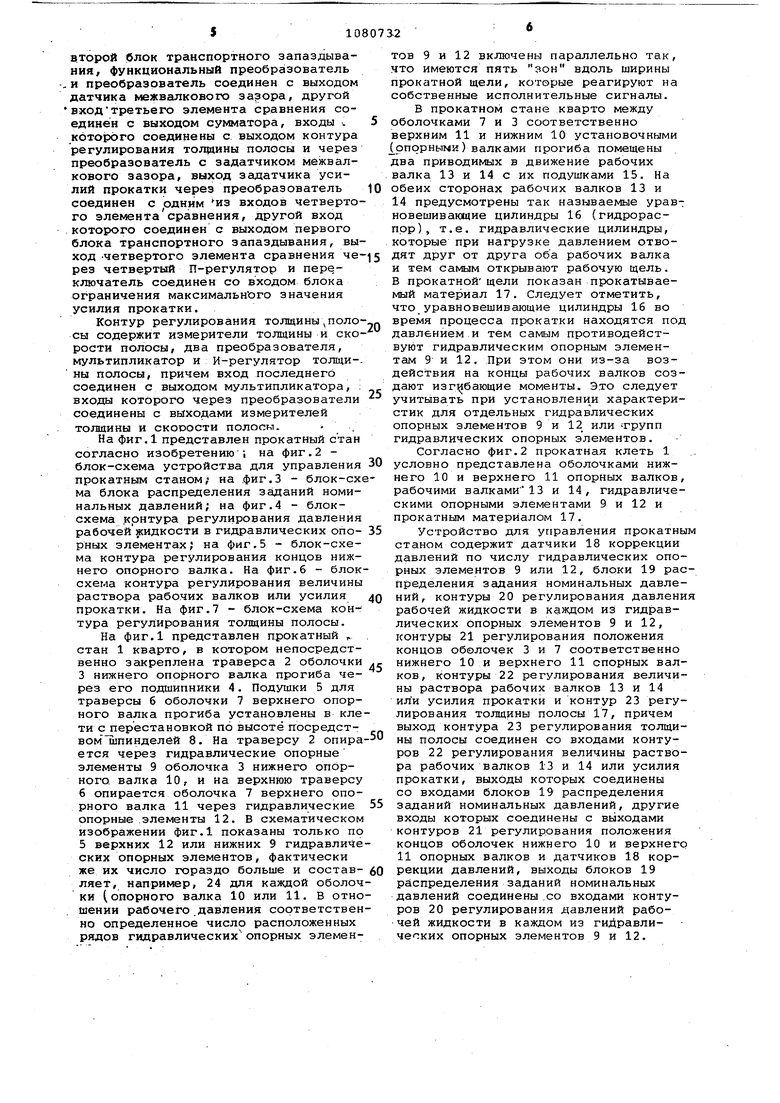

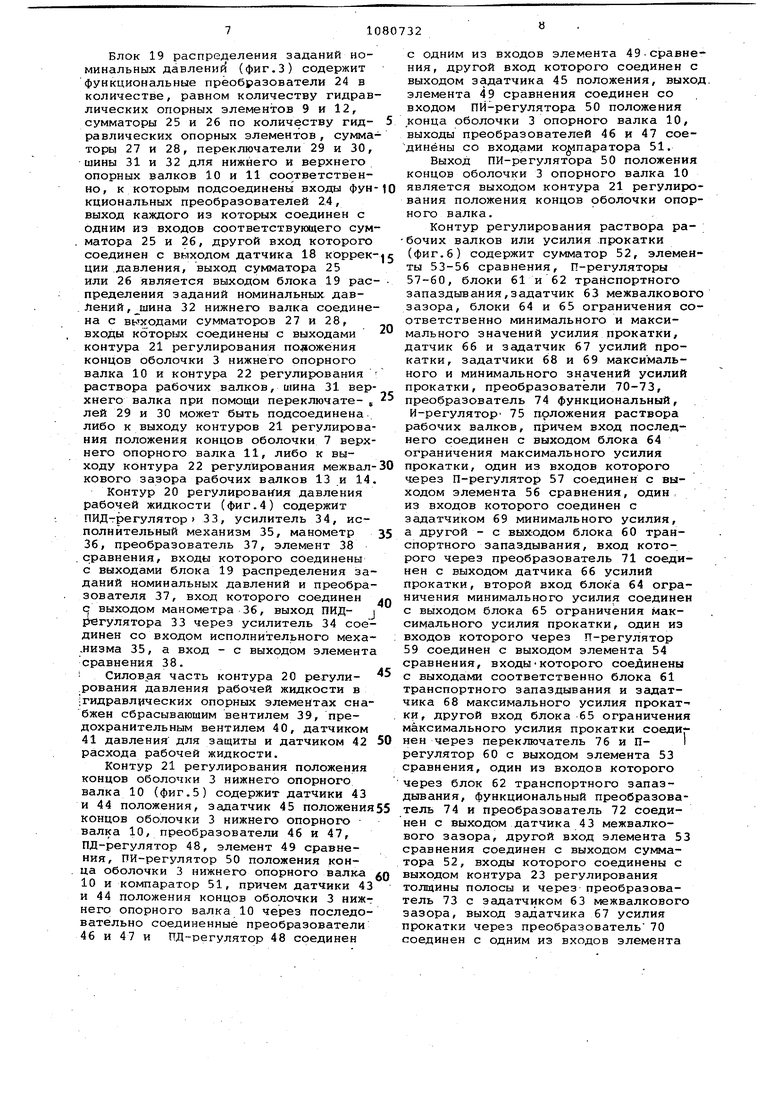

Устройство для управления прокатны станом содержит датчики 18 коррекции давлений по числу гидравлических опорных элементов 9 или 12, блоки 19 распределения задания номинальных давлений, контуры 20 регулирования давлени рабочей жидкости в каждом из гидравлических опорных элементов 9 и 12, контуры 21 регулирования положения концов оболочек 3 и 7 соответственно нижнего 10 и верхнего 11 опорных валков, контуры 22 регулирования величины раствора рабочих валков 13 и 14 или усилия прокатки и контур 23 регулирования толщины полосы 17, причем выход контура 23 регулирования толщины полосы соединен со входами контуров 22 регулирования величины раствора рабочих валков 13 и 14 или усилия прокатки, выходы которых соединены со входами блоков 19 распределения заданий номинальных давлений, другие входы которых соединены с вьаходами контуров 21 регулирования положения концов оболочек нижнего 10 и верхнего 11 опорных валков и датчиков 18 коррекции давлений, выходы блоков 19 распределения заданий номинальных давлений соединены ,со входами контуров 20 регулирования давлений рабочей жидкости в каждом из гиДравлических опорных элементов 9 и 12. Блок 19 распределения заданий номинальных давлений (фиг.З) содержит функциональные преобразователи 24 в количестве, равном количеству гидрав лических опорных элементов 9 и 12, сумматоры 25 и 26 по количеству гидравлических опорных элементов, сумма торы 27 и 28, переключатели 29 и 30, шины 31 и 32 для нижнего и верхнего опорных валков 10 и 11 соответственно, к которым подсоединены входы фун кциональных преобразователей 2.4, выход каждого из которых соединен с одним из входов соответствующего сум . матора 25 и 26, другой вход которого соединен с выходом датчика 18 коррек ции давления, выход сумматора 25 или 26 является выходом блока 19 рас пределения заданий номинальных дав.Лений,шина 32 нижнего валка соедине на с выходами сумматоров 27 и 28, входы ксэторЕлх соединены с выходами контура 21 регулирования положения концов оболочки 3 нижнего опорного валка 10 и контура 22 регулирования раствора рабочих валков, шина 31 вер хнего валка при помощи переключателей 29 и 30 может быть подсоединена либо к выходу контуров 21 регулирова ния положения концов оболочки 7 верх него опорного валка 11, либо к выходу контура 22 регулирования межвал кового зазора рабочих валков 13 и 14 Контур 20 регулирования давления рабочей жидкости (фиг.4) содержит ПИД-регулятор 33, усилитель 34, исполнительный механизм 35, манометр 36, преобразователь 37, элемент 38 .сравнения, входы которого соединены с выходами блока 19 распределения заданий номинальных давлений и преобра зователя 37, вход которого соединен с выходом манометра 36, выход ПИД- j регулятора 33 через усилитель 34 соединен со входом исполнительного меха.низма 35, а вход - с выходом элемента сравнения 38. Силовая часть контура 20 регули.рования давления рабочей жидкости в гидравлических опорных элементах снабжен сбрасывающим вентилем 39, предохранительным вентилем 40, датчиком 41 давления для защиты и датчиком 42 расхода рабочей жидкости. Контур 21 регулирования положения концов оболочки 3 нижнего опорного валка 10 (фиг.5) содержит датчики 43 и 44 положения, задатчик 45 положения Концов оболочки 3 нижнего опорного валка 10, преобразователи 46 и 47, ПД-регулятор 48, элемент 49 сравнения, пи-регулятор 50 положения конца оболочки 3 нижнего опорного валка 10 и компаратор 51, причем датчики 43 и 44 положения концов оболочки 3 нижнего опорного валка 10 через последовательно соединенные преобразователи 46 и 47 и ПД-регулятор 48 соединен с одним из входов элемента 49-сравнения, другой вход которого соединен с выходом задатчика 45 положения, выход, элемента 49 сравнения соединен со входом пи-регулятора 50 положения ,конца оболочки 3 опорного валка 10, выходы преобразователей 46 и 47 соединёны со входами ко паратора 51. Выход пи-регулятора 50 положения концов оболочки 3 опорного валка 10 является выходом контура 21 регулирования положения концов оболочки опорного валка. Контур регулирования раствора рабочих валков или усилия .прокатки (фиг.6) содержит сумматор 52, элементы 53-56 сравнения, П-регуляторы 57-60, блоки 61 и 62 транспортного запаздывания,задатчик 63 межвалкового зазора, блоки 64 и 65 ограничения соответственно минимального и максимального значений усилия прокатки, датчик 66 и задатчик 67 усилий прокатки, задатчики 68 и 69 максимального и минимального значений усилий прокатки, преобразователи 70-73, преобразователь 74 функциональный, И-регулятор 75 п.9ложения раствора рабочих валков, причем вход последнего соединен с выходом блока 64 ограничения максимального усилия прокатки, один из входов которого через П-регулятор 57 соединен с выходом элемента 56 сравнения, один : из входов которого соединен с задатчиком 69 минимального усилия, а другой - с выходом блока 60 транспортного запаздывания, вход которого через преобразователь 71 соединен с выходом датчика 66 усилий прокатки, второй вход блока 64 ограничения минимального усилия соединен с выходом блока 65 ограничения максимального усилия прокатки, один из входов которого через П-регулятор 59 соединен с выходом элемента 54 сравнения, входыКоторого соединены с выходами соответственно блока 61 транспортного запаздывания и защатчика 68 максимального усилия прокат-ки, другой вход блока 65 ограничения максимального усилия прокатки соединен через переключатель 76 и П- 1 регулятор 60 с выходом элемента 53 сравнения, один из входов которого через блок 62 транспортного запаздывания, функциональный преобразователь 74 и преобразователь 72 соединен с выходом датчика 43 межвалкового зазора, другой вход элемента 53 сравнения соединен с выходом сумматора 52, входы которого соединены с выходом контура 23 регулирования толщины полосы и через преобразователь 73 с залатчиком 63 межвалкового зазора, выход задатчика 67 усилия прокатки через преобразователь70 соединен с одним из входов элемента 55 сравнения, другой вход которого соединен с выходом блока 61 транс|Портного запаздывания, выход элемента 55,сравнения через, П регулятор, Se и переклю;1атель 76 соединен со вх дом блока Б ограничения максимальног усилия прокатки. Блок-схема контура 23 регулирования толщины полосы (фиг.7) содержит измерители толщины 77 и скорости 78 полосы (не показана), преобразователи 79 и 80, мультипликатор 81 и Ирегулятор 82 толщины, вход последнег соединен с выходом мультипликатора 81, входы которого соединены с выходами измерителя 78 скорости и измери теля 77 толщины соответственно через преобразователи 79 и 80, Устройство работает следующим образом. Заданное значение давления для контуров 20 регулирования давления рабочей жидкости в каждом из гидравлических опорных элементов 9 и 12 |(фиг.4) образуется в блоках 19 распределения давления номинальных давлений, (фип. 2 и 3) выходными сигналами контуров 21 регулирования положения концов оболочек 3 и 7 соответственно нижнего 10 и верхнего 11 опорных валков (фиг.5) и контуров 22 рег лирования величины раствора рабочих валков или усилия прокатки (фиг.2 |И«г6) . Фактическое значение положения оболочек 3 и 7 соответственно нижнего 10 и верхнего 11 опорных валков .измеряется на обоих концах оболочек. Если фактические значения положения одинаковы, то оболочки опорных валков расположены горизонтально и отклонение величины раствора рабочих валков или усилия прокатки воздействует в одинаковой мере на все контуры 20 регулирования давления рабочей жидкости в каждом из гидравлических опорных злемейтов 9 и 12. В случае отклонения оболочек 3 и 7 опорных валков 10 и 11 от горизонтального положения, отклонение величиньа раствора рабочих валков или усилия прокатки вызываеткоррекцию давления рабочей жидкости в одной части гидравлических элементов одного знака, а в другой - другого знака. Положения оболочек 3 и 7 нижнего 10 и верхнего 11 опорных валков устанавливаются при настройке стана. В промессе эксплуатации стана с регулированием усилия прокатки или межвалкового зазора используются выходные сигналы контура 21 регулирования положения концов оболочки 3 лишь нижнего опорного валка 10. При этом |переключатели 29 и 30 (фиг.З) занимают нижнее положение. Цри срабатывании .блоков ограниче- . минимального 64 и максимального 65 усилия прокатки контур 23 регулирования толщины отключается выключателем 83 (фиг.7). Предложенное техническое решение обеспечивает повышение точности геометрических размеров прокатываемого листа.

П

/

//

15

/tf

х

/7

/

//7

4

.

ХУЧЧХЧХХЧХЧУЧЧУ

j-i

г

5pw. /

пп

Н И m И

ии

t

2Q Ы Ы Ы 20

77

kC

Ю-Н

И Ш Ш Ш

QL

L

31

ю

32

-«и

-ш

1080732

2

IJp

19

ivh

/

-Л/ -/7

/

7ff

i :J

LED

Фаг.2

Jp

27

2

От SO 25

(JiVl. J jj J- 431 / От 26 От 25 JiT jMФиг. 4 Фш.5 40 4f 2 w r Jl г7.28.г9и

78

X

/fJ7

-Г

ф1/г. 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЛЮМИНОФОРЫ НА ОСНОВЕ СИЛИКАТА ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА И СПОСОБ ПОВЫШЕНИЯ ИХ ДОЛГОВРЕМЕННОЙ СТАБИЛЬНОСТИ | 2010 |

|

RU2507233C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-03-15—Публикация

1982-03-09—Подача