{5k) УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ МЕЖВАЛКОВОГО ЗАЗОРА ПРОКАТНОЙ КЛЕТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство гидрораспора клети | 1981 |

|

SU978964A1 |

| Устройство регулирования межвалкового зазора прокатной клети | 1983 |

|

SU1082507A1 |

| Устройство для регулирования толщины полосы при прокатке | 1981 |

|

SU984534A2 |

| Устройство для регулирования профиля валков листопрокатного стана | 1981 |

|

SU982836A1 |

| Устройство для регулирования раствора и профиля валков | 1978 |

|

SU747703A1 |

| Устройство для установки межвалковогозАзОРА B пРОКАТНОй КлЕТи | 1979 |

|

SU820952A1 |

| Устройство для регулирования межвалкового зазора прокатной клети | 1984 |

|

SU1207541A1 |

| Устройство для регулирования тол-щиНы пОлОСы пРи пРОКАТКЕ | 1979 |

|

SU845909A1 |

| Устройство для измерения зазора между валками прокатного стана | 1980 |

|

SU948476A1 |

| Устройство для установки межвалкового зазора прокатной клети | 1981 |

|

SU1002061A2 |

I

Изобретение относится к прокатному производству, а конкретнее к устройствам регулирования, предназначенным для повышения точности геометрических размеров полос при горячей и холодной прокатке.

Известна система автоматического регулирования толщины с измерением толщины полосы по положению опор рабочих валков, которая является трехканальной. В первом канале исполнительным механизмом являются гидроцилиндры, предварительно нагружающие опоры рабочих валков. Во втором канале исполнительным механизмом являются гидроцилиндры, предварительно нагружающие опоры опорных валков, в третьем канале - электропривод нажимных винтов U

На время прокатки полосы в первом канале с помощью запорного клапана с электрогидравлическим управлением создают замкнутый гидравлический контур. При колебаниях раствора рабочих валков в замкнутой гид- росистеме возникают соответствующие приращения давления рабочей жидкости, по величине которых судят об из- менетнии зазора между валками. Полученную информацию используют для управления вторым каналом, т.е. первый канал является чисто информационным.

Наличие специального информацион10ного канала, содержащего гидроцилиндры,, которые установлены .в рабочей клети,большое количество вспомогательных элементов снижает надежность работы системы. Кроме того,

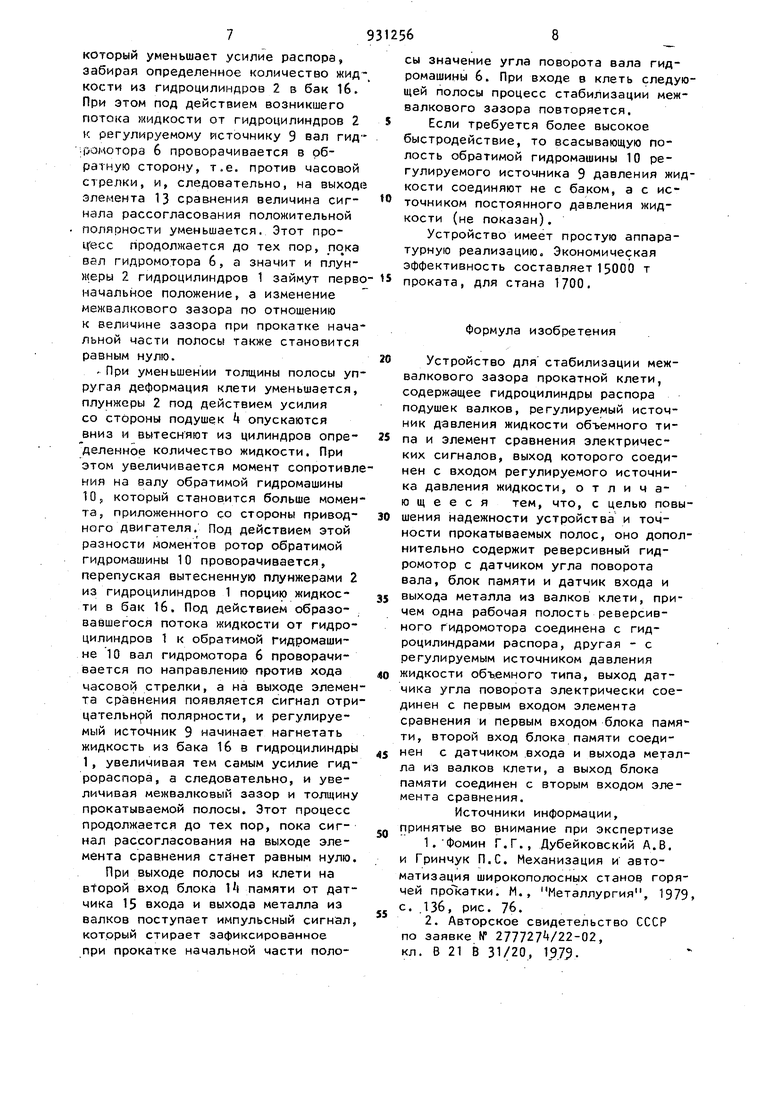

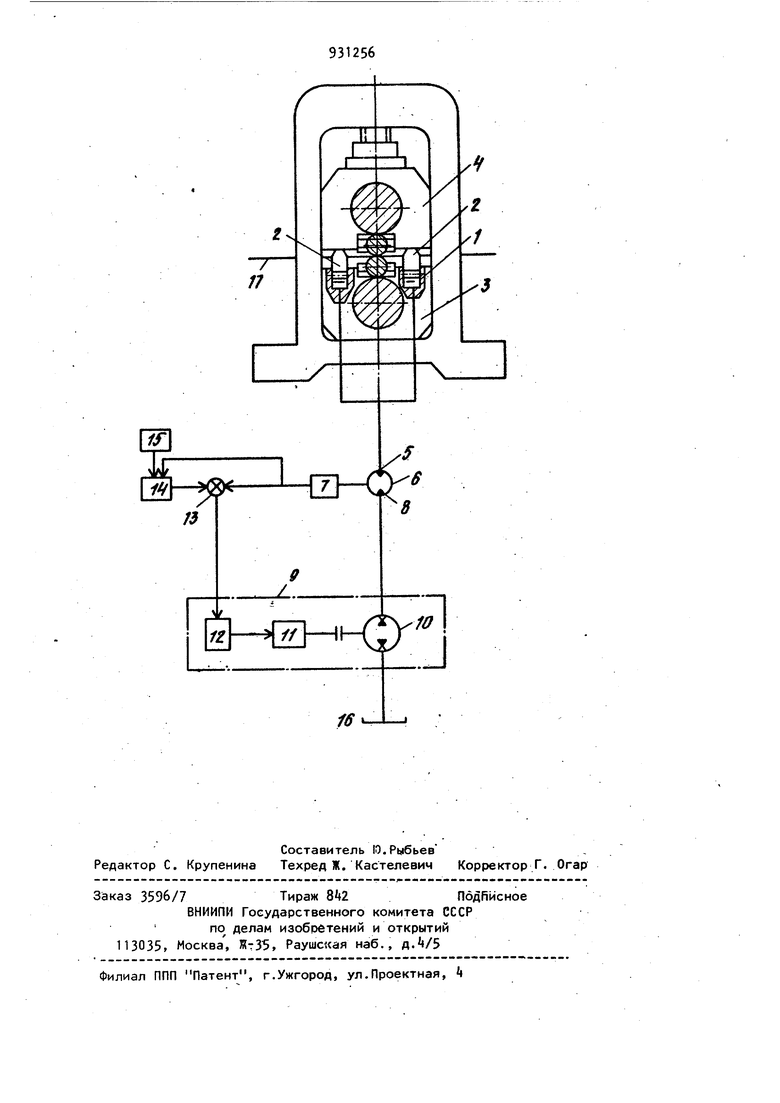

15 установка прокатных валков других диаметров, наличие воздушных включений в рабочей жидкости, малейшая N разгерметизация замкнутого гидравлического контура приводит к значи20тельному изменению его жесткости, -что обусловливаёт снижение точности работы всей системы регулирования толщины полосы. 3 Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для регулирования толщины полосы при прокатке, содержащее гидроцилиндры распора, установленные между подушками валков и соединенные с регулируемым источником давления жидкости объемного типа, представляющего собой обратимую гид ромашину, соединенную с электродвигателем, выполненным с упорной хара ктеристикой и включенным по схеме регулируемого момента. Электродвига тель связан с регулируемым источником напряжения, который соединен с элементом сравнения электрических сиУналов, поступающих к нему от датчика давления жидкости в гидроцилиндрах распора и задатчика давле ния жидкости. Всасывающая полость р гулируемого источника давления соед нена с источником постоянного давле ния жидкости {2J., Недостаток известного устройства состоит в том, что для обеспечения его работы необходимо вычисление за данного давления жидкости в цилиндр величина которого зависит от целого ряда факторов. Кроме того„ поскольку регулируемый источник давления жидкости представляет, собой регулятор давления объемного типа, то между регулятором и плунжерами гидроцилиндров образуется замкнутый гидравлический контур; Так как известное устройство стабилизирует межвалковый зазор с помощью замера давления жидкости в замкнутом гидравлическом контуре, сравнения его с заданной величиной и последующей отработкой рассогласования, то на его работу, так же, как и на работу вышеназванного устройства, I влияет изменение жесткости замкнуто го гидравлического контура, что при водит к снижению точности прокатыва емых полос. Цель изобретения - повышение на дежности устройства и точности про катываемых полос. Поставленная цель достигается тем, что устройство, содержащее гидроцилиндры распора подушек валков, регулируемый источник давлени жидкости объемного типа и элемент сравнения электрических сигналов, выход которого соединен с входом регулируемого источника давления 6 жидкости, дополнительно содержит реверсивный гидромотор с датчиком угла поворота вала, блок памяти и датчик входа и выхода металла из валков клети, причем одна рабочая полость реверсивного гидромотора соединена с гидроцилиндрами распора, другая - с регулируемым источником давления жидкости объемного |типа, выход датчика угла поворота электрически соединен с первым вхо;дом элемента сравнения и первым входом блока памяти, второй вход « блока памяти соединен с датчиком входа и выхода металла из валков клети, а выход блока памяти соединен с вторым входом элемента сравнения. В предлагаемом устройстве изменение жесткости замкнутого гидравлического контура между регулятором объемного типа и гидроцилиндрами не влияет на точность работы устройства, так как стабилизация раствора Вгалков ведется не по изменению давления жидкости в замкнутом контуре , а по углу поворота вала гидромотора величина которого пропорциональна изменению величины межэалкового зазора. На чертеже приведена схема устройства применительно к четырехвалковой прокатной клети с распором подушек опорных валков. Гидроцилиндры 1 .распора с плунжерами 2 встроены в подушки 3 нижнего опорного валка. Плунжеры 2 сопрягаются с подушками 4 верхнего опорного валка. Гидроцилиндры 1 гидравлически соединены с рабочей полостьй 5 реверсивного гидромотора 6, на валу которого установлен датчик 7 угла поворота вала с электрическим выходным сигналом, выполненным на базе, например, поворотного трансформатора, сельсина и т.д. Другая рабочая полость 8 гидромотора 6 соединена с регулируемым источником 9 давления жидкости объемного типа, включающего в себя обратную гидромашину 10 аксиально-поршневого типа, соединенную с электродвигателем 11, выполненным с упорной характеристикой и включенным по схеме регулируемого момента, который управляется блоком 12 - регулируемым источником напряжения, например тиристорным преобразователем. Выход датчика 7 угла поворота вала гидромотора электрически соединен с первым входом элемента 13 сравнения и первым входом блока 1 памяти. Второй вход блока 1 памяти соединен с выходом датчика 15 входа и выхода металла из валков клети. Выход блока памяти соединен с вторым входом элемента 13 сравнения. Выход элемента 13 сра нения соединен с входом регулируемого источника 9 давления жидкости объемного типа. Резервуаром для жид кости служит бак 16. Между валками прокатывается полоса 1. Устройство работает следующим образом. Перед входом полосы в валки клети регулируемым,источником 9 давления жидкости объемного типа устанав ливают средний уровень диапазона ре гулирования давления нагнетанием жидкости обратимбй гидромашиной 10 путем пере :ачки ее из бака 16 в гидроцилиндры 1, После достижения среднего уровня давления поток жидкости от гидромашины 10 к гидроцилиндрам 1 прекращается, В момент входа полосы в клеть под действием усилия прокатки межвалковый зазор увеличивается на величину упругой деформации клети, и подушки А верхнего опорного валка перемещаются вверх. Поскольку плунжеры 2 гидроцилиндров 1 под действием давления жидкости прижаты к подушкам k, го и они перемещаются вверх на ту же величину вслед за подушками k. Объем пространства между плунжерами 2 и обратимой гидромашиной 10 регулируемого источника 9 соответственно увеличивается. Регулируемый источник 9,сохраняя заданный уровень давления, подает в гидроцилиндры 2 дополнительное количество жидкости, в результате чеГ вал гидромотора пррворачивается на некоторый угол. Электрический си|- нал, пропорциональный углу поворота вала гидромотора 6, поступает на первый вход элемента 13 сравнения электрических сигналов и на первый вход блока 1k памяти. Одновременно второй вход блока Н памяти от датчика 15 входа и выхода поступает сигнал в форме импульса. При наличии этих двух сигналов блок памяти 1 запоми нает величину сигнала, поступившего от измерителя 7 угла поворота вала. С выхода блока k памяти эафиксированный сигнал поступает на втЬрой вход элемента 13 сравнения. Поскольк как на первый, так и на второй вход элемента 13 сравнения в момент входа полосы в валки клети поступают сигналы равной величины, то на выходе элемента 13 сравнения сигнал отсутствует. При дальнейшей прокатке полосы в случае изменения ее толщины изменяются зазор .между рабочими валками , зазор между подушками 3 и i опорных валков, а следовательно, |и положение плунжера 2. При этом количество жидкости в гидроцилиндрах увеличивается или уменьшается и соответственно проворачивается в одну или другую сторону вал гидромотора 6 на величину, пропорциональную перемещению плунжеров 2, а следовательно, пропорционально измене нию величины межвалковго зазора. Величина сигнала, поступающая с измерителя 7 угла поворота изменяется, сравнивается в элементе 13 сравнения с сигналом, зафиксированным ранее при прокатке начальной части полосы, и сигнал, равный разности сравниваемых сигналов, пропорциональный изменению величины, межвалкового зазора, поступает на вход регулируемого источника 9 давления жидкости, а точнее на его блок 12 управления, который, изменяя напряжение приводного двигателя 11, изменяет момент на валу обратимой гидромашины 10, в результате чего она подает в гидроцилиндры 1 или забирает из них соответствующее количество жидкости, уменьшая возникшее рассогласование. Так, при увеличении толщины полосы зазор между валками под действи- . ем возросшего усилия прокатки увеличивается, плунжеры 2 перемещаются, следуя за,подушками Ц вверх, и регулируемый источник 9 давления жидкости объемного типа, сохраняя заданное давление жидкости, подает к гидроцилиндрам 1 под плунжеры 2 порцию жидкости. Под действием перемещения жидкости от источника 9 к гидроцилиндрам 1. проворачивается вал ги ромотора 6, например, по направлению вижения часовой стрелки. С элемента 13 сигнал разности определенной поярности, например положительной, между сигналами, зафиксированным при прокатке начальной части поосы и полученным текущим значением, поступает в регулируе- / мый источник 9 давления жидкости.

который уменьшает усилие распора, забирая определенное количество жид кости из гидроцилиндров 2 в бак 16. При этом под действием возникшего потока жидкости от гидроцилиндров 2 к регулируемому источнику 9 вал гид.ромотора 6 проворачивается в обратную сторону, т.е. против часовой стрелки, и, следовательно, на выходе элемента 13 сравнения величина си|- нала рассогласования положительной полярности уменьшается. Этот проifecc продолжается до тех пор, пока вал гидромотора 6, а значит и плунжеры 2 гидроцилиндров 1 займут первоначальное положение, а изменение межвалкового зазора по отношению к величине зазора при прокатке начальной части полосы также становится равным нулю.

При уменьшении толщины полосы упругая деформация клети уменьшается, плунжеры 2 под действием усилия со стороны подушек k опускаются вниз и вытесняют из цилиндров определенное количество жидкости. При этом увеличивается момент сопротивления на валу обратимой гидромашины 10, который становится больше момента, приложенного со стороны приводного двигателя. Под действием этой разности моментов ротор обратимой гидромашины 10 проворачивается., перепуская вытесненную плунжерами 2 из гидроцилиндров 1 порцию жидкости в бак 16. Под действием образовавшегося потока жидкости от гидроцилиндров 1 к обратимой гидромашине 10 вал гидромотора 6 проворачивается по направлению против хода часовой стрелки, а на выходе элемента сравнения появляется сигнал отрицательн9й полярности, и регулируемый источник 9 начинает нагнетать жидкость из бака 16 в гидроцилиндры 1, увеличивая тем самым усилие гидрораспора, а следовательно, и увеличивая межвалковый зазор и толщину прокатываемой полосы. Этот процесс продолжается до тех пор, пока си1 нал рассогласования на выходе элемента сравнения станет равным нулю.

При выходе полосы из клети на вtopoй вход блока Il памяти от датчика 15 входа и выхода металла из валков поступает импульсный сигнал, который стирает зафиксированное при прокатке начальной части полосы значение угла поворота вала гидромашины 6. При входе в клеть следующей полосы процесс стабилизации межвалкового зазора повторяется.

Если требуется более высокое быстродействие, то всасывающую полость обратимой гидромашины 10 регулируемого источника 9 давления жидкости соединяют не с баком, а с источником постоянного давления жидкости (не показан).

Устройство имеет простую аппаратурную реализацию. Экономическая эффективность составляет 15000 т

проката, для стана 1700.

Формула изобретения

Устройство для стабилизации межвалкового зазора прокатной клети, содержащее гидроцилиндры распора подушек валков, регулируемый источник давления жидкости объемного типа и элемент сравнения электрических сигналов, выход которого соединен с входом регулируемого источника давления жидкости, отличающееся тем, что, с целью повышения надежности устройства и точности прокатываемых полос, оно дополнительно содержит реверсивный гидромотор с датчиком угла поворота вала, блок памяти и датчик входа и

выхода металла из валков клети, причем одна рабочая полость реверсивного Гидромотора соединена с гидроцилиндрами распора, другая - с регулируемым источником давления

жидкости объемного типа, выход датчика угла поворота электрически соединен с первым входом элемента сравнения и первым входом блока памяти, второй вход блока памяти соединен с датчиком .входа и выхода металла из валков клети, а выход блока памяти соединен с вторым входом элемента сравнения.

Источники информации, принятые во внимание при экспертизе 1.Фомин Г.Г., Дубейковский А.8. и Гринчук П.С. Механизация и автоматизация широкополосных станов горячей проТсатки. М., Металлургия, 1979, с. .136, рис. 76.

2, Авторское свидетельство СССР по заявке № 277727 /22-02, кл. В 21 В 31/20, 1973.

9

/

J-Hf1Z

1Л j

Авторы

Даты

1982-05-30—Публикация

1980-11-03—Подача