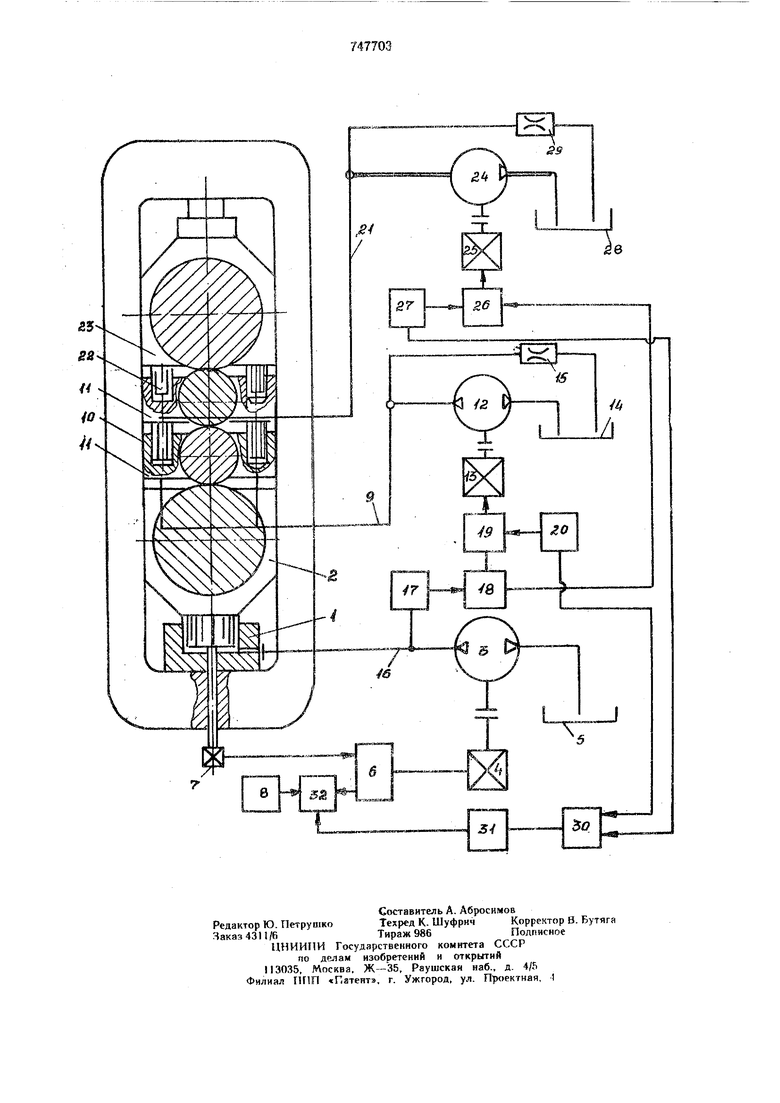

Изобретение относится к автоматизации прокатного производства, а именно к устройствам, предназначенным для регулирования продольной и поперечной разнотолщинности горячекатаных и холоднокатаных листов и полос в процессе прокатки путем силового воздействия гидроцилиндрами на подушки прокатных валков. Известно устройство, в котором приводимый шаговым двигателем мультипликатор выполнен в виде электродвигателя, приводящего через редуктор две взаимно уравновешенные винтовые пары, в которых винты нажимают на поршни своих гидроцилиндров, полости которых связаны взаимно и соединены с замкнутым объемом управляемой ими гидросистемы. Жесткость гидросистемы в этом устройстве обеспечивается наличием винтовых пар (1). Недостатком этого устройства является необходимость оснащения его системой периодической подпитки гидросистемы вследствие утечек из замкнутого . Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для регулирования межвалкового зазора, включающее силовые гидроцилиндры, сопряженные с. подушками валков, и поршневой гидравлический мультипликатор с приводом, выполненный в виде реверсивной обратимой объемной гндромашины аксиальнопоршневого типа, например роторной, соединенной с электродвигателем постоянного тока, имеющим упорную характеристику и включенным по схеме регулирования момента 21. Недостатком известного устройства является то, что жесткость в его гидросистеме определяется лишь потерями на трение в уплотнениях его силовых цилиндров, которых, в общем случае, недостаточио для перекрытия всего диапазона колебаний усилия прокатки в процессе прокатки данной полосы или партии полос. А это эквивалентно снижению жесткости клети, приводящему к соответствующему снижению точности прокатки. Целью изобретения является повышение точности прокатываемой полосы путем одновременного увеличения жесткости клети как в продольном, так и в поперечном иаправлениях. Указанная цель достига :я тем, что в Устройстве, включающем гидросистему, содержащую гидроцилиндры регулирований профиля валков с обратимыми гидромашинами, приводимыми электродвигателями, которые включены по схеме регулирования момента, а также гидроцилиндры регулирования раствора валков, соединенные с обратимыми гидромашинами, имеющими электроприводы, последние для увеличения продольной жесткости клети, выполнены в виде позиционного электропривода, например с шаговыми электродвигателями, препятстаующего вращению этих гидромашин под действием колебаний давления в гидросистеме. Кроме того, для увеличения поперечной жесткости клети эти гидромашины связаны посредством датчиков давления и блока уставки ширины прокатываемого листа с приводами гидромашин, подключенных к ридроцилиндрам регулирования профиля валков. На чертеже приведена схема устройства, в качестве возможного варианта реализации, Гидроцилиндры 1, установленные под левой и правой подушками 2 нижнего опорного валка соединены каждый посредством магистрали высокого давления со своим мотор-насосом 3, приводимым шаговым электродвигателем 4 (вместо шагового элект родвигателя может быть использован любой электропривод, работающий по аналогии с шаговым электродвигателем). Магистралями низкого давления мотор-насосы 3 соединены с емкостью 5. Каждый шаговый двигатель 4 .соединен посредством блока 6 сравнения сигналов с датчиком 7 положения плунжера гидроцилиндра 1 и блоком 8 уставки положения плунжера. В магистраль 9, ведущую в гидроцилиндры 10, установленные между подушками 11 рабочих валков, подсоединен мотор-насос 12, приводимый электродвигателем 13, включенным по схеме регулирования момента на его валу. Магистралью низкого давления мотор-насос 12 соединен с емкостью 14, между которой и гидроцилиндрами 10 установлен нерегулируемый дроссель 15. На выходы 16 моторнасосов 3 включены датчики давления 17, которые через блок 18 уставки ширины прокатываемого листа соединены с блоком 19 суммирования сигналов: последний соединен также с блоком 20 уставки усилия противоизгиба рабочих валков и с электродвигателем 13. К магистрали 21, ведущей в гидроцилиндры 22, установленные между подушками 11 верхнего рабочего валка и подушками 23 опорного валка, подсоединен мотор-насос 24, приводимый двигателем 25, включенным по схеме регулирования момента. Последний посредством блока 26 суммирования связан с блоком 18 и блоком 27 уставки усилий дополнительного изгиба рабочих валков. По аналогии с дросселем 15 между гидроцнлиндрами 22 и емкостью 28 включен нерегулируемый дроссель 29. Выход блока 27 через сумматор 30, усилитель 31 соединен со входом сумматора 32. При изменении усилия прокатки, например при его увеличении со снижением температуры прокатываемых листов, плунжер гидроцилиндра смещается вниз (на величину сжатия слоя масла в гидроцилиндре) электрический сигнал с датчика 7 изменяется поступает в блок б сравнения и, сравниваясь с сигналом от датчика, имеющим прежнюю величину, вырабатывает сигнал рассогласования, поступающий на двигатель 4 (точнее, в блок управления двигателем, который на схеме не показан). Двигатель 4 начинает вращать мотор-насос 3 .в сторону нагнетания масла в полость гидроцилиндра 1 и плунжер последнего движется вверх до тех пор, пока не займет положение, которое он имел до изменения усилия прокатки. При этом сигнал рассогласования в блоке б становится равным нулю и двигатель 4 останавливается. При уменьшении усилия прокатки порядок действий такой же, но двигатель 4 вращает мотор-насос 3 в сторону откачки масла из полости гидроцилиндра 1 в емкость 5. При необходимости регулирования раствора валков изменяют сигнал, поступающий из блока 8 в блок 6 (это изменение может быть выполнено оператором стана вручную или по команде системы автоматического регулирования толщины полосы). А поскольку сигнал, поступающий от датчика 7, имеет прежнюю величину, то в блоке б вырабатывается сигнал рассогласован -1я, поступаюш.ий на двигатель 4. Двигатель вращается до тех пор, пока плунжер займет новое положение, в котором сигнал рассогласования, вырабатываемый блоком 6, станет равным нулю. Описанный цикл регулирования справедлив при отсутствии утечек из замкнутого объема, заключенного между мотор-насосом 3 и гидроцилиндром 1. Фактически, такие утечки имеют место. При этом, по мере утечки, плунжер гидроцилиндра постепенно опускается до тех пор, пока сигнал рассогласования в блоке 6 превышает порог нечувствительности системы управления двигателем 4, последний приходит во вращение и, восполнив утечку, возвращает плунжер в прежнее положение (существующие датчики положения плунжера обеспечивают включение .двигателя 4 при смещении плунжера не более, чем на 0,005 мм). Поскольку в процессе прокатки меняется давление в объеме, заключенном между мотор-насосом 3 и гидроцилиндром 1, электрические сигналы, вырабатываемые обоими датчиками 17, установленными у левого и у правого гидроцилиндров 1, также меняются по своей величине. Проходя через блок 18, они суммируются и изменяют свою не личину в зависимости от того, какая шири на прокатываемого листа задана оператором стана в данный блок. Сигнал из блока 18 поступает в блок 19 (такой же сигнал поступает из него и в блок 26),. В блок 19 поступает также из блока 20 сигнал уставки усилия в гидроцилиндрах 10. Сумма этих двух сигналов поступает на электродвигатель 13 (точнее, в блок управления двигателем), момент вращения на валу которого пропорционален указанной сумме сигналов. Давление в мотор-насосе 12 пропорционально моменту на валу электродвигателя 13. Таким обра.зогл, колебания давления в гидроцилиндрах 10 будут пропорциональны колебаниям давления в гидроцилиндрах 1, и приращения усилий, с которыми данные гидроцилиндры воздействуют на подушки валков, также будут взаимно пропорциональны. При этом, мотор-насос 12 находится в состоянии постоянного вращения в сторону нагнетания масла в магистраль 9. Нагнетаемое масло перетекает через дроссель 15 в емкость 14. Этим обеспечивается стабильность давления в гидросистеме. Проходное сечение дросселя 15 выбирают таким образом, чтобы при минимальном давлении в гидросистеме скорость вращения мотор-насоса 12 не превышала 2-3% от максимально допускаемой скорости вращения. Работа мотор-насоса 24 (и связанных с ним элементов 25-29) соверщенно аналогична описанной работе мотор-насоса 12, за исключением того, что сигнал, поступающий из блока 18 , инвертируется в блоке 26. Поскольку двигатель 4 выполнен шаговым, то привод мотор-насоса 3 является необратимым, т. е. он не может вращаться под действием изменения давления в гидросистеме, обеспечивая, тем самым, ее жесткость. Величина этой жесткости определяется в основном величиной ;жатия масла в замкнутом объеме между иотор-насосом 3 Ив гидроцилиндром I. А юскольку толщина слоя масла в гидрохилиндре 1 не превышает, как правило, 1/50 эт его диаметра, то жесткость системы оказывается в несколько раз выше, чем в случае привода мотор-насоса двигателем, включенным по схеме регулирования момента. Жесткость гидросистемы входит в качестве одной из составляющих в жесткость клети в целом. В результате жесткость клети возрастает по крайней мере вдвое. Описанным приемом удается повысить жесткость клети в продольном направлении и снизить тем самым разнотолщинносгь листа по его длине. Для повышения поперечной жесткости клети, определяющей величину поперечной разнотолщинности прокатываемого листа, давление в гидроцилиндрах 10 и 22 мeняюt синхронно с изменениями давления в гидроцилиндрах 1. Это позволяет, в 2-3 раза уменьшить поперечную разнотолщинность прокатываемого листа. Формула изобретения Устройство для регулирования раствора и профиля валков листопрокатного стана, включающее гидравлические системы регулирования профиля валков, содержащие гидроцилиндры, нерегулируемый дроссель, мотор-насос, электродвигатель, емкость, сумматор блок уставки усилий, выход крторого соедннс с первым входом сумматора, выход которого соединен со входом электродвигат:ля, выход которого соединен с первым входом сумматора, выход которого соединен со входом мотор-насоса, выход которого соединен со входами гидроцнлинд.ров, нерегулируемого дросселя и емкости, а выход нерегулируемого дросселя соединен с емкостью, гидравлический -цилиндр раствора валков, емкость гидросистемы раствора валков, мотор-насос гидросистемы раствора валков, блок сравнения, сумматор гидросистемы растрАТра валков, датчик положения плунжера, блок уставки положения плунжера, усилигель, второй сумматор гидросистемы раствора валков, выход которого соединен со входом усилителя, выход которого соединен с первым входом. первого сумматора гидросистемы раствора валков, второй вход которого соединен с выходом блока уставки положения плунжера, а выход с первым входом блока сравнения, второй вход которого соединен с выходом датчика положения плунжера, причем входы второго сумматора гидросистемы раствора валков соединены с выходами блоков уставки усилий гидравлических систем регулирования профиля валков, выход мотор-насоса гидрасистемы раствор валков соединен с гидроцилиндрами и с емкостью датчика давления, блок уставки ширины прокатываемого листа, отличающееся тем, что, с целью повышения точности прокатываемой полосы путем одновременного увеличения жесткости клети, как в продольном, так и в поперечном направлениях, оно дополнительно содержит щаговые двигатели, причем входы шаговых двигателей соединены с выходом блока сравнения, а выходы - со входами мотор-насосов гидросистемы раствора валков, выходы которых соединены со входами датчиков давления, выходы которых соединены со входами датчиков давления, выходы которых соединены со входами блок уставки ширины прокатываемого листа, выходы которого соединены со вторыми входами сумматоров гидравлических систем регулирования профиля валков. Источники информации, принятые во внимание при экспертизе 1.Меерович И. М. и др. Повь}шение точности листового проката. М., «Металлургия, 5969, с. 207-208. 2.Авторское свидетельство СССР по заявке № 2477922/02, кл. В21 В 37/00, 22.04.77 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатная клеть | 1979 |

|

SU839636A1 |

| Устройство для регулирования жесткости прокатной клети | 1977 |

|

SU749479A1 |

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

| ПРОКАТНАЯ КЛЕТЬ ЛИСТОВОГО СТАНА КВАРТО | 2009 |

|

RU2399445C1 |

| Устройство для установки межвалковогозАзОРА B пРОКАТНОй КлЕТи | 1979 |

|

SU820952A1 |

| Устройство для регулирования межвалкового зазора | 1982 |

|

SU1034805A1 |

| Устройство для стабилизации межвалкового зазора прокатной клети | 1980 |

|

SU931256A1 |

| Устройство для регулирования межвалкового зазора прокатной клети | 1990 |

|

SU1704873A1 |

| Устройство для установки межвалкового зазора прокатной клети | 1981 |

|

SU1002061A2 |

| Устройство для регулирования раствораи пРОфиля ВАлКОВ лиСТОпРОКАТНОгОСТАНА | 1978 |

|

SU806183A1 |

Авторы

Даты

1980-07-15—Публикация

1978-02-06—Подача