00

1

00

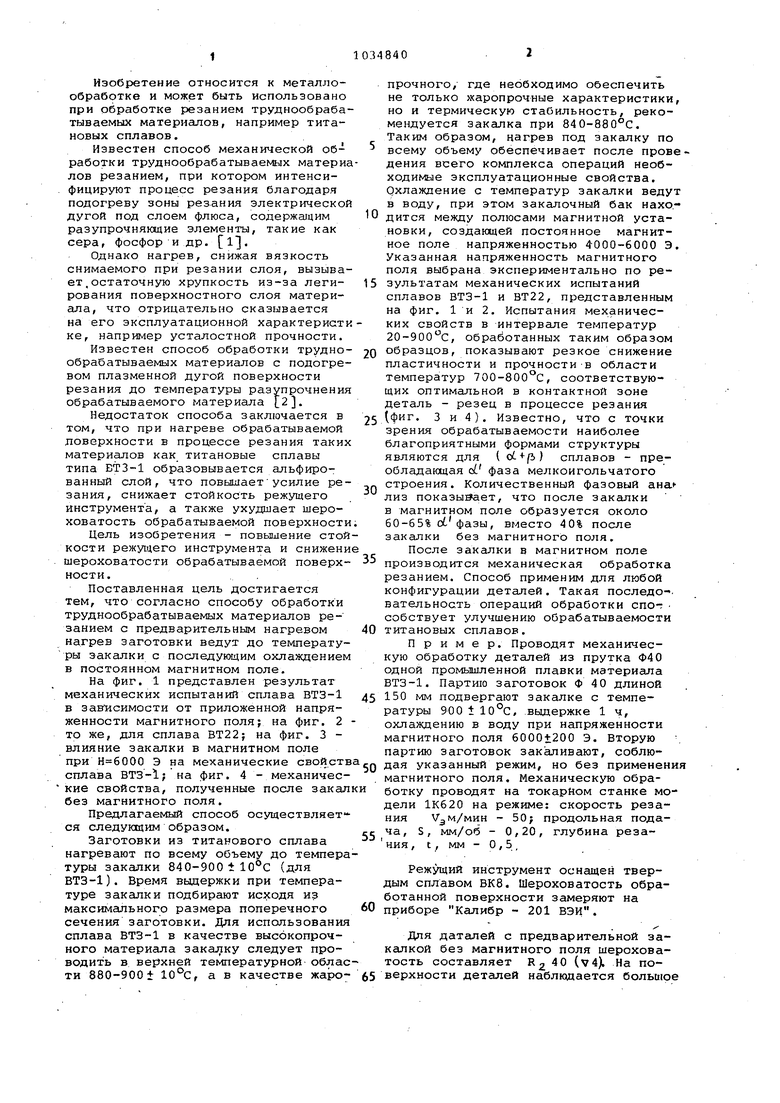

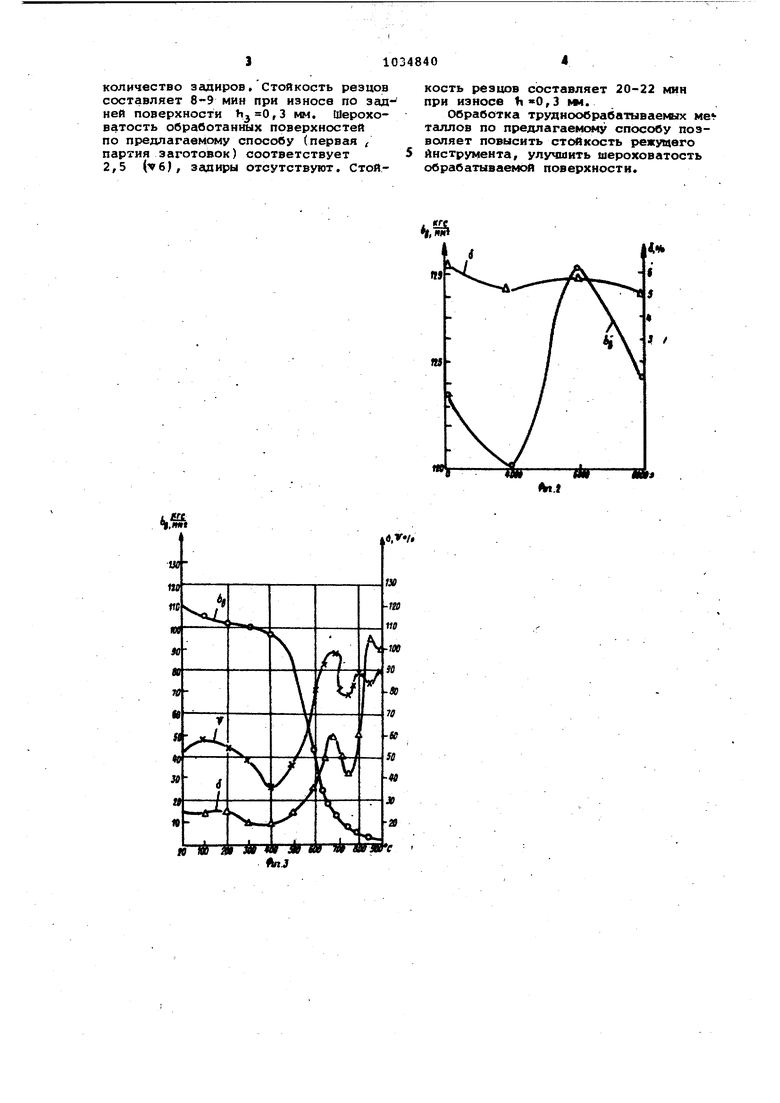

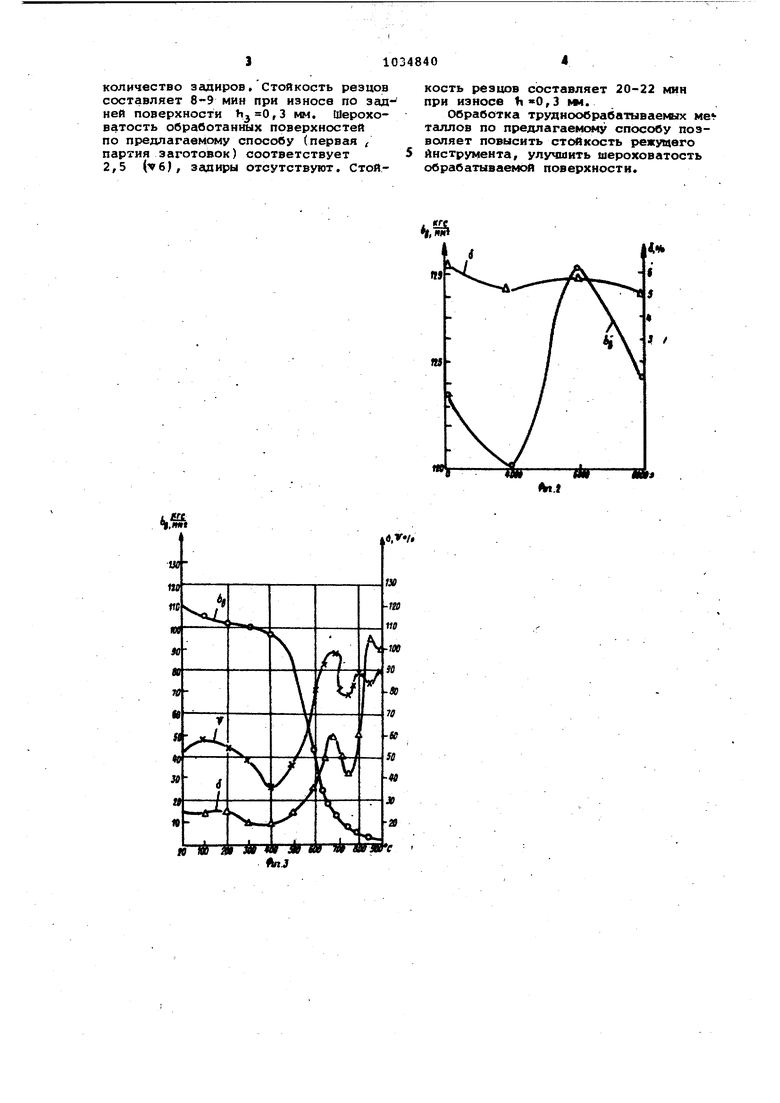

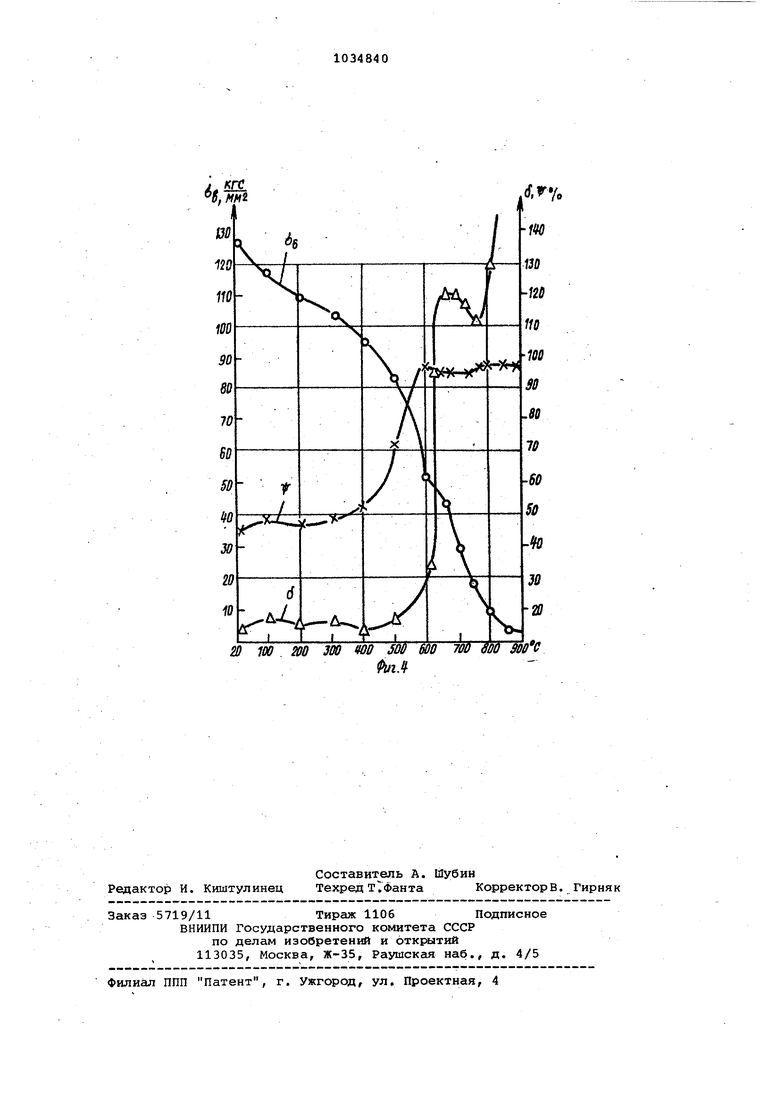

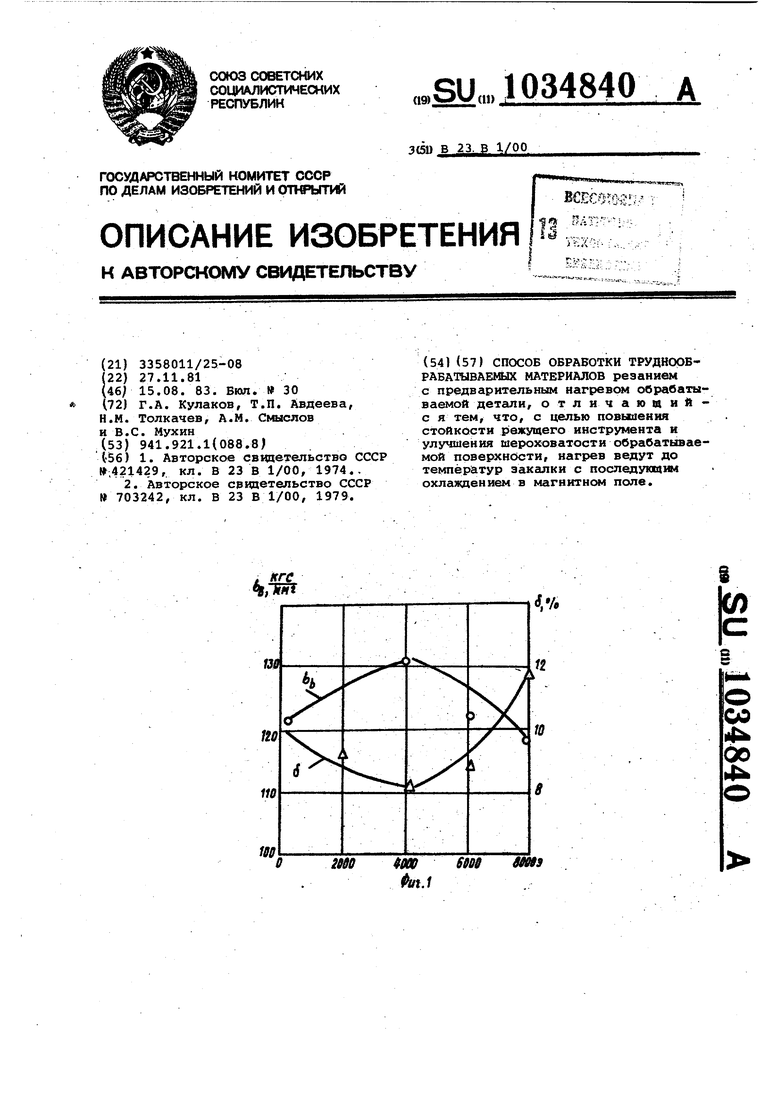

4i Изобретение относится к металлообработке и может быть использовано при обработке резанием труднообраба тываемых материалов, например титановых сплавов. Известен способ механической обработки труднообрабатываемых матери лов резанием, при котором интенсифицируют процесс резания благодаря подогреву зоны резания электрической дугой под слоем флюса, содержшцим разупрочняющие элементы, такие как сера, фосфор и др. l. Однако нагрев, снижая вязкость снимаемого при резании слоя, вызыва ет, остаточную хрупкость из-за легирования поверхностного слоя материала, что отрицательно сказывается на его эксплуатационной характерист ке, например усталостной прочности. Известен способ обработки трудно обрабатываемых материалов с подогревом плазменной дугой поверхности резания до температуры разупрочнения обрабатываемого материала 2. Недостаток способа заключается в том, что при нагреве обрабатываемой поверхности в процессе резания таких материалов как титановые сплавы типа БТЗ-1 образовывается альфированный слой, что повышаетусилие резания, снижает стойкость режущего инструмента, а также ухудшает шероховатость обрабатываемой поверхности Цель изобретения - повышение стой кости режущего инструмента и снижени шероховатости обрабатываемой поверхности., Поставленная цель достигается тем, что согласно способу обработки труднообрабатываемых материалов резанием с предварительным нагревом нагрев заготовки ведут до температуры эаксшки с последующим охлаждением в постоянном магнитном поле. На фиг. 1 представлен результат механических испытаний сплава ВТЗ-1 в зависимости от приложенной напряженности магнитного поля; на фиг. 2 то же, для сплава ВТ22; на фиг. 3 влияние закалки в магнитном поле при Э на механические свойст сплава ВТЗ-1; на фиг. 4 - механические свойства, полученные после закал без магнитного поля. Предлагаемый способ осуществляет ся следующим образом. Заготовки из титанового сплава нагревают по всему объему до темпера туры закалки 840-900 ±10°С (для ВТЗ-1). Время выдержки при температуре закалки подбирают исходя из максимального размера поперечного сечения заготовки. Для использования сплава ВТЗ-1 в качестве высокопрочного материала закалку следует проводить в верхней температурной облас ти 880-900 ± , а в качестве жаро прочного, где необходимо обеспечить не только жаропрочные характеристики, но и термическую стабильность, рекомендуется закалка при 840-880°С. Таким образом, нагрев под закалку по всему объему обеспечивает после проведения всего комплекса операций необходимые эксплуатационные свойства. Охлаждение с температур закалки ведут в воду, при этом закалочный бак находится между полюсами магнитной установки, создающей постоянное магнитное поле напряженностью 4000-6000 Э. Указанная напряженность магнитного поля выбрана экспериментально по результатам механических испытаний сплавов ВТЗ-1 и ВТ22, представленным на фиг. 1 и 2. Испытания механических свойств в интервале температур 20-900 с, обработанных таким образом образцов, показывают резкое снижение пластичности и прочности в области температур 700-800°С, соответствующих оптимальной в контактной зоне деталь - резец в процессе резания (фиг. 3 и 4). Известно, что с точки зрения обрабатываемости наиболее благоприятными формами структуры являются для ( cL+fb) сплавов - преобладающая о( фаза мелкоигольчатого строения. Количественный фазовый aнcL ЛИЗ показывает, что после закалки в магнитном поле образуется около 60-65% otфазы, вместо 40% после закалки без магнитного поля. После закалки в магнитном поле производится механическая обработка резанием. Способ применим для любой конфигурации деталей. Такая последо-. вательность операций обработки спо-; собствует улучшению обрабатываемости т ит а но вых спл ав ов. Пример. Проводят механическую обработку деталей из прутка Ф40 одной промышленной плавки материала ВТЗ-1. Партию заготовок Ф 40 длиной 150 мм подвергают закалке с температуры 900 1 10°С, выдержке 1 ч, охлаждению в воду при напряженности магнитного поля 6000+200 Э. Вторую партию заготовок закаливают, соблюдая указанный режим, но без применения магнитного поля. Механическую обработку проводят на токарНом станке модели 1К620 на режиме: скорость резания V M/MHH - 50; продольная подача, S, мм/об - 0,20, глубина резания, t, мм -0,5, Режущий инструмент оснащен твердым сплавом ВК8. Шероховатость обработанной поверхности замеряют на приборе Калибр - 201 ВЭИ. Для даталей с предварительной закалкой без магнитного поля шероховатость составляет R2 40 (v4). На поверхности деталей наблюдается большое

количество задиров. Стойкость резцов составляет мин при износе по залней поверхности ,3 мм. Шероховатость обработанных поверхностей по предлагаемому способу (первая i партия загото:вок) соответствует 2,5 (v6), задиры отсутствуют. Стойкость резцов составляет 20-22 мин при износе 1i«0,3 м.

Обработка труднообрабатываемых ме таллов по предлагаемсму способу позволяет повысить СТОЙКОСТЬ режущего инструмента, улучшить шероховатость обрабатываемся поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки двух-фАзНыХ ТиТАНОВыХ СплАВОВ | 1979 |

|

SU834232A1 |

| СПОСОБ ПОДГОТОВКИ РЕЖУЩЕГО ИНСТРУМЕНТА ПОД ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2000 |

|

RU2183544C2 |

| Способ поверхностной обработки деталей | 1990 |

|

SU1750933A1 |

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ТВЕРДЫХ СПЛАВОВ | 1990 |

|

SU1707997A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ РЕЗАНИЕМ | 2008 |

|

RU2404884C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2257565C1 |

| Способ определения оптимальной геометрии передней поверхности режущего инструмента | 1978 |

|

SU975221A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1990 |

|

RU2021334C1 |

| Способ обработки инструмента из быстрорежущей стали | 1984 |

|

SU1196394A1 |

| ПРОКЛАДОЧНЫЙ ЛИСТ ДЛЯ РЕЗАНИЯ АРМИРОВАННОГО ВОЛОКНОМ КОМПОЗИТНОГО МАТЕРИАЛА И МЕТАЛЛА И СПОСОБ РЕЗАНИЯ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ РЕЗАНИЯ АРМИРОВАННОГО ВОЛОКНОМ МАТЕРИАЛА ИЛИ МЕТАЛЛА | 2014 |

|

RU2686348C2 |

СПОСОВ ОБРАБОТКИ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ резанием с предварительным иагревсм обрабатываемой детали, отличаюцийс я тем, что, с целью повышения стойкости режущего инструмента и улущцения шероховатости обрабатываемой поверхности, нагрев ведут до температур закалки с последующим охлаяздением в магнитном поле.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свнцетельство СССР ,421429, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ механической обработки труднообрабатываемых материалов с подогревом плазменной дугой и устройство для его осуществления | 1978 |

|

SU703242A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-08-15—Публикация

1981-11-27—Подача