Изобретение относится к электронно-лучевым технологиям получения материалов со специальными свойствами, а именно к способам повышения износостойкости рабочих поверхностей инструментов, изготовленных из твердых сплавов.

Целью изобретения является повышение износостойкости рабочих поверхностей режущего инструмента за счет создания в поверхностных слоях объемной концентрации твердых растворов замещения.

Эта цель достигается тем, что после азотирования и очистки поверхности, согласно изобретению, производят последовательную имплантацию ионами циркония, молибдена с энергией ионов в диапазоне 25 45 кэВ и дозой 5•1016-1018 ион/см2, причем в начале проводят облучение ионами циркония, затем ионами молибдена и снова циркония. Кроме того, азотирование поверхности производится энергией 5 10 кэВ при давлении 7•10-4-2•10-4 мм рт.ст. в течение 5 7 мин.

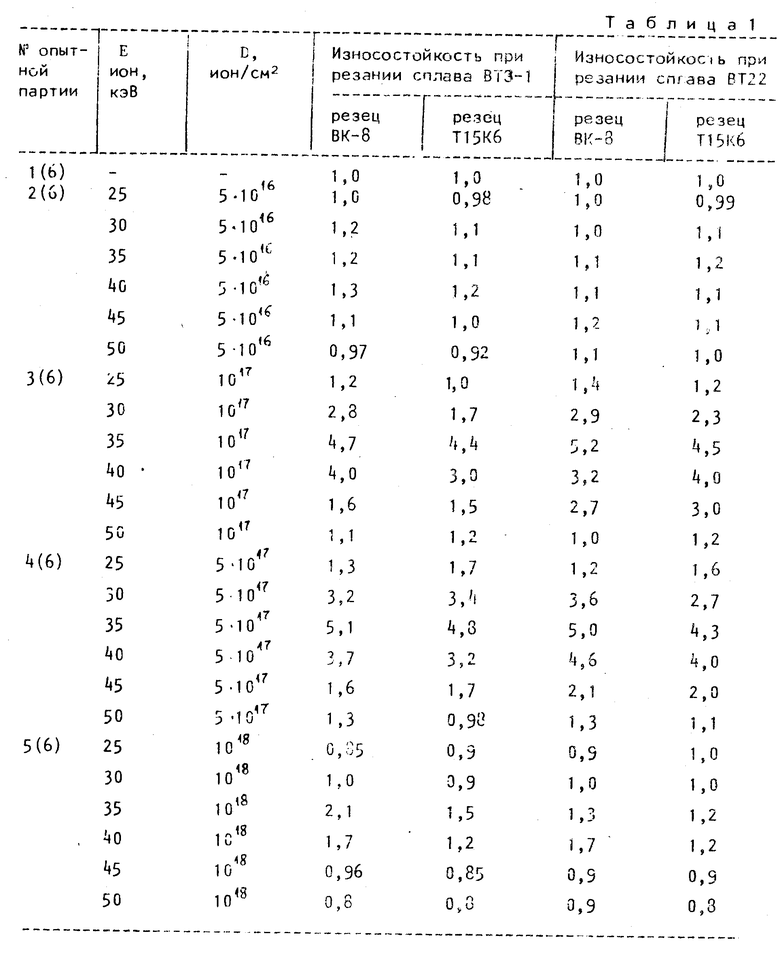

Использование для имплантации ионов Zr+, Mo+, Zr+ обусловлено возможностью создания твердых растворов замещения и значительной карбидо- и нитридообразующей способностью этих металлов. Поэтому помимо образования твердых растворов возможно образование соответствующих соединений. Внедренные в матрицу ионы циркония являются своеобразными центрами образования твердых растворов, при этом происходит сильное разупорядочение структуры поверхностно слоя. Последующая имплантация ионами Mo+ стабилизирует разупорядоченное состояние, а также позволяет сместить атомы Zr из узлов решетки. В следующей операции облучения ионами Zr+ происходит "вколачивание" атомов Mo в более глубокие слои за счет эффективности атомов отдачи. Это обеспечивает перемешивание и обмен внедренными атомами Zr и Mo, в результате чего их концентрации выравниваются.

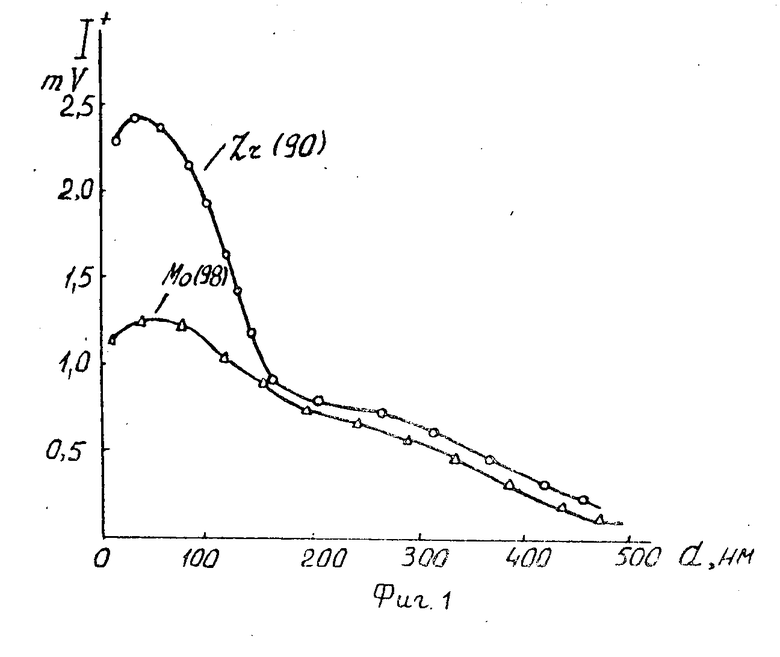

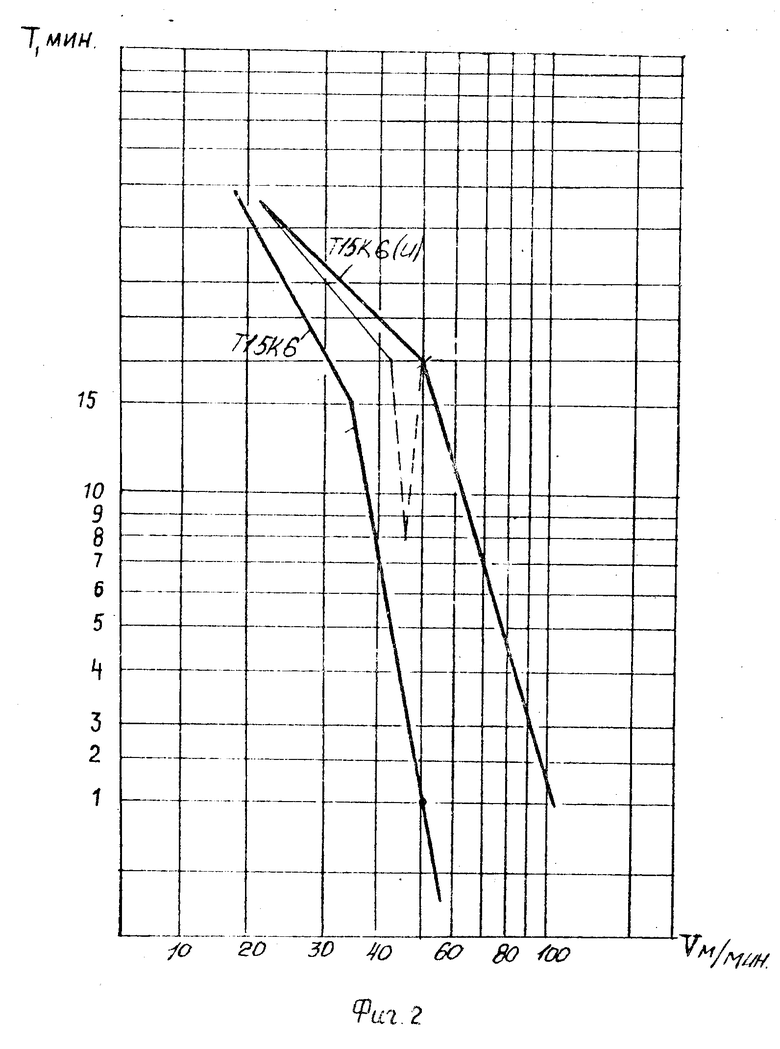

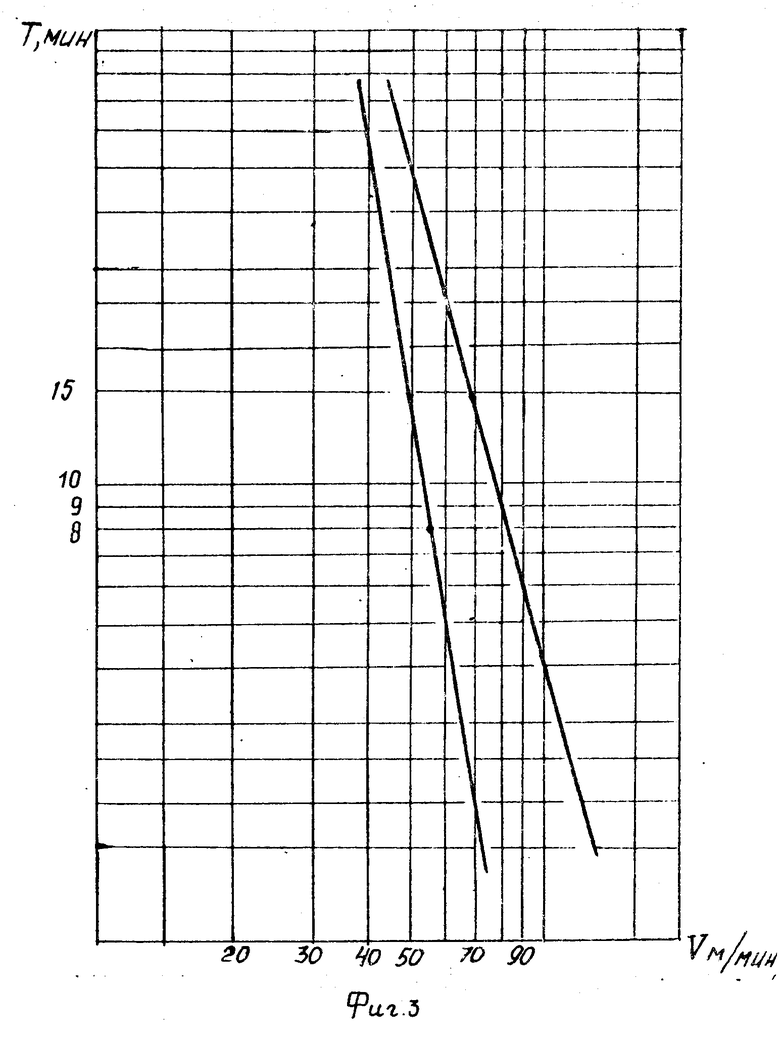

На фиг. 1 показаны концентрированные профили внедренных элементов (совпадение концентрационных кривых подтверждает наличие в поверхностном слое твердого раствора замещения); на фиг. 2 и 3 зависимости стойкости инструмента от скорости резания.

При обработке режущего инструмента предлагаемым способом переходного слоя не образуется. В этом одно из основных преимуществ и существенных отличий метода ионной имплантации циркония-молибдена-циркония по сравнению с прототипом.

Упрочнение ионами Zr+-Mo+-Zr+ твердосплавных режущих инструментов позволяет существенно повысить их стойкость при резании титановых сплавов БТЗ-1 и БТ22 (см. фиг. 2 и 3). Причем наибольший эффект наблюдается в области высоких скоростей резания. Это свидетельствует о снижении адгезионно-диффузионных процессов между инструментом и обрабатываемым материалом.

Исследования процесса резания показали, что в результате обработки инструмента ионными пучками состава Zr+-Mo+-Zr+ происходит уменьшение зоны вторичных деформаций, что является следствием снижения степени адгезионного взаимодействия между стружкой и передней поверхностью режущего инструмента. Излучение зоны вторичных деформаций (прирезцового слоя стружки) проводили на продольных шлифах стружки, откуда видно, что у стружки, полученной имплантированным инструментом, отсутствует ярко выраженный прирезцовый слой, связывающий элементы стружки между собой.

Измерение составляющих силы резания показало, что их уровень при резании имплантированным инструментом по сравнению с исходным снижается. При этом наибольшее снижение было зафиксировано для составляющей Rxy, отражающих характер трения. Сравнительная оценка удельной силы трения gF, проведенная при резании титанового сплавав ВТЗ-1, позволила установить, что значения gFимп имплантации меньше во всем исследуемом диапазоне скоростей резания (подача S 0,14 мм/об, глубина резания t 1,5 мм). Снижение адгезионно-диффузионных процессов после упрочнения ионами Zr+_→Mo+__Zr+ подтверждается результатами исследования изношенных поверхностей режущего инструмента. Изношенная площадка контакта имплантированного инструмента характеризуется меньшим количеством адгезионных вырывов.

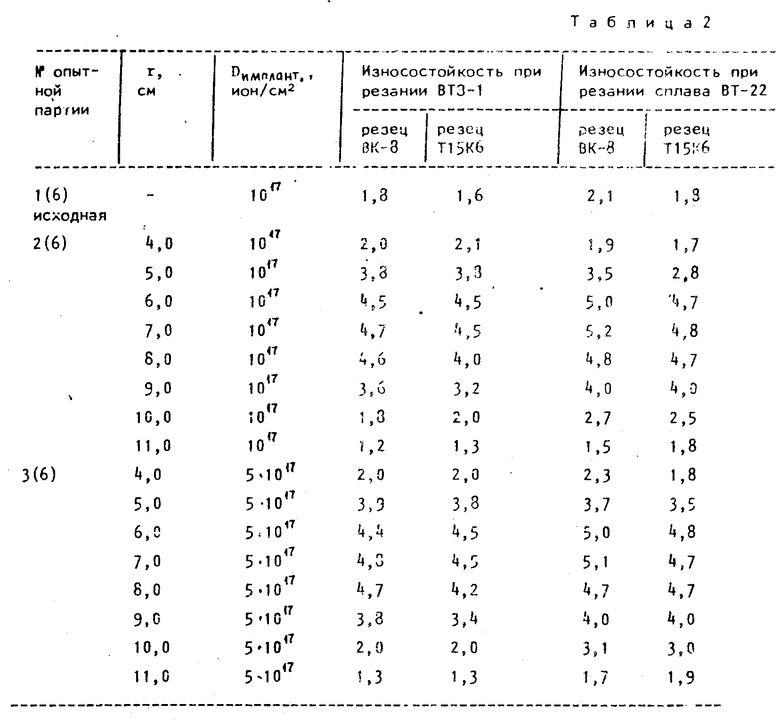

Исследование режимов имплантации и испытаний обработанных твердосплавных пластин позволило выбрать оптимальные режимы облучения по дозе и энергии ионов (см. табл. 1). Указанный нижний порог дозы 5•1016 ион/см2 при энергии свыше 30 кэВ обеспечивает некоторое повышение износостойкости. Однако уже при этой дозе при низких энергиях (25 кэВ) эффекта не наблюдается, поэтому снижение дозы нецелесообразно. С физической точки зрения это объясняется неэффективностью образования твердых растворов замещения при низких дозах и энергиях (ниже 25 кэВ).

Верхний предел по дозе ограничен явлениями "распухания" и охрупчивания металла, которые наблюдаются при увеличении дозы, что проявляется в снижении механических характеристик. Увеличение энергии до свыше 45 кэВ также нецелесообразно, поскольку появляется вероятность дополнительной ионизации полем ионов металла и в пучке появляются многократно ионизованные ионы Zr++, Zr+++, что приводит к возрастанию фактической энергии ионов в 2 3 раза. В этом случае уже сказывается взаимодействие на электронном уровне. Эти процессы отрицательно проявляются на механических характеристиках; наблюдаются увеличение удельной силы трения при резании сплавав ВТЗ-1 и снижение износостойкости пластин по сравнению с износостойкостью пластин, обработанных в оптимальных режимах до 45 кэВ.

Предварительные очистка и азотирование изделий осуществляются в вакууме на несколько порядков выше, чем в прототипе, а именно P 7•10-2-2•10-2 Па при напуске азота и напряжения смещения 5 10 кэВ. Эти пределы выбраны опытным путем. В табл. 2 приведены данные экспериментов.

Пример. Твердосплавные четырехгранные пластины помещают в вакуумный объем, откачиваемый вакуумными насосами: форвакуумным и диффузионным паромасляным. Платформа, на которой крепятся резцы, вращается вокруг своей оси и относительно катодов. Катодный узел включает два катода из циркония и молибдена, которые могут поочередно включаться в работу при подаче соответствующего напряжения смещения и напряжения на поджигающий электрод для поджигания и горения дуги. Вакуумный объем откачивается до давления 10-5 мм рт. ст. и напускается газообразный азот до давления 2•10-4 мм рт.ст. Затем на катоде поджигается дуга и подается напряжение смещения 5 10 кэВ с целью очистки поверхности и активации. Эта операция осуществляется в течение 5 7 мин. После этого подается ускоряющее напряжение 25 45 кВ. Обработка длится в зависимости от выбранной дозы 5 25 мин. В конкретном примере исполнения суммарная доза 5•1017 ион/см2 набирается за 18 мин. Вначале поджиг подается на циркониевый катод и в течение 6 мин ведется облучение ионами циркония. Затем поджигающее напряжение переключается на катод молибдена и облучение проводится ионами молибдена в течение 6 мин и снова повторяется операция облучения ионами циркония.

Износостойкость оценивали по стойкостным сравнительным испытаниям сборного твердосплавого инструмента (четырехгранные твердосплавные пластины) при точении титановых сплавов ВТЗ-1 и ВТ22. Стойкостные характеристики исходных принимали за 1 (среднее значение из шести исследуемых пластин). Износ оценивали по ширине фаски с задней поверхности резца до 0,4 мм. В табл. 1 приведены результаты испытаний на износостойкость режущих пластин ВК-8 и Т15К6 при резании титановых сплавов ВТ22 и ВТЗ-1 для скорости резания 40 м/мин.

Зависимости износостойкости для исходных и имплантированных пластин приведены на фиг. 2 и 3.

Таким образом, предлагаемый способ позволяет повысить износостойкость при больших скоростях резания титановых сплавов, он проще в техническом исполнении (весь процесс реализуется в одной камере в постоянных вакуумных условиях) и осуществлении контроля параметров. Кроме того, сокращается время технологических операций и исключается нагрев, а также сокращается расход материала катодов в несколько десятков раз.

Имплантация ионов Zr-Mo-Zr проводилась при энергии 35 кэВ. Азотирование осуществлялось при напуске азота в указанных пределах 7•10-2-2•10-2 Па.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИОННО-ЛУЧЕВОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 1997 |

|

RU2155243C2 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ НА ТВЕРДОСПЛАВНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2415198C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2010 |

|

RU2430194C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ВОЛЬФРАМОКОБАЛЬТОВОГО ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 2009 |

|

RU2405061C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВОЛЬФРАМОКОБАЛЬТОВОГО ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 2009 |

|

RU2398046C1 |

| СПОСОБ ПОВЫШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА НА ОСНОВЕ СТАЛИ | 1999 |

|

RU2156831C1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2119551C1 |

| Способ нанесения износостойкого покрытия ионно-плазменным методом | 2018 |

|

RU2694857C1 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2413790C2 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

Изобретение относится к ионно-лучевым технологиям получения материалов со специальными свойствами, в частности к способам повышения износостойкости рабочих поверхностей инструментов, изготовленных из твердых сплавов. Целью изобретения является повышение износостойкости рабочих поверхностей режущего инструмента за счет создания в поверхностных слоях объемной конструкции твердых растворов замещения. Способ позволяет повысить стойкость твердосплавого режущего инструмента до 5 раз по сравнению с исходным твердосплавным инструментом за счет того, что обработку поверхности производят путем ионной имплантации циркония и молибдена с энергией в диапазоне 25 - 45 кэВ и дозой 5•1016-1018 ион/см2. Причем вначале проводят облучение ионами циркония, затем ионами молибдена и снова ионами циркония. Кроме того, азотирование поверхности производится в диапазоне энергий 5 - 10 кэВ при давлении 2 - 7•10-2 Па в течение 5 - 7 мин. 1 з.п. ф-лы, 3 ил., 2 табл.

| ТВЕРДОСПЛАВНЫЙ РЕЖУЩИЙ МАТЕРИАЛ | 1985 |

|

SU1324325A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-01-20—Публикация

1990-01-08—Подача