со

4

00

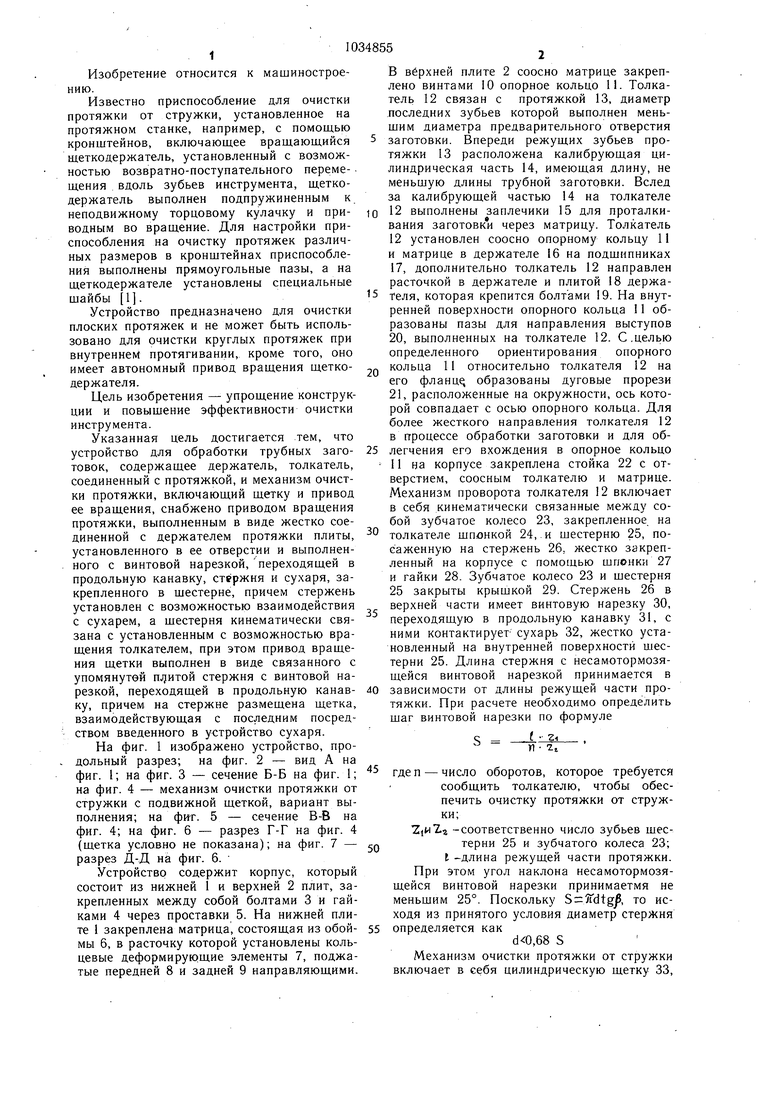

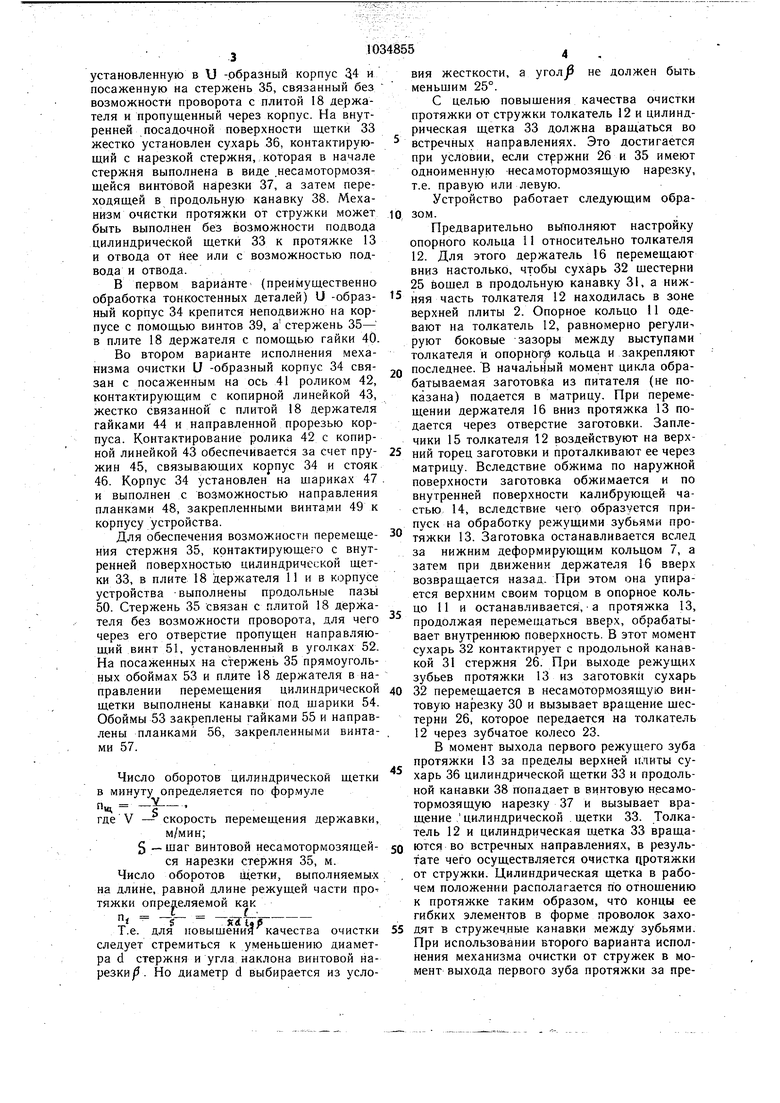

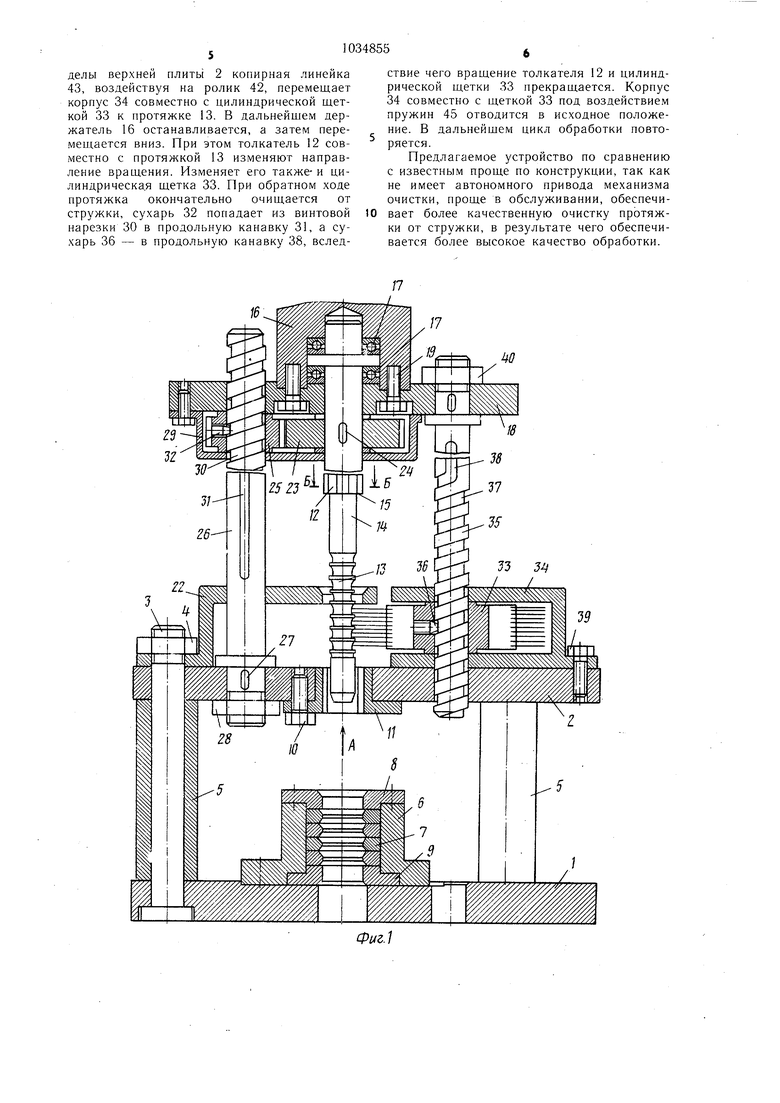

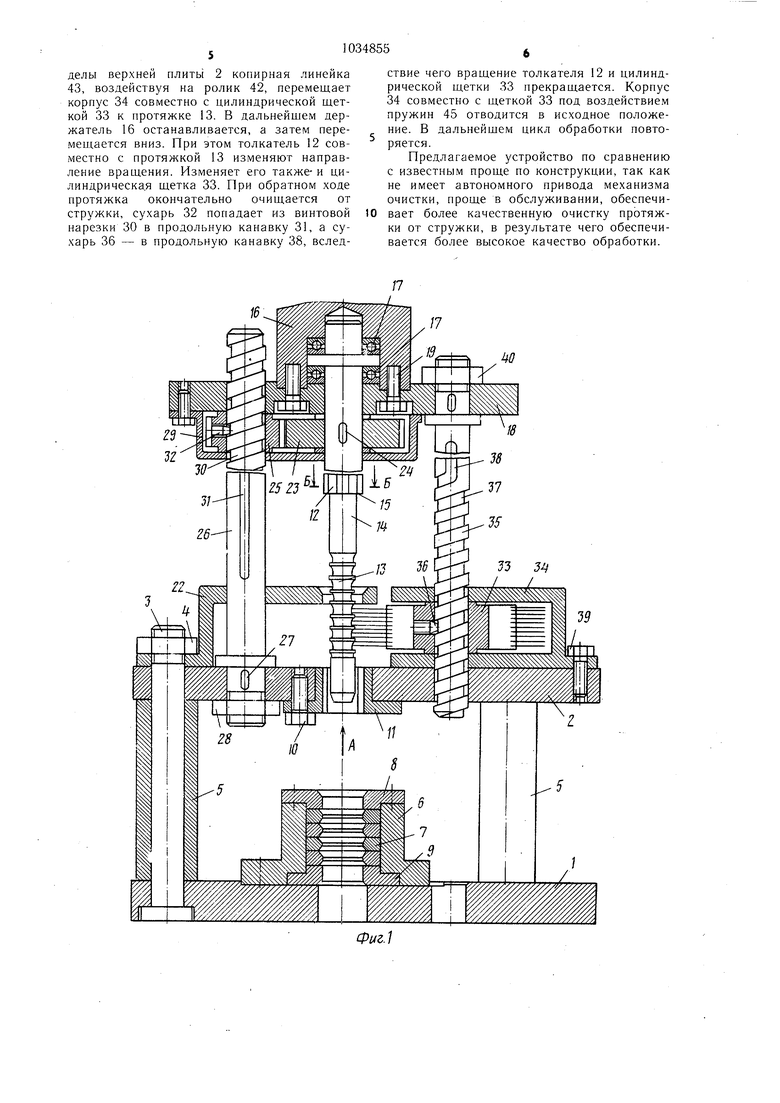

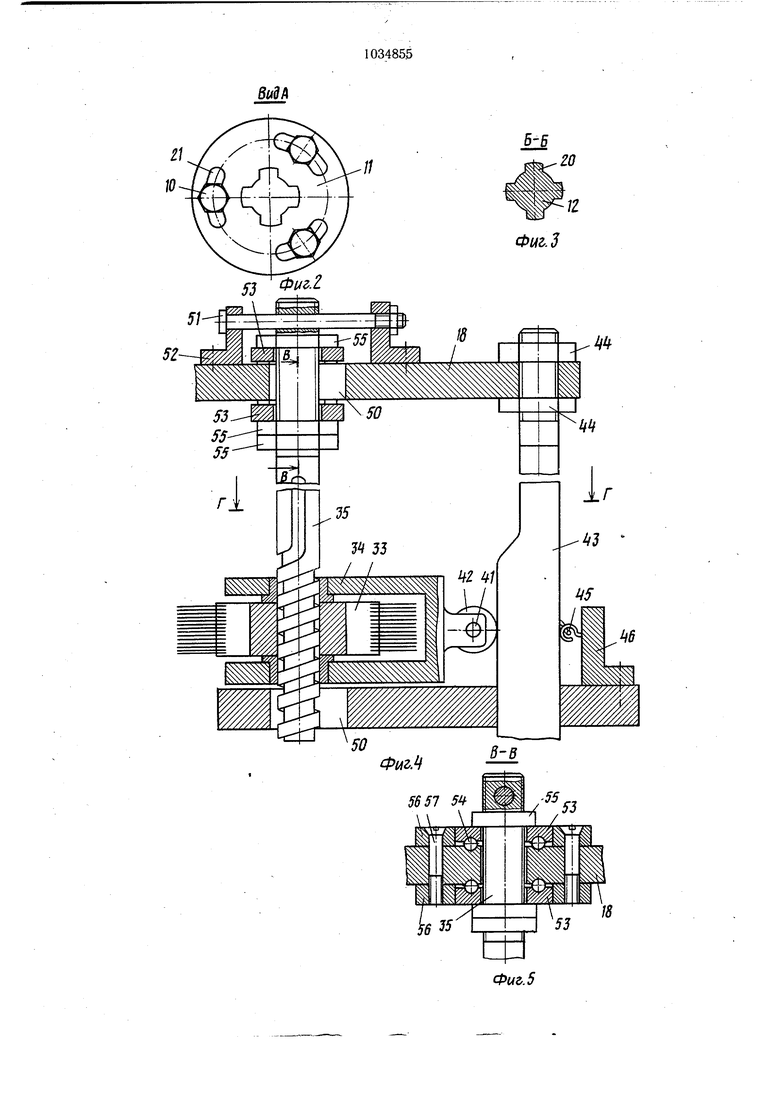

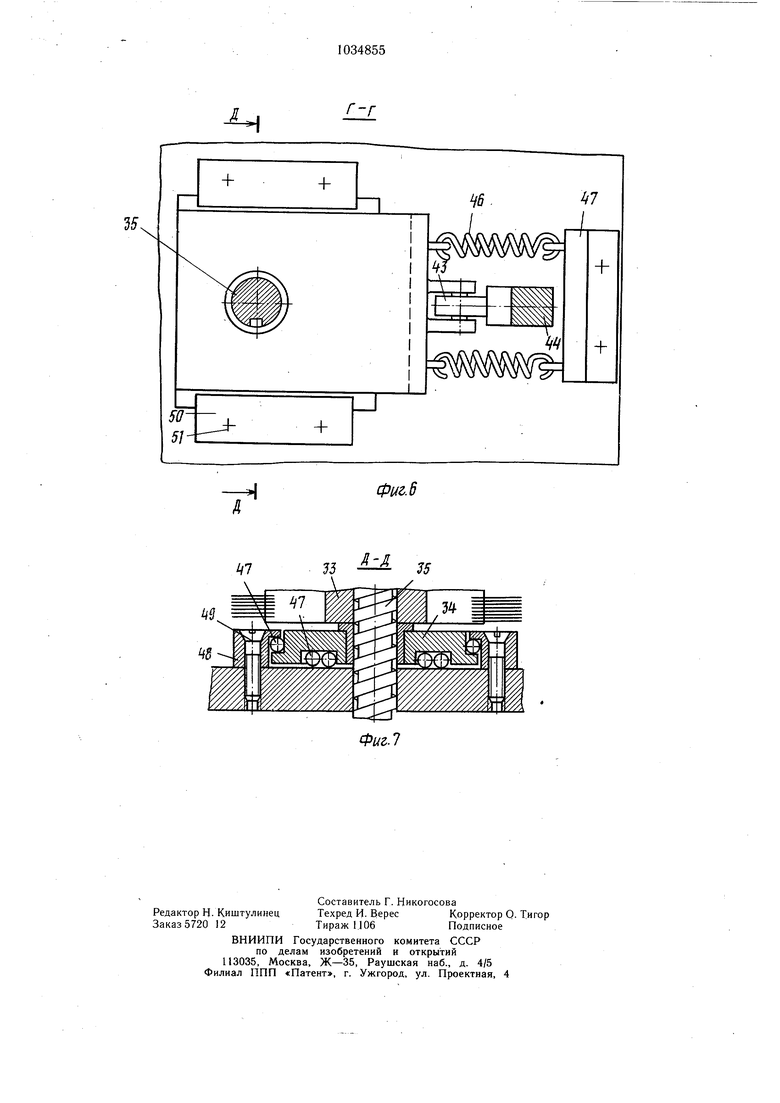

сд ел Изобретение относится к машиностроению. Известно приспособление для очистки протяжки от стружки, установленное на протяжном станке, например, с помощью кронштейнов, включающее вращающийся щеткодержатель, установленный с возможностью возвратно-поступательного перемещения вдоль зубьев инструмента, щеткодержатель выполнен подпружиненным к неподвижному торцовому кулачку и приводным во вращение. Для настройки приспособления на очистку протяжек различных размеров в кронщтейнах приспособления выполнены прямоугольные пазы, а на щеткодержателе установлены специальные шайбы 1. Устройство предназначено для очистки плоских протяжек и не может быть использовано для очистки круглых протяжек при внутреннем протягивании, кроме того, оно имеет автономный привод вращения щеткодержателя. Цель изобретения - упрощение конструкции и повышение эффективности очистки инструмента. Указанная цель достигается тем, что устройство для обработки трубных заготовок, содержащее держатель, толкатель, соединенный с протяжкой, и механизм очистки протяжки, включающий щетку и привод ее вращения, снабжено приводом вращения протяжки, выполненным в виде жестко соединенной с держателем протяжки плиты, установленного в ее отверстии и выполненного с винтовой нарезкой, переходящей в продольную канавку, стержня и сухаря, закрепленного в шестерне, причем стержень установлен с возможностью взаимодействия с сухарем, а щестерня кинематически связана с установленным с возможностью вращения толкателем, при этом привод вращения щетки выполнен в виде связанного с упомянутой п;5итой стержня с винтовой нарезкой, переходящей в продольную канавку, причем на стержне размещена щетка, взаимодействующая с последним посредством введенного в устройство сухаря. На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - механизм очистки протяжки от стружки с подвижной щеткой, вариант выполнения; на фит. 5 - сечение В-В на фиг. 4; на фиг. 6 - разрез Г-Г на фиг. 4 (щетка условно не показана); на фиг. 7 - разрез Д-Д на фиг. 6. Устройство содержит корпус, который состоит из нижней 1 и верхней 2 плит, закрепленных между собой болтами 3 и гайками 4 через проставки 5. На нижней плите 1 закреплена матрица, состоящая из обоймы 6, в расточку которой установлены кольцевые деформирую|щие элементы 7, поджатые передней 8 и задней 9 направляющими. В верхней плите 2 соосно матрице закреплено винтами 10 опорное кольцо 11. Толкатель 12 связан с протяжкой 13, диаметр последних зубьев которой выполнен меньщим диаметра предварительного отверстия заготовки. Впереди режущих зубьев протяжки 13 расположена калибрующая цилиндрическая часть 14, имеющая длину, не меньщую длины трубной заготовки. Вслед за калибрующей частью 14 на толкателе 12 выполнены заплечики 15 для проталкивания заготовки через матрицу. Толкатель 12 установлен соосно опорному кольцу 11 и матрице в держателе 16 на подшипниках 17, дополнительно толкатель 12 направлен расточкой в держателе и плитой 18 держателя, которая крепится болтами 19. На внутренней поверхности опорного кольца 11 образованы пазы для направления выступов 20,выполненных на толкателе 12. С .целью определенного ориентирования опорного кольца 11 относительно толкателя 12 на его фланцу образованы дуговые прорези 21,расположенные на окружности, ось которой совпадает с осью опорного кольца. Для более жесткого направления толкателя 12 в процессе обработки заготовки и для облегчения его вхождения в опорное кольцо 11 на корпусе закреплена стойка 22 с отверстием, соосным толкателю и матрице, Механизм проворота толкателя 12 включает в себя кинематически связанные между собой зубчатое колесо 23, закрепленное, на толкателе шпонкой 24, и шестерню 25, посаженную на стержень 26, жестко закрепленный на корпусе с помощью шпонки 27 и гайки 28. Зубчатое колесо 23 и шестерня 25 закрыты крышкой 29. Стержень 26 в верхней части имеет винтовую нарезку 30, переходяшую в продольную канавку 31, с ними контактирует сухарь 32, жестко установленный на внутренней поверхности шестерни 25. Длина стержня с несамотормозящейся винтовой нарезкой принимается в зависимости от длины режущей части протяжки. При расчете необходимо определить шаг винтовой нарезки по формуле S - . t Zt - и 7, где п -число оборотов, которое требуется сообщить толкателю, чтобы обеспечить очистку протяжки от стружки;7in7., -соответственно число зубьев шестерни 25 и зубчатого колеса 23; t -длина режущей части протяжки. При этом угол наклона несамотормозяшейся винтовой нарезки принимаетмя не меньшим 25°. Поскольку S riTdtg, то исходя из принятого условия диаметр стержня определяется как ,68 S Механизм очистки протяжки от стружки включает в себя цилиндрическую щетку 33, установленную в J -образный корпус 34 и посаженную на стержень 35, связанный без возможности проворота с плитой 18 держателя к пропущенный через корпус. На внутренней посадочной поверхности щетки 33 жестко установлен сухарь 36, контактирующий с нарезкой стержня, которая в начале стержня выполнена в виде .несамотормозящейся винтовой нарезки 37, а затем переходящей в продольную канавку 38. Механизм очистки протяжки от стружки может быть выполнен без возможности подвода цилиндрической щетки 33 к протяжке 13 и отвода от нее или с возможностью подвода и отвода. В первом варианте (преимущественно обработка тонкостенных деталей) U -образный корпус 34 крепится неподвижно на корпусе с помощью винтов 39, а стержень 35- в плите 18 держателя с помощью гайки 40. Во втором варианте исполнения механизма очистки и -образный корпус 34 связан с посаженным на ось 41 роликом 42, контактирующим с копирной линейкой 43, жестко связанной с плитой 18 держателя гайками 44 и направленной прорезью корпуса. Контактирование ролика 42 с копирной линейкой 43 обеспечивается за счет пружин 45, связывающих корпус 34 и стояк 46. Корпус 34 установлен на шариках 47 и выполнен с возможностью направления планками 48, закрепленными винтами 49 к корпусу устройства. Для обеспечения возможности перемещения стержня 35, контактирующего с внутренней поверхностью цилиндрической щетки 33, в плите 18 держателя 11 и в корпусе устройства -выполнены продольные пазы 50. Стержень 35 связан с плитой 18 держателя без возможности проворота, для чего через его отверстие пропущен направляющий винт 51, установленный в уголках 52. На посаженных на стержень 35 прямоугольных обоймах 53 и плите 18 держателя в направлении перемещения цилиндрической щетки выполнены канавки под шарики 54. Обоймы 53 закреплены гайками 55 и направлены планками 56, закрепленными винтами 57. Число оборотов цилиндрической щетки в минуту определяется по формуле п -|- где V - скорость перемещения державки, S - шаг винтовой несамотормозящейся нарезки стержня 35, м. Число оборотов , выполняемы-х на длине, равной длине режущей части про тяжки определяемой как Г1- .. . f KZiTf Т.е. для повышения качества очистки повышения качества следует стремиться к уменьшению диаметра d стержня и угла наклона винтовой нарезки. Но диаметр d выбирается из услоне должен быть ВИЯ жесткости, а меньшим 25°. С целью повышения качества очистки протяжки от стружки толкатель 12 и цилиндрическая щетка 33 должна вращаться во встречных направлениях. Это достигается при условии, если стрржни 26 и 35 имеют одноименную несамотормозящую нарезку, т.е. правую или левую. Устройство работает следующим образом. Предварительно выполняют настройку опорного кольца 11 относительно толкателя 12. Для этого держатель 16 перемещают вниз настолько, чтобы сухарь 32 шестерни 25 вошел в продольную канавку 31, а нижняя часть толкателя 12 находилась в зоне верхней плиты 2. Опорное кольцо 11 одевают на толкатель 12, равномерно регулируют боковые зазоры между выступами толкателя и опорног0 кольца и закрепляют последнее. В начальный момент цикла обрабатываемая заготовка из питателя (не показана) подается в матрицу. При перемещении держателя 16 вниз протяжка 13 подается через отверстие заготовки. Заплечики 15 толкателя 12 воздействуют на верхний торец заготовки и проталкивают ее через матрицу. Вследствие обжима по наружной поверхности заготовка обжимается и по внутренней поверхности калибрующей частью 14, вследствие чего образуется припуск на обработку режущими зубьями протяжки 13. Заготовка останавливается вслед за нижним деформирующим кольцом 7, а затем при движении держателя 16 вверх возвращается назад. При этом она упирается верхним своим торцом в опорное кольцо 1 1 и останавливается, а протяжка 13, продолжая перемещаться вверх, обрабатывает внутреннюю поверхность. В этот момент сухарь 32 контактирует с продольной канавкой 31 стержня 26. При выходе режущих зубьев протяжки 13 из заготовки сухарь 32 перемещается в несамотормозящую винтовую нарезку 30 и вызывает вращение шестерни 26, которое передается на толкатель 12 через зубчатое колесо 23. В момент выхода первого режущего зуба протяжки 13 за пределы верхней плиты сухарь 36 цилиндрической щетки 33 и продольной канавки 38 попадает в винтовую несамотормозящую нарезку 37 и вызывает вращение цилирщрической . щетки 33. Толкатель 12 и цилиндрическая щетка 33 вращаются во встречных направлениях, в результате чего осуществляется очистка цротяжки от стружки. Цилиндрическая щетка в рабочем положении располагается по отношению к протяжке таким образом, что концы ее гибких элементов в форме проволок заходят в стружечные канавки между зубьями. При использовании второго варианта исполнения механизма очистки от стружек в момент выхода первого зуба протяжки за пределы верхней плиты 2 копирная линейка 43, воздействуя на ролик 42, перемещает корпус 34 совместно с цилиндрической щеткой 33 к протяжке 13. В дальнейщем держатель 16 останавливается, а затем перемещается вниз. При этом толкатель 12 совместно с протяжкой 13 изменяют направление вращения. Изменяет его также-и цилиндрическая щетка 33. При обратном ходе протяжка окончательно очищается от стружки, сухарь 32 попадает из винтовой нарезки 30 в продольную канавку 31, а сухарь 36 - в продольную канавку 38, вследЮ

ствие чего вращение толкателя 12 и цилиндрической щетки 33 прекращается. Корпус 34 совместно с щеткой 33 под воздействие.м пружин 45 отводится в исходное положение. В дальнейщем цикл обработки повторяется.

Предлагаемое устройство по сравнению с известным проще по конструкции, так как не имеет автономного привода механизма очистки, проще в обслуживании, обеспечивает более качественную очистку протяжки от стружки, в результате чего обеспечивается более высокое качество обработки.

40

Фиг. 5

Фиг. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пробивки и зачистки цилиндрических отверстий | 1980 |

|

SU1015975A1 |

| Устройство для пробивки отверстий и образования фасок | 1980 |

|

SU963614A1 |

| СПОСОБ ОБРАБОТКИ РУЧЬЕВ И КАНАВОК НА ВАЛКАХ ИЛИ ШАЙБАХ | 1993 |

|

RU2121908C1 |

| Устройство для обработки винтовых пазов | 1984 |

|

SU1225714A1 |

| Приспособление для очисткипРОТяжЕК OT СТРужКи | 1978 |

|

SU814657A1 |

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| Устройство для обработки протягиванием деталей типа втулки на горизонтально-протяжном станке | 1983 |

|

SU1135568A1 |

| Устройство для механической очистки протяжек от стружки | 1981 |

|

SU1026849A1 |

| ДЕФОРМИРУЮЩЕ-РЕЖУЩАЯ ПРОТЯЖКА | 1997 |

|

RU2123409C1 |

| Фреза с регулируемым положением в пространстве режущих зубьев | 1975 |

|

SU553057A1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТРУБНЫХ ЗАГОТОВОК, содержащее держатель, толкатель, соединенный с протяжкой, и механизм очистки протяжки, включающий щетку и привод ее вращения, отличающееся тем, что. с целью упрощения конструкции за счет исключения автоно.много привода и повышения эффективности очистки, устройство снабжено приводом вращения протяжки, выполненным в виде жестко соединенной с держателем протяжки плиты, установленного в ее отверстии и выполненного с винтовой нарезкой, переходящей в продольную канавку, стержня и сухаря, закрепленного в шестерне, причем стержень установлен с возможностью взаимодействия с сухарем, а щестерня кинематически связана с установленным с возможностью вращения толкателем, при этом привод вращения щетки выполнен в виде связанного с упомянутой плитой стержня с винтовой нарезкой, переходящей в продольную канавку, причем на стрежне разме цена щетка, взаимодействующая с последним посредством введенного в устрой 3 ство сухаря. сл

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОЧИСТКИ ПРОТЯЖЕК ОТ СТРУЖКИ | 0 |

|

SU163866A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-08-15—Публикация

1982-02-05—Подача