Изобретение относится к механической обработке хрупких неметаллических материалов, а именно к устройствам для разрезки полупроводниковых пластин и диэлектрических подложек, а также к устройствам для крепления отрезных кРУгов на вращаинци ся оправках при скоростной обработке.

Известен отрезной алмазный КРУг с внешней режущей кромкой и центрирующими выступами, которые представляют собой часть корпуса и образованы сквозными вырезами, выходящими н диаметр посадочного отверст ия. При этом периферийные контуры вырезов, обращенные к режущей кромке, выполнены криволинейными, радиус кривизны этого контура половине ширины выреза. Контур бокового участ ка от точки сопряжения с периферийным участком до выхода на посадочное отверстие образован по прямой линии. . .

Такие выступы имеют возможность осевой упругой деформации, вследствие .чего позволяют изменять радиальное расстояние между посадочными площадками выступов, т.е. диаметр условного посадочного отверстия. KfSoMe того, наличие выступов позволяет за счет их осевой деформации исключить передачу деформации на режущую кромку при обжатии круга фланцами оправки (при наличии значительной неплоскости круга) .

При работе инструмента под действием ценТ.робежной силы в материале круга возникают напряжения, которые возрастают пропорционгшьно квадрату скорости вращения.Наибольшие (тангенциальные) напряжения развиваются на поверхностиотверстия .

Для отверстия с вырезами максимальное тангенциальное напряжение имеет место на крайней,наиболее удаленной от оси вращения точке периферийного контура выреза.

В известном инструменте форма выреза (прямолинейная щель, шириной Ъ, переходящая в окружность с радиусом периферии) вызывает высокую степень концентрации напряжений на периферии, что снижает прочность круга, особенно при его бескорпусном выполнении (круг полностью из хрупкой алмазосодержащей ленты). Напряжение на перифери кроме того, зависит для данной конструкции от напряжений, связанных с деформацией .выступов при установ.ке круга на шпиндель. Выполнение выступов со значительной площадью с прямолинейным (по радиусу) боковым контуром (с поперечным сечением, постоянно увеличивающимся к периферии) приводит к тому, что

зона основной деформации от изгиба выступа, -возниканнцего при установке круга, совпадает с областью периферийной части вырезов. Это накладывает дополнительные значительные по величине напряжения, которые впоследствии (при вращении) суммируются с напряжениями от центробежных сил. Удаление зоны основной изгибной деформации выступов (удлинение деформируемой их части) от посадочных площадок выступов и значительные усилия, необходимые для деформирования, связанные прямо пропорционально с площадью поперечного сечения зоны деформации, отрицательно влияют на точность центрированияtl.

Однако данная конструкция характеризуется малой прочностью круга, вызванной наличием значительной концентрации напряжений на периферийной части, и недостаточной- точностью центрирования, связанной со значительным расстоянием зоны основной изгибной деформации от посадочных плсхвадок выступов и усилиями этой., деформации.

Целью изобретения является повышение работоспособности круга за счет увеличения его разрывной прочности и точности центрирования.

Доставленная цель достигается . тем, что отрезной алмазный круг выполнен с внешней режущей кромкойи с расположенными равноудаленно от центра сквозными криволинейными вырезами, пересекающимися с посадочным отверстием с возможностью образования центрирующих выступов, минимальная ширина которых составляет 1,5-50 от их толщины, а вырез образован окружностью, радиус которой составляет 1,01-1,7 от половины высоты вырезаi

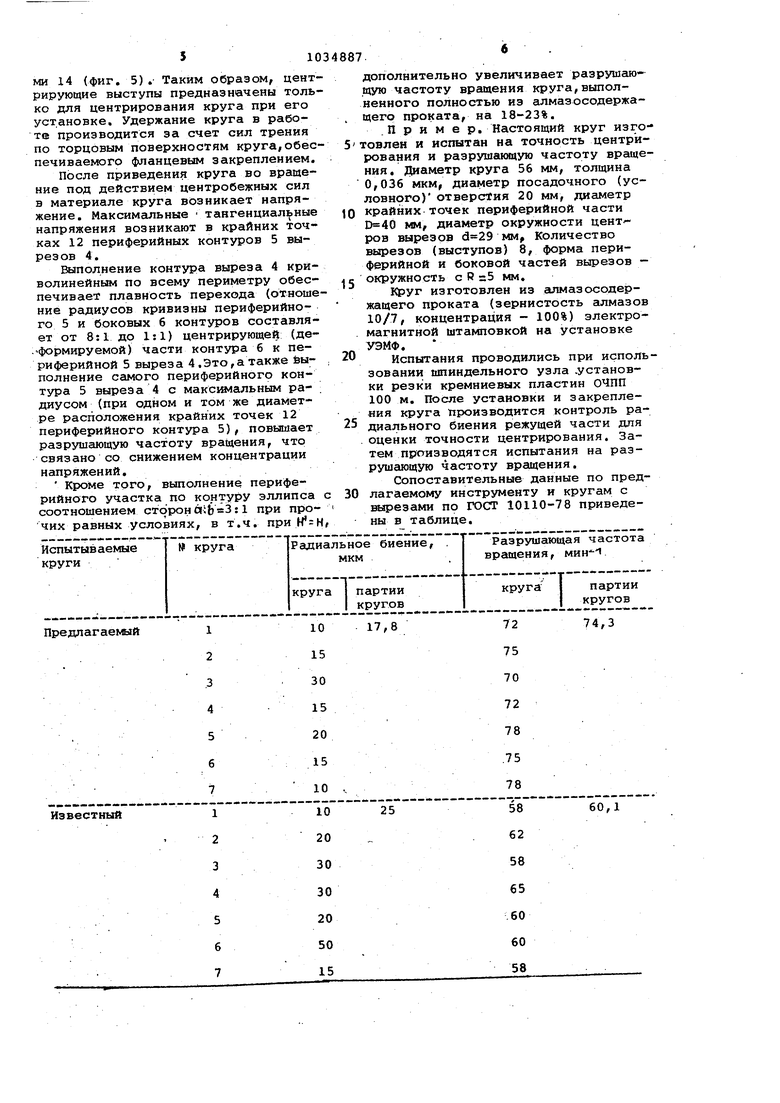

Кроме того, участок выреза, лежгиций напротив посадочного отверстия, может быть образован эллипсом центр которого совпадает с центром выреза, большая ось расположена перпендикулярно радиусу круга, а соотношение длин большой и малой осей составляет 3:1,

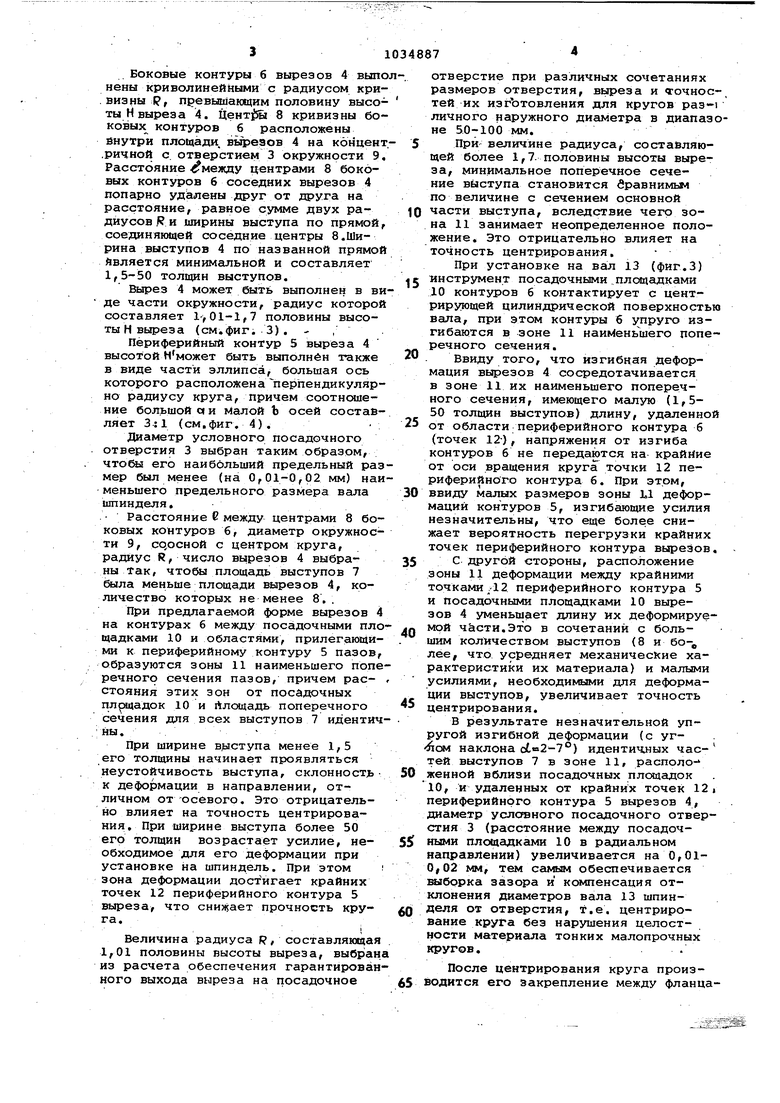

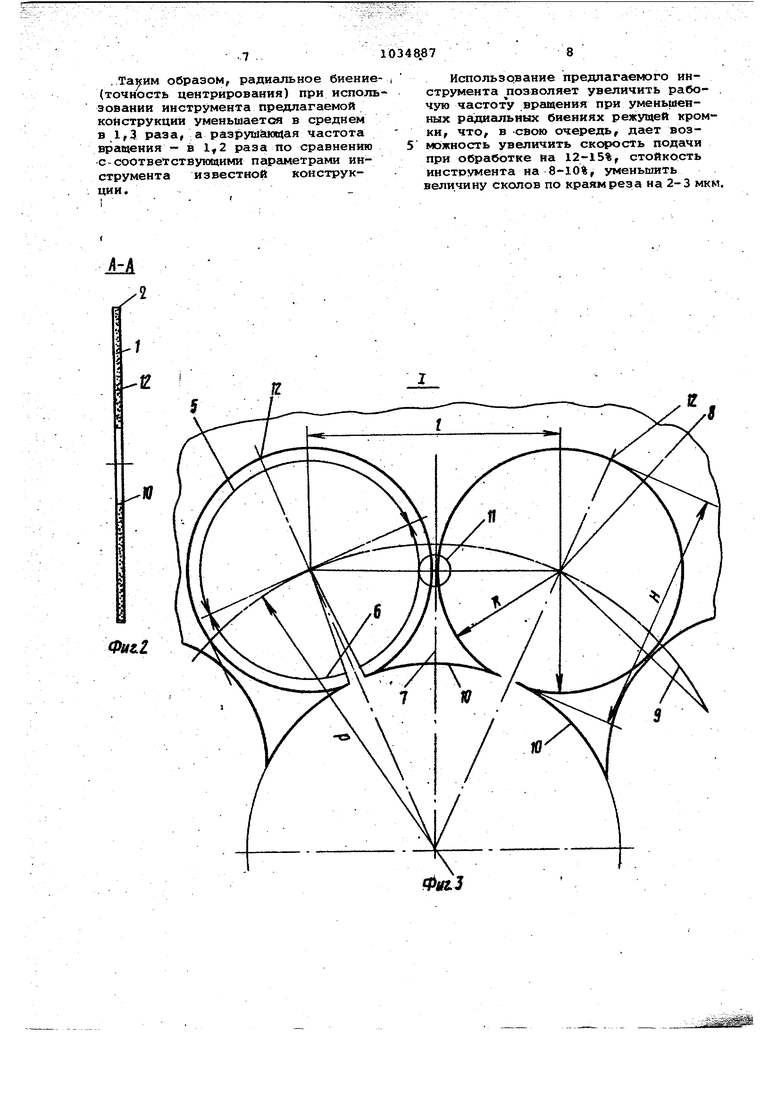

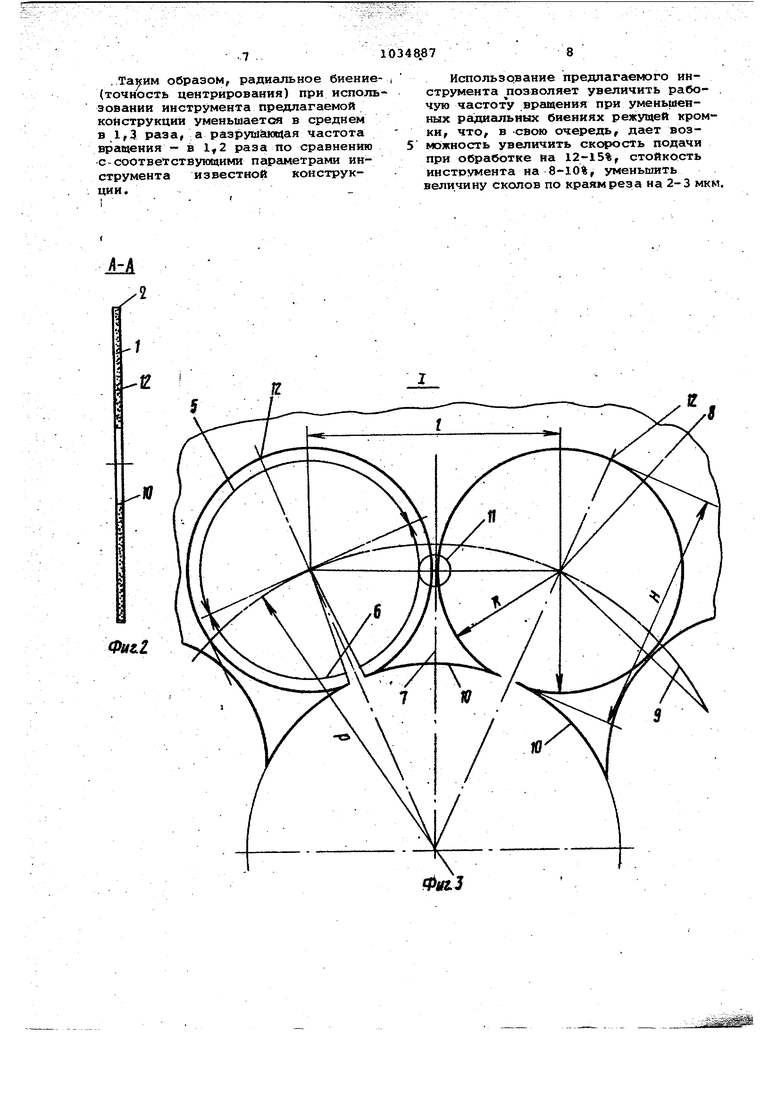

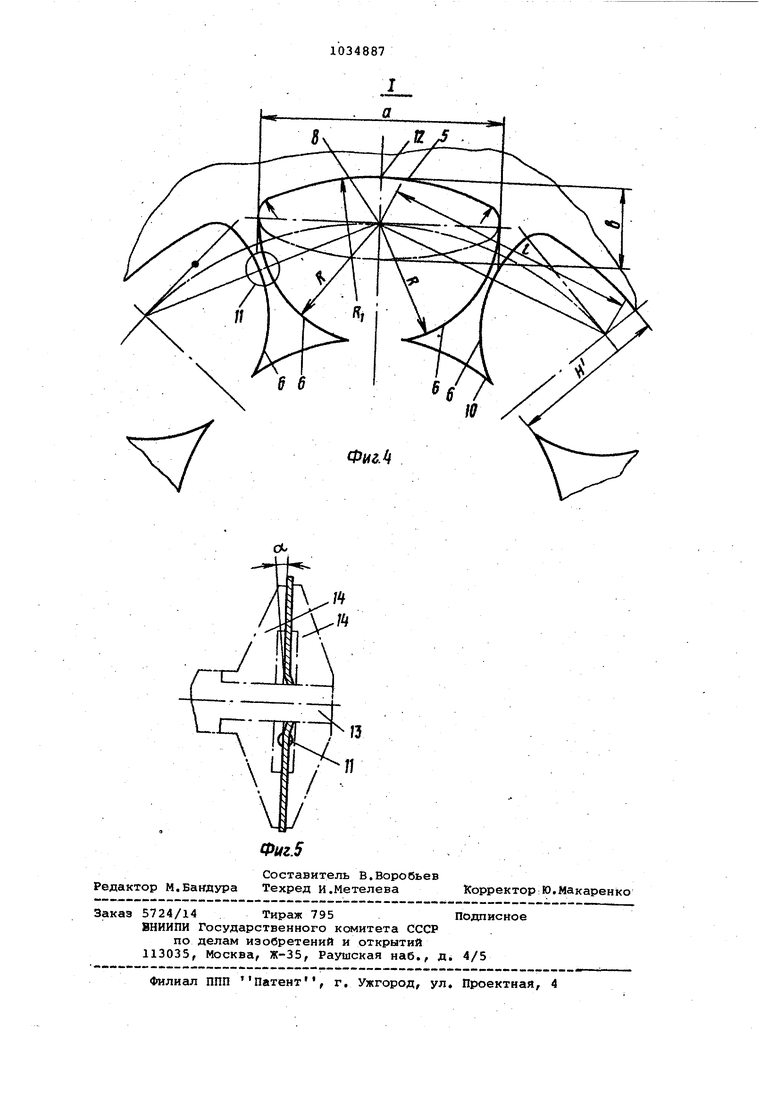

На фиг. 1 .схематично показан кру вид сбоку; на фиг . 2 - разрез А-А на фиг, 1; на фиг. 3 - узрл Т на фиг, 1, вариант расположения смежны вырезов; на фиг. 4 то же; на фиг.5 схема центрирования и крепления кру.га.

Отрезной круг выполнен бескорпусным в виде алмазосодержащего диска 1 с внешней режущей 2, посадочным отверстием 3 и выходящими иа него сквоз-ными вырезами 4, имеющими криволинейные периферийные 5 и боковые 6 контуры. Вьфезы образуют центрирующие выступы 7. Боковые контуры 6 вырезов 4 вып нены криволинейными с радиусом кри .виз ны Р, превышающим половину высо ты Н выреза 4. Цент 8 кривизны бо ковых контуров б расположены внутри площади, вьфезов 4 на концен .ричной с отверстием 3 окружности 9 Расстояние между центрами 8 боковых контуров 6 соседних вырезов 4 попарно удЬлены друг от друга на расстояние, равное сумме двух радйусов и ширины выступа по прямой соединяющей соседние центры 8.Ширина выступов 4 по названной прямо йвляется минимальной и составляет 1,5-50 толпдан выступов. Вырез 4 может быть выполнен в в де части окружности, радиус которо составляет 1-,01-1,7 половины высоты Н выреза (см.фиг. 3) . - , Периферийный контур 5 выреза 4 высотой Нможет быть выполнен в виде части эллипса, большая ось которого расположена перпендикуляр но радиусу круга, причем соотношение большой «и Малой Ъ осей состав ляет 3:1 (см.фиг. 4).. Диаметр условного посадочного отверстия 3 выбран таким образом, чтойл его наибольший предельный ра мер был менее (на 0,01-0,02 мм) на меньшего предельного размера вала шпинделя, Расстояние С между центрами 8 бо ковых контуров 6, диаметр окружнос ти 9, со осной с центром круга, радиус R, число вырезов 4 выбраны так, чтобы площадь выступов 7 была меньше площади вырезов 4, количество которых не менее 8,. При предлагаемой форме на контурах б между посадочными пл щадками 10 и областями, прилегающи ми к периферийному контуру 5 пазов образуются зоны 11 наименьшего поп речного сечения пазов, причем расстояния этих зон от посадочных 10 и Ллощадь поперечного сечения для всех выступов 7 иденти ны. При ширине в)ыступа менее 1,5 его толщины начинает проявляться неустойчивость выступа, склонность к деформации в направлении, отличном от осевого. Это отрицательно влияет на точность центрирования. При ширине выступа более 50 его толщин возрастает усилие, необходимое для его деформации при установке на шпиндель. При этом зона деформации достригает крайних точек 12 периферийного контура 5 выреза, что снижает прочность круга. Величина радиуса R, составляюща 1,01 половины высоты выреза, выбра из расчета обеспечения гарантирова ного выхода выреза на посадочное отверстие при различных сочетаниях размеров отверстия, вьиреза и точностей их изготовления для кругов раэ-i личного наружного диаметра в диапазоне 50-100 мм. При величине радиуса, составляющей более 1,7. половины высоты выреза, минимальное попер ечное сечение выступа становится йравнимьм по величине с сечением основной части выступа, вследствие чего зона 11 занимает неопределенное положение. Это отрицательно влияет на точность центрирования. При установке на вал 13 (фиг.3) инструмент посадочными,площадками 10 контуров б контактирует с центpиpsr oщeй цилиндрической поверхностью Всша, при этом контуры б упруго изгибаются в зоне 11 наименьшего поперечного сечения. Ввиду того, что изгибная деформация вырезов 4 сосредотачивается в зоне 11 их наименьшего поперечного сечения, имеющего малую (1,550 толщин выступов) длину, удаленной от области периферийного контура б (точек 12-), напряжения от изгиба контуров б не передаются на- крайние от оси вращения круга точки 12 периферийного контура б. При этом, ввиду малых размеров зоны LI деформаций контуров 5, изгибающие усилия незначительны, что еще более снижает вероятность перегрузки крайних точек периферийного контура вырезов. С другой стороны, расположение зоны 11 деформации между крайними точками/12 периферийного контура 5 и посадочными площадками 10 вырезов 4 уменьшает длину их деформируемой части.Это в сочетаний с большим количеством выступов (8 и бо-„ лее, что усредняет механические характеристики их материала) и малыми усилиями, необходимыми для деформации выступов, увеличивает точность центрирования. В результате незначительной упругой изгибной деформации (с угйсм наклона ) идентичных частей выступов 7 в зоне 11, располо- женной вблизи посадочных площадок Ю, и удаленных от крайних точек 12 i периферийного контура 5 вырезов 4, диаметр условного посадочного отверстия 3 (расстояние между посадочными площадками 10 в радиальном направлении) увеличивается на 0,010,02 мм, тем самым обеспечивается ылборка зазора и компенсация отклонения диаметров вала 13 шпинделя от отверстия, т.е. центрирование круга без нарушения целостности материала тонких малопрочных кругов. После центрирования круга производится его закрепление между фланцами 14 (фиг. 5). Таким образом, центрирующие выступы предназначены только для центрирования круга при его установке. Удержание круга в работе производится за счет сил трения по торцовым поверхностям круга,обеспечиваемого фланцевым закреплением.

После приведения круга во вращение под действием центробежных сил в материале круга возникает напряжение. Максимальные тангенциал ные напряжения возникают в крайних точ ках 12 периферийных контуров 5 вырезов 4.

Выполнение контура выреза 4 криволинейным по всему периметру обеспечивает плавность перехода (отношение радиусов кривизны периферийного 5 и боковых 6 контуров составляет от 8:1 до 1:1) центрирующей (деформируемой) части контура б к периферийной 5 выреза 4. Это, а также быполнение самого периферийного контура 5 выреза 4 с максимальным ра- диусом (при одном и том же диаметре расположения крайних точек 12 периферийного контура 5), повышает разрушающую частоту вращения, что связано со снижением концентрации напряжений.

Кроме того, выполнение периферийного участка по контуру эллипса с соотношением сторон 0( при прочих равных УСЛОВИЯХ, в т.ч. при НгН

дополнительно увеличивает разрушающую частоту вращения круга,выполненного полностью из алмазосодержащего проката, на 18-23%,

.Приме р. Настоящий круг изготовлен и испытан на точность центрирования и разрушающую частоту вргицения. Диаметр круга 56 мм, толщина 0,036 мкм, диаметр посадочного (условного) отверстия 20 мм, диг1метр крайних точек периферийной части мм, диаметр окружности центров вырезов мм Количество вырезов (выступов) 8, форма периферийной и боковой частей вырезов окружность с R 5 мм.

Круг изготовлен из ешмазосодержащего проката (зернистость алмазов 10/7, концентрация - 100%) электромагнитной штамповкой на установке УЭМФ.

Испытания проводились при использовании шпиндельного узла .установки резки кремниевых пластин ОЧПП 100 м. После установки и закрепления круга производится контроль радиального биения режущей части для оценки точности центрирования. Затем производятся испытания на разрушающую частоту вращения.

Сопоставительные данные по предлагаемому инструменту и кругам с шлрезами по ГОСТ 10110-78 приведены в таблице.

.Таким образом, радиальное биение(точность центрирования) при использовании инструмента преялагаемой конструкции уменьшается в среднем в 1,3 раза, а разруш кх ая частота вращения - в раза по сравнению с-соответствующими параметрами инструмента известной конструкции.

Использование предлагаемого инструмента позволяет увеличить рабо- . чую частоту .вращения при уменьшенных радиальных биениях режущей кромки, что, в -свою очередь, дает возможность увеличить скорость подачи при обработке на 12-15%, стойкость инструмента на 8-10%, уменьшить величину сколов по краям рез а на 2-3 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВАЯ ПИЛА | 1991 |

|

RU2035304C1 |

| Алмазный отрезной круг | 1990 |

|

SU1770135A1 |

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

| ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2042496C1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2100184C1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2041053C1 |

| ФРЕЗЕРНО-РАСТОЧНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2108208C1 |

| Способ изготовления отрезных кругов | 1990 |

|

SU1803315A1 |

| СБОРНЫЙ ИНСТРУМЕНТ | 2006 |

|

RU2400333C2 |

| СИНУСОИДАЛЬНЫЙ АЛМАЗНО-АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ | 2005 |

|

RU2284258C1 |

1.ОТРЕЗНОЙ АЛМАЗНЫЙ КРУГ с внешней режущей кромкой и с расположенными равноудаленными от центра сквозными криволинейными вырезами, пересекающимися с посадочным отверстием с возможностью образовав ния центрирующих выступов, отличающийся тем, что, с целью повышения работоспособности круга за счет увеличения его прочности и точности центрирования, минимальная ширина выступов составляет 1,550 от высоты круга/ а вырез образован окружностью, радиус которой составляет 1,01-1,7 от. половины высоты выреза. 2. Алмазный круг по п.1, о т л ич а ю щ и И с я тем, что участок выреза, лежащий напротив посадочного отверстия, образован эллипсом, центр которого совпадает с центром выреза, большая ось расположена перпендикулярно радиусу круга, а соотнсяиение длин большой и малой осей составляет 3:1. СО о 00 4: 00 00 ч

±А Л

-е

.

0ttt.l

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Круги алмазные отрезные | |||

| Затвор для люковой створки товарного вагона | 1928 |

|

SU10110A1 |

Авторы

Даты

1983-08-15—Публикация

1982-03-01—Подача