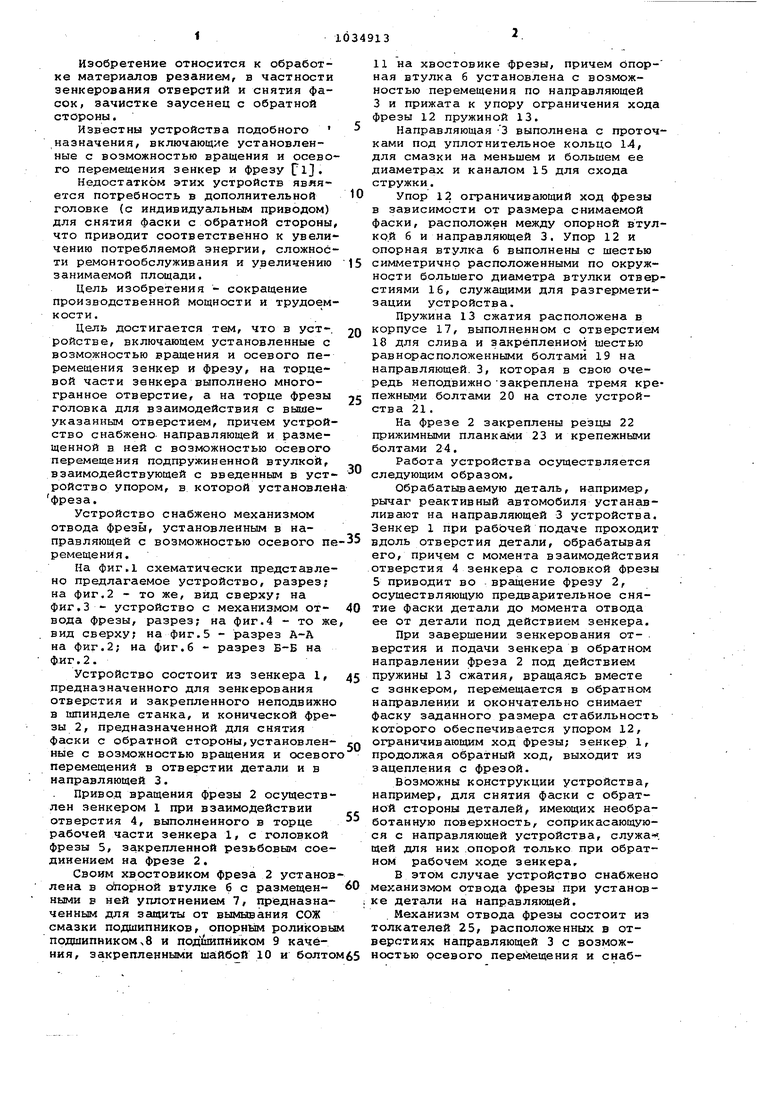

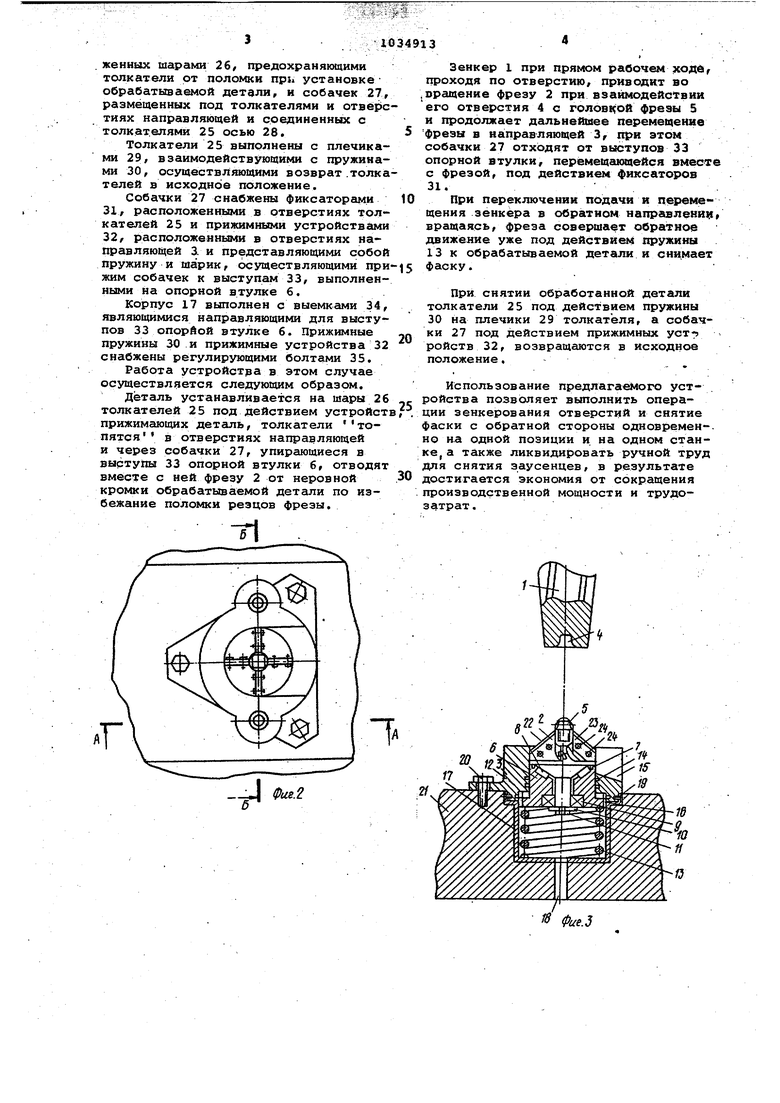

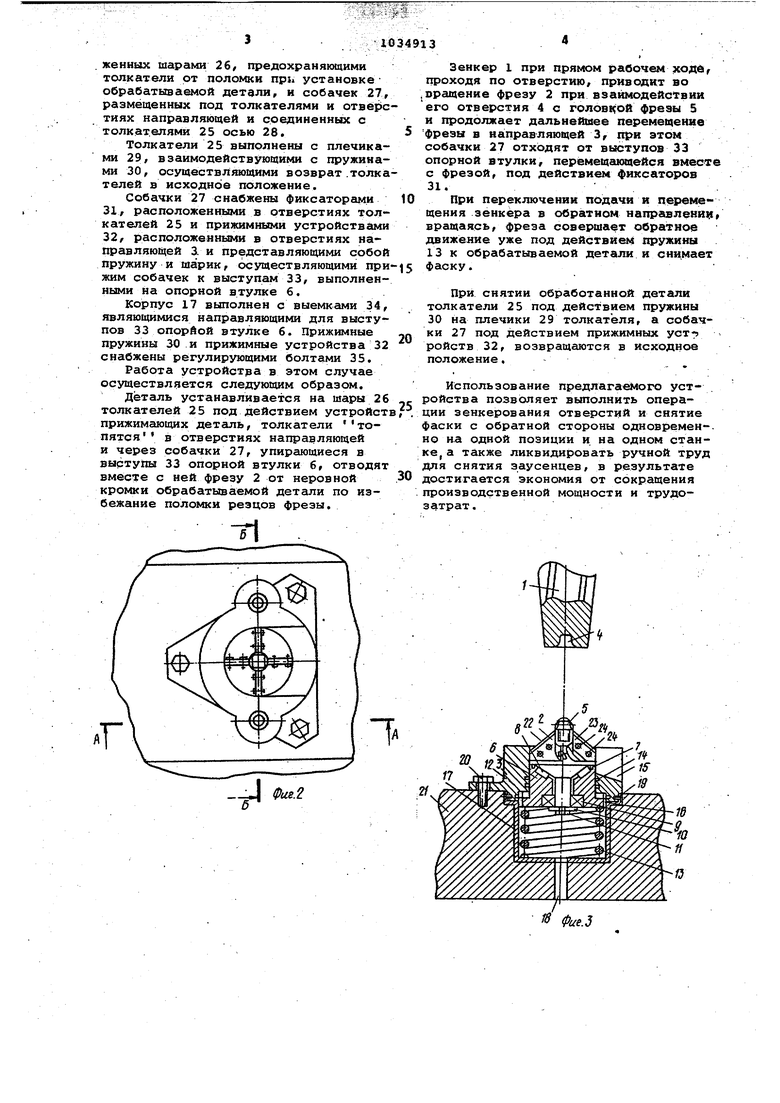

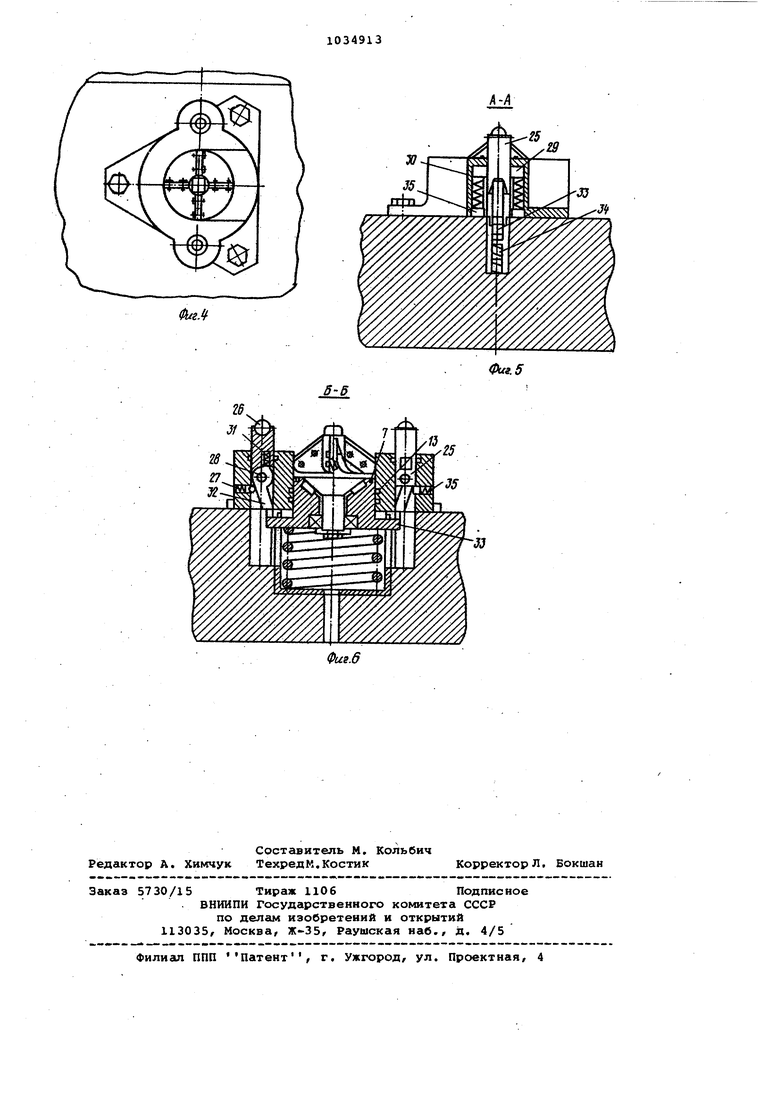

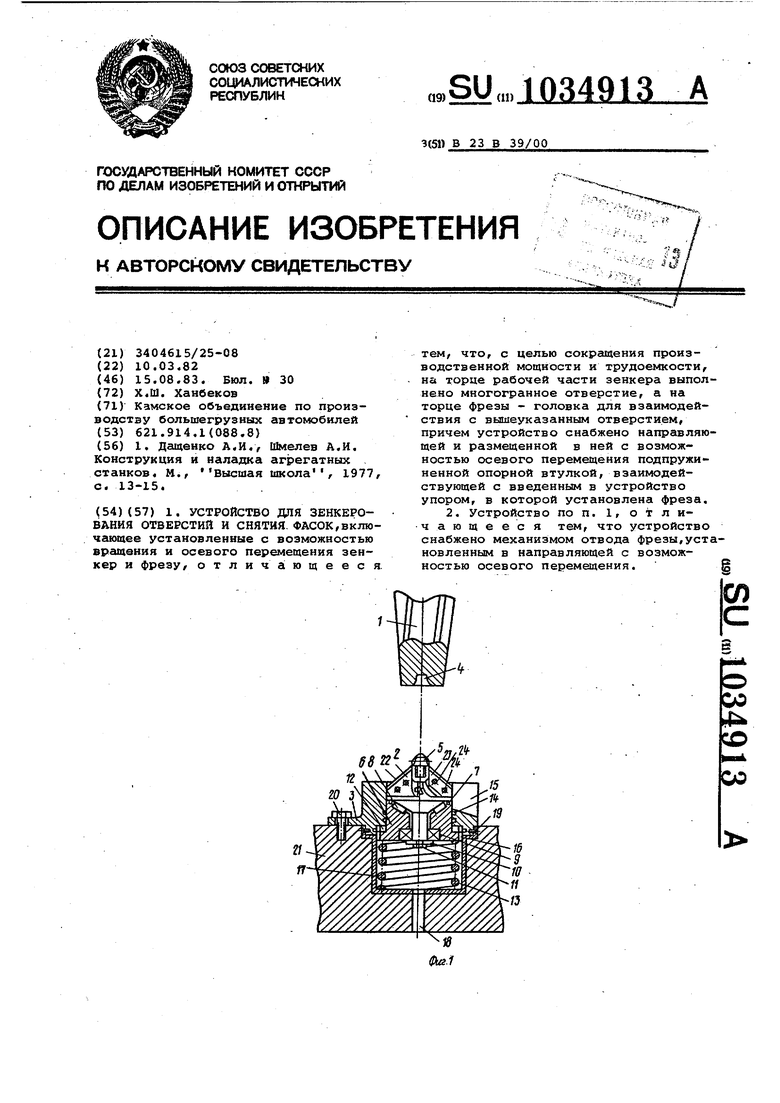

Изобретение относится к обработке материалов резанием, в частности эенкерования отверстий и снятия фасок, зачистке заусенец с обратной стороны. Известны устройства подобного назначения, включающие установленные с возможностью вращения и осево го перемещения зенкер и фрезу Недостатком этих устройств является потребность в дополнительной головке (с индивидуальным приводом) для снятия фаски с обратной стороны что приводит соответственно к увели чению потребляемой энергии, сложнос ти ремонтообслуживания и увеличению занимаемой площади. Цель изобретения - сокращение производственной мощности и трудоем кости. Цель достигается тем, что в уст-. ройстве, включающем установленные с возможностью вращения и осевого перемещения зенкер и фрезу, на торцевой части зенкера выполнено многогранное отверстие, а на торце фрезы головка для взаимодействия с вышеуказанным отверстием, причем устройство снабжено, направляющей и размещенной в ней с возможностью осевого перемещения подпружиненной втулкой, взаимодействующей с введенным в устройство упором, в которой установлен фреза. Устройство снабжено механизмом отвода фрезы, установленным в направляющей с возможностью осевого пе ремещенИя, На фиг.1 схематически представле но предлагаемое устройство, разрез; на фиг.2 - то же, вид сверху; на фиг.З - устройство с механизмом отвода фрезы, разрез; на фиг.4 - то же вид сверху; на фиг.5 - разрез А-А на фиг.2; на фиг.6 - разрез Б-Б на ф.иг. 2. Устройство состоит из зенкера 1, предназначенного для зенкерования отверстия и закрепленного неподвижно в шпинделе станка, и конической фрезы 2, предназначенной для снятия фаски с обратной стороны,установленные с возможностью вращения и осевог перемещений в отверстии детали и в направляющей 3. Привод вращения фрезы 2 осуществлен зенкером 1 при взаимодействии отверстия 4, выполненного в торце рабочей части зенкера 1, с головкой фрезы 5, закрепленной резьбовым соединением на фрезе 2. Своим хвостовиком фреза 2 установ лена в опорной втулке 6 с размещенными в ней ушютнением 7, предназначенным для защиты от вымывания СОЖ смазки подшипников, опорнш роликовы подшипником ч8 и подшипником 9 качения, закрепленными 10 и болто И на хвостовике фрезы, причем опорная втулка б установлена с возможностью перемещения по направляющей 3 и прижата к упору ограничения хода фрезы 12 пружиной 13. Направляющая -3 выполнена с проточками под уплотнительное кольцо 14, для смазки на меньшем и большем ее диаметрах и каналом 15 для схода стружки. Упор 12 ограничивающий ход фрезы в зависимости от размера снимаемой фаски, расположен между опорной втулкой б и направляющей 3. Упор 12 и опорная втулка б выполнены с шестью симметрично расположенными по окружности большего диаметра втулки отверстиями 16, служащими для разгерметизации устройства. Пружина 13 сжатия расположена в корпусе 17, выполненном с отверстием 18 для слива и закрепленном шестью равнорасположенными болтами 19 на направляющей. 3, которая в свою очередь неподвижно закреплена тремя крепежными болтами 20 на столе устройства 21. На фрезе 2 закреплены резцы 22 прижимными планками 23 и крепежными болтами 24. Работа устройства осуществляется следующим образом. Обрабатываемую деталь, например, рычаг реактивный автомобиля устанавливают на направляющей 3 устройства. Зенкер 1 при рабочей подаче проходит вдоль отверстия детали, обрабатывая его, причем с момента взаимодействия отверстия 4 зенкера с головкой фрезы 5 приводит во вращение фрезу 2, осуществляющую предварительное снятие фаски детали до момента отвода ее от детали под действием зенкера. При завершении зенкерования отверстия и подачи зенкера в обратном направлении фреза 2 под действием пружины 13 сжатия, вращаясь вместе с зонкером, перемещается в обратном направлении и окончательно снимает фаску заданного размера стабильность которого обеспечивается упором 12, ограничивающим ход фрезы; зенкер 1, продолжая обратный ход, выходит из зацепления с фрезой. Возможны конструкции устройства, например, для снятия фаски с обратной стороны деталей, имеющих необработанную поверхность, соприкасающуюся с направляющей устройства, служа щей для них .опорой только при обратном рабочем ходе зенкера, В этом случае устройство снабжено механизмом отвода фрезы при установке детали на направлякидей. Механизм отвода фрезы состоит из толкателей 25, расположенных в отверстиях направляющей 3 с возможностью осевого перемещения и снабженных шарами 26, предохраняющими толкатели от поломки прь установке обрабатываемой детали, и собачек 27, размещенных под толкателями и отвёр с тиях направляющей и соединенных с толкателями 25 осью 28. Толкатели 25 выполнены с плечиками 29, взаимодействующими с пружинами 30, осуществляющими возврат.толка телей в исходное положение. Собачки 27 снабжены фиксаторами 31,расположенными в отверстиях толкателей 25 и прижимными устройствами 32,расположенными в отверстиях направляющей 3. и представляющими собой пружину и шарик, осуществляющими при жим собачек к выступам 33, выполненными на опорной втулке б. Корпус 17 выполнен с выемками 34, являющимися направляющими для выступов 33 опорйой втулке 6. Прижимные пружины 30 и прижимные устройства 32 снабжены регулирующими болтами 35, Работа устройства в этом случае осуществляется следующим образом. деталь устанавливается на шары 26 толкателей 25 под действием устройст прижимающих деталь, толкатели топятся в отверстиях направляющей и через собачки 27, упирающиеся в выртупы 33 опорной втулки 6, отводят вместе с ней фрезу 2 от неровной кромки обрабатываемой детали по избежание поломки резцов фрезы. Зенкер 1 при прямом рабочем ходе, проходя по отверстию, приводит во вращение фрезу 2 при взаимодействии его отверстия 4 с головкой фрезы 5 и продолжает дальне &яее перемещение фрезы в направляющей 3, при этом собачки 27 отходят от выступов 33 опорной втулки, перемещающейся вместе с фрезой, под действием фиксаторов 31. При переключении подачи и перемещения зенкера в обратном направленИ1г1, вращаясь, фреза совершает обратное движение уже под действием пружины 13 к обрабатываемой детали и снимает фаску. При снятии обработанной детали толкатели 25 под действием пружины 30 на плечики 29 толкателя, а собачки 27 под действием прижимных усТ: ройств 32, возвращаются в исходное положение, Использование предлагаемого устройства позволяет выполнить операции зенкерования отверстий и снятие фаски с обратной стороны одновремен-. но н.а одной позиции и на одном станке, а также ликвидировать ручной труд для снятия заусенцев, в результате достигается экономия от сокращения производственной мощности и трудозатрат.

ФигМ

Д-Л

tJ«

5-В

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство к сверлильному станку для зенкерования отверстий с обратной стороны | 2002 |

|

RU2225283C1 |

| КОМБИНИРОВАННЫЙ ОСЕВОЙ ИНСТРУМЕНТ | 2010 |

|

RU2418656C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СООСНЫХ ОТВЕРСТИЙ | 1999 |

|

RU2173242C2 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСОК С ДВУХ СТОРОН В ОТВЕРСТИЯХ РЕЛЬСОВ | 1997 |

|

RU2107591C1 |

| КОМБИНИРОВАННЫЙ ОСЕВОЙ ИНСТРУМЕНТ | 2008 |

|

RU2364478C1 |

| СВЕРЛИЛЬНЫЙ СТАНОК ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ | 1973 |

|

SU364396A1 |

| Многопозиционный автоматический станок агрегатного типа для обработки отверстий в фитингах | 1961 |

|

SU145427A1 |

| Сверлильно-запрессовочное устройство для сборки дорожных щитов | 1989 |

|

SU1706858A1 |

| Комбинированный зенкер | 1958 |

|

SU122387A1 |

| Устройство к сверлильному станку длязЕНКОВКи ОТВЕРСТий C ОбРАТНОйСТОРОНы | 1978 |

|

SU795750A1 |

1. УСТРОЙСТВО ДЛЯ ЗЕНКЕРОБАНИЯ ОТВЕРСТИЙ И СНЯТИЯ. ФАСОК,включающее установленные с возможностью вращения и осевого перемещения зенкер и фрезу, отличающееся. тем, что, с целью сокращения производственной мощности и трудоемкости, на торце рабочей части зенкера выполнено многогранное отверстие, а на торце фрезы - головка для взаимодействия с вышеуказанным отверстием, причем устройство снабжено направляющей и размещенной в ней с возмож ностью осевого перемещения подпружиненной опорной втулкой, взаимодействующей с введенным в устройство упором, в которой установлена фреза. 2, Устройство по п. 1, о т л ичающе ее я тем, что устройство снабжено механизмом отвода фрезы,установленным в направляющей с возможностью осевого перемещения. DO СО :о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дащенко А.И., Шмелев А.И | |||

| Конструкция и наладка агрегатных станков | |||

| М., Высшая школа , 1977, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1983-08-15—Публикация

1982-03-10—Подача