1

Известны сверлильные станки для двусторонней обработки плоских деталей, преимущественно плат печатного монтажа, имеющие оппозитно расположенные многошпиндельные сверлильные головки с эжекционными устройствами для удаления стружки и пыли в процессе обработки.

С целью перемещения . обрабатываемой детали последовательно навстречу каждой из головок в предлагаемом станке эжекционные устройства обеих головок кинематически связаны между собой посредством кулачково-рычажного механизма, ведомые рычаги которого приводят оба эжекционные устройства в соприкосновение с обрабатываемой деталью, подавая ее на регламентированную величину сначала в сторону первой головки, установленной неподвижно, а затем в сторону второй головки, выполненной подвижной под воздействием толкателей другого кулачкового механизма.

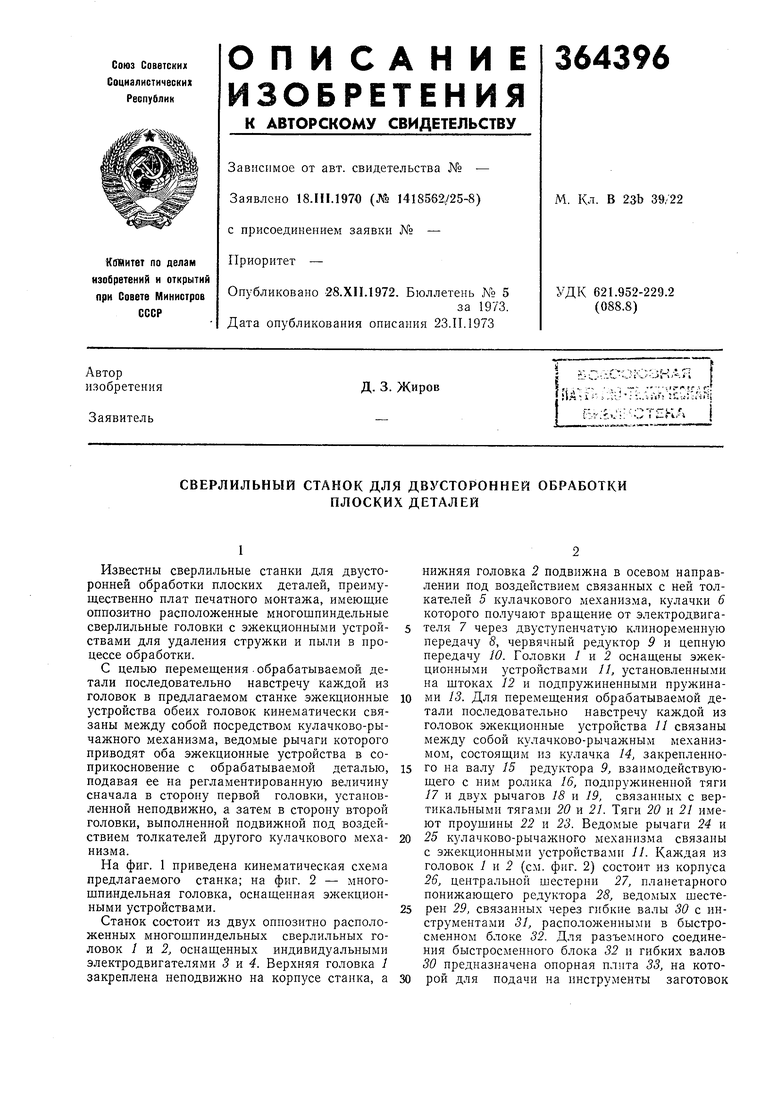

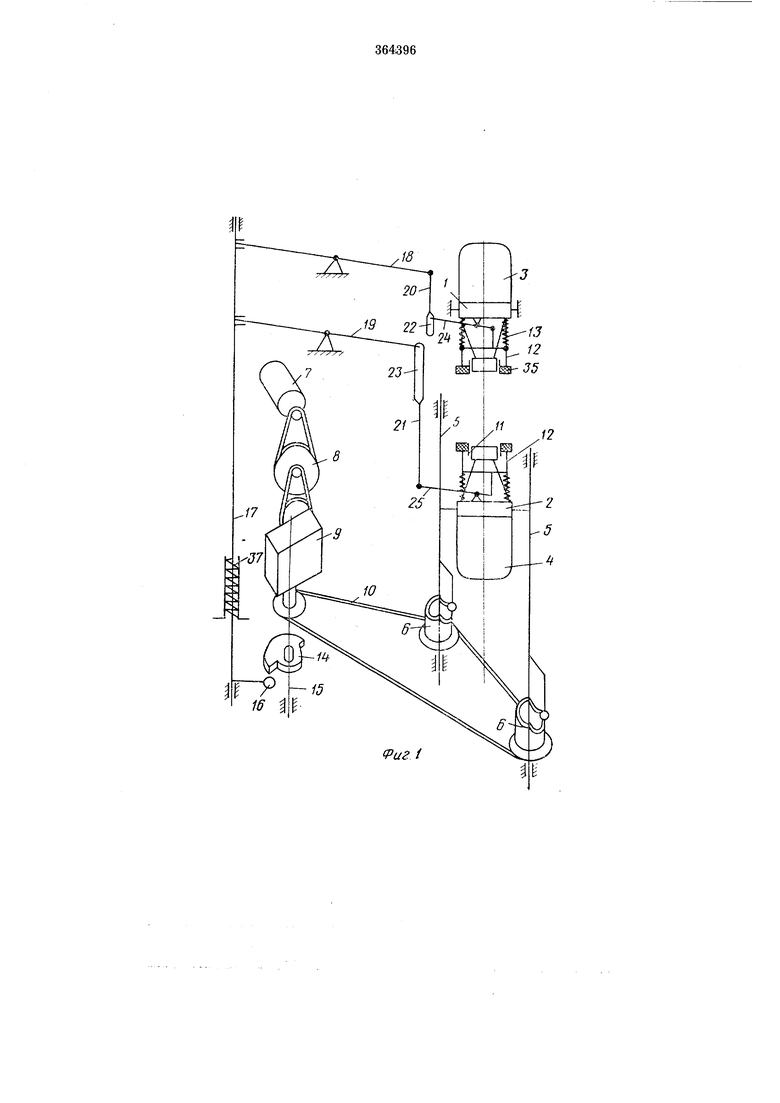

На фиг. 1 приведена кинематическая схема предлагаемого станка; на фиг. 2 - многошпиндельная головка, оснащенная эжекционными устройствами.

Станок состоит из двух оппозитно расположенных многошпипдельных сверлильных головок 1 и 2, оснащенных индивидуальными электродвигателями 5 и . Верхняя головка 1 закреплена неподвижно на корпусе станка, а

нижняя головка 2 подвижна в осевом направлении под воздействием связанных с ней толкателей 5 кулачкового механизма, кулачки 6 которого получают вращение от электродвигателя 7 через двуступенчатую клиноременную передачу 8, червячный редуктор 9 и цепную передачу 10. Головки / и 2 оснащены эжекционными устройствами 11, установленными на штоках 12 и подпружиненными пружинами 13. Для перемещения обрабатываемой детали последовательно навстречу каждой из головок эжекционные устройства // связаны между собой кулачково-рычажным механизмом, состоящим из кулачка 14, закрепленного на валу 15 редуктора 9, взаимодействующего с пим ролика 16, подпружиненной тяги 17 и двух рычагов 18 и 19, связанных с вертикальными тягами 20 и 21. Тяги 20 и 21 имеют проущины 22 и 23. Ведомые рычаги 24 и

25 кулачково-рычажного механизма связаны с эжекционными устройствами 11. Каждая из головок 1 i 2 (см. фиг. 2) состоит из корпуса 26, центральной шестерни 27, планетарного понижающего редуктора 28, ведомых шестереп 29, связанных через гибкие валы 30 с инструментами 31, расположенными в быстросменном блоке 32. Для разъемного соединения быстросменного блока 32 и гибких валов 30 предназначена опорная плита 33, на которой для подачи на инструменты заготовок

различной толщины установлены упоры 34, ограничивающие ход эжектора П. Для компенсации разности толщины обрабатываемых заготовок предусмотрены амортизаторы 35. На верхней головке имеются два ловителя 36 для установки на них обрабатываемой детали.

Работает станок следук)щим образом.

Обрабатываемую деталь устанавливают по двум имеющимся отверстиям на ловителе 36 и включают электродвигатели 3, 4 7. При вращении кулачков 6 головка 2 перемещается вверх до соприкосновения эжекционных устройств 11. Обрабатываемая деталь при этом остается меладу двумя эжекционными устройствами. В таком положении зазор тяги 21 выбирается полностью. Дальнейщее движение головки вверх разворачивает рычаги 18 и 19, приводя в тяги 17 и 20. Пружина 37 (см. фиг. 1) через систему тяг 17 и 21 и рычагов 19 и 25 удерживает эжекционное устройство 11 нижний головки 2 в крайнем верхнем положении, позволяя перемещаться ему вместе с головкой 2 для осуществления рабочей подачи детали на требуемую глубину. При перемещении головки 2 вверх на инструменты верхней головки 1 происходит односторонная обработка детали. При этом рычаг 18 верхней головки / поворачивается против часовой стрелки, выбирая зазор тяги 20. При определенном процессе обработки, например фольгированных плат, в первую очередь осуществляют одностороннее зенкерование отверстий зенкерами, установленными в верхней головке /. По окончании процесса зенкерования ролики толкателей 5 выходят на горизонтальную площадку кулачков 6. Движение нижней головки вверх прекращается. Зазор тяги 20 верхней головки при этом выбирается полностью.

После этого в работу вступает кулачок 14, продолжая далее опускать тягу 17.

С началом этого движения нагрузка пружины 37 полностью снимается с эжекционного устройства нижней головки, так как рычаг 19, поворачиваясь против часовой стрелки,

образует первоначальный зазор в тяге 21. При дальнейшем перемещении тяги 17 эжекционные устройства обеих головок вместе с обрабатываемой деталью перемещаются вниз, подавая ее навстречу инструментам, установленным в нижней головке 2. Этими инструментами могут быть специальные сверла-зенкера, осуществляющие сверление и окончательное зенкерование отверстий. По окончании операций сверления и зенкерования заканчиваются горизонтальные площадки кулачков 6, и головка 1 опускается в исходное положение. Отдельный цикл работы станка заканчивается.

Предмет изобретения

Сверлильный станок для двусторонней обработки плоских деталей преимущественно плат печатного монтажа, имеющий оппозитно расположенные многошпиндельные сверлильные головки с эжекционными устройствами для удаления стружки и пыли, отличающийся

тем, что, с целью перемещения обрабатываемой детали последовательно навстречу каждой из головок, эжекционные устройства обеих головок кинематически связаны между собой посредством кулачково-рычажного механизма, ведомые рычаги которого приводят оба эл екционные устройства в соприкосновение с обрабатываемой деталью, подавая ее на регламентированную величину сначала в сторону первой головки, установленной неподвижно, а затем в сторону второй головки, выполненной подвижной под воздействием толкателей другого кулачкового механизма.

12

(Риг t

35

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сверления,зенкования фасок и нарезания резьбы | 1984 |

|

SU1166966A1 |

| Многошпиндельная поворотная головка | 1981 |

|

SU1038104A1 |

| УСТРОЙСТВО ДЛЯ МНОГОПЕРЕХОДНОЙ ОБРАБОТКИ | 1996 |

|

RU2111836C1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Агрегатный сверлильный станок | 1977 |

|

SU660811A1 |

| Многопозиционный автоматический станок агрегатного типа для обработки отверстий в фитингах | 1961 |

|

SU145427A1 |

| Многошпиндельный станок | 1981 |

|

SU1000169A1 |

| УСТРОЙСТВО для снятия ЗАУСЕНЦЕВ С ГОЛОВОК винтов | 1972 |

|

SU325129A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 1970 |

|

SU267302A1 |

| Станок для сверления щитовых деталей мебели | 1973 |

|

SU472006A1 |

Авторы

Даты

1973-01-01—Публикация