DO

сд

о

ы

:о Изобретение относится к черной металлургии, конкретнее к производст ву бесфосфористого и малофосфрристого марганцевых шлаков для силикотермического получения металлического марганца, рафинированного ферромарганца и прямого легирования стали. Известен марганцевый шлак ClO химического состава,мае.%:МпО 17,45 (Мп.13,52); FeO 2,17 (Fe 1,691); SiOa 24,42; А1,0$ 14,72; CaO 35,22; MgO 2,17. Использовать такой шлак для получения метсшлического марганца, рафинированного ферромарганца и прямого легирования стали нецелесообразно. Он содержит мало марганца., что приво дит к значительному увеличению доли шлака в шихте и существенно снижает производительность металлургических агрегатов. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является марганцевый шпак,- содержащий окислы марганца, кремния, магния, железа и алюминия С 2 Содержание каждого окисла находит ся в следующем соотношении, мас.%: :МпО 52,66-69,67;510.а 25,1-45,38; СаО 0,51-4,91; MgO О ,20-2 ,.68, FeO 0,45-0,63, А1,0, 0,1-3,98; ,0130,017. Недостатком такого шлака явл яется низкая восстановимость из-за высо.ког содержания кремнезема. Для связывания кремнезема в двухкальцевый силикат и снижения его активности в шлаке необходимо дополнительно вводить .известь. Вследствие этого, кратность шлака при выплавке металлического марганца достигает 3,674,0, а малои среднеуглеродистого ферромарганца2,4. Увеличение кратности млака приводит к снижению производительности аг регатов , росту .расхода электроэнерги и существенно снижает извлечение мар ганца в металл. Цель изОбретения - повышение степени восстановимости шлака и увеличе ние производительности ферросплавных и сталеплавильных агрегатов. Поставленная цель достигается тем, что марганцевый шлак, содержащи окислы марганца, кремния, магния, же леза и алюминия, содержит компоненты ппи следующем.их соотношении, мас.%: SiOz MgO 1-11; FeO 1-3; . 0,1-1,0 и МпО - остальное. Для получения шлака предлагаемого состава жидкий передельный ферромарганец продувают кислородом. Содержание nO в шлаке колеблется от 70 до 93%, Получить в шлаке более 93% МпО сЛожно, так как для этого необходимо иметь в исходном передельном металле свыше 90% Мп и пшнимальное количество примесей (Si 1,0%). Иметь -в шлак менее 70% МпО нецелесообразно, так как при этом снижается производительность ферросплавных агрегатов, использую(1у1х марганцевый шлак, и увеличивается расход его при прямом лерировании стали. Содержание SiO, в шлаке свьиие 15% нежелательно, при этом ухудшаются у.словия восстановления марганца. Для проведения силикотермических процессов получения металлического марганца, мало- и среднеуглеродистого ферромарганца основность шлака должна составлять соответственно 1,5-1,6 и 1,3-т1,4. Увеличение содержания SiO в шлаке приводит, к росту кратности шлака за счет дополнительно вводимой извести и снижению производительности агрегатов.. Получить содержание SiO в шлаке-менее 5% технологически сложно из-Эа высокого содержания кремния в исходном передельном ферромарганце, который по ГОСТ 4755-70 допускается до 2,5%. При продувке жидкого сплава ки-слородом кремний Ькисляется в первую очередь до остаточного содержания менее 0,5%. Проведенные исследования показывают , что при продувке ферромарганца кислородом железо окисляется незначительно. Содерж-ание FeO в шлаке не превышает 3% и находится на уровне 1,0-1,5.%. Колебания содержания MgO в шлаке от 1 до 11% обусловлены переходом в шлак материала футеровки агрегата, в котором осуществляется продувка ферромарганца кислородом. Расход материала футеровки, в зависимости от его качества составляет 2-25 кг на тонну продуваемого сплава. Содержание А1,О в шдаке в пределах 0,1-1,0% также обусловлено разрушением футеровки при продувке ферромарга.нца. Получить содержание Р в .шлаке ниже 0,01% не удается из-за наличия в нем металлических корольков, которые содержат повышенную концентрацию Р. Содержание фосфора в шлаке выше 0,05% недопустимо, так как использование такого шлака в ферросплавном и сталеплавильном производстве приводит к загрязнению сплавов и стали. Пример. Для получения марганцевого шлака проведены лабораторные и промышленные плавки. Лабораторные плавки проводят в открытой индукционной печи ИСТ-0 16 с лагнезитовой футеровкой-- тигля. В печь загружают промышленный углеродистый ферромарганец марки ФМн 78. После расплавления и достижения температуры порядка 1400 С печь отключают и продувают расплав кислородом через водоохлаждаемую фурму. Промышленные плавки проводят на индукционной печи садкой 500 кг. Расход кислорода составляет в среднем

450. нм на тоину загруженного сплава. Длительность продувки колеблется до 120 мин.

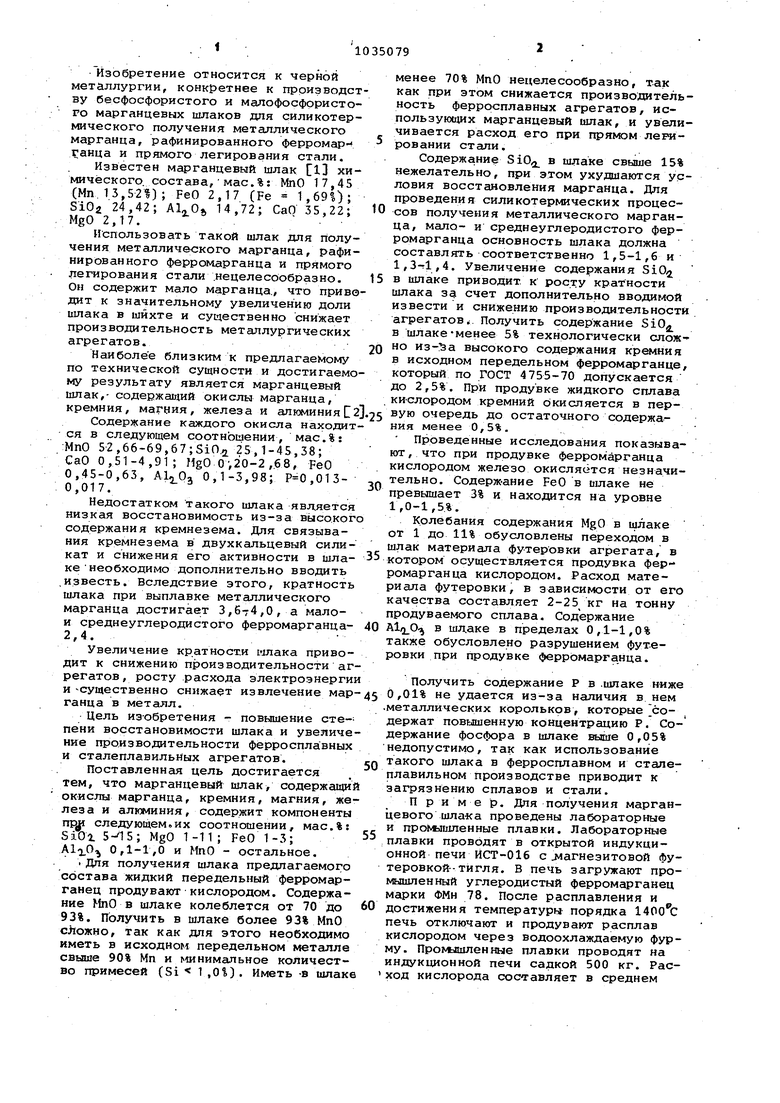

, В таблице приведены результаты от|лельных лабораторных и опытно-промьй11ленных плавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для легирования ваграночного чугуна | 1984 |

|

SU1235913A1 |

| Способ производства кипящей стали | 1987 |

|

SU1663031A1 |

| Способ получения флюса для сталеплавильного производства | 1989 |

|

SU1745770A1 |

| Способ производства низкоуглеродистой стали | 1985 |

|

SU1301849A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ПЕРЕДЕЛЬНОГО МАРГАНЦЕВОГО ШЛАКА | 2002 |

|

RU2225456C2 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| Способ выплавки марганецсодержащих сталей | 1981 |

|

SU981376A1 |

| Способ получения марганецсодержащей стали | 1977 |

|

SU763475A1 |

| Шихта для выплавки металлического марганца | 1984 |

|

SU1254044A1 |

| Способ обогащения конвертерного ванадиевого шлака | 1989 |

|

SU1613503A1 |

МАРГАНЦЕВЫЙ МЙАК,.содержащий ОКИСИ марганца, кремния, магния, железа и алюминия, о т л и ч а ю щ и йс я тем/ что, с целью по&лшенйя степени восстановимости шлака и увеличения производительности феррЬспяав toax и сталеплавильных агрегатов, он содержит компоненты пря следукпаем их соотношении мае.it Окись кремния 5-15 , Окись магния 1-11 Окись железа 1-3 Окись алюминия 0,1-1,0. Окись марганца Остальное (Л с

Полученный шлак используется при вытшавке марганцевой стали марки ;ОЭГ4АФ в электропечи садкой 2,0 т. Плавку проводят при следующей техно.логии. После скачивг«ия из печи максимгшьно воэможиого количества окислительного желеэофосфористого шлака и получения низкоуглеродистого полупродукта наводят новый марганецсодержаций шлак присадками марганцевого шлака состава 4-6 и извести. После этого проводят восстановление марганца из шлака добавками алюминия марки АВ-86 для получения в металле марганца в пределах 3,4-4,Г%. Доведение стали до марочного состава по азоту.

ванадию и кремнию проводят в ковше добавками азотированного марганца в количестве 10 кг, феррованадия- марганца ВД-1 в количестве 8 кг, ферросилиция марки ФС-65 в количестве 16 кг.

Проведенные опытно-эксперименталь35 ные плавки с использованием настоящего марганцевого шлака показывают, что при легировании стали последним время плавки снижается в 1,5 раза, расход алкмания сокращается на 24%, 40 повышается на 9-14% извлечение марганца из шлака, снижается на 70% расход из. вести..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дуррер ф | |||

| и I oJibket T Г | |||

| Металлургия ферросплавов | |||

| М., Гостехиздат 1956, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бмлин Б.И | |||

| и Гасик М.И | |||

| Справочник по электротермическим процессам | |||

| М | |||

| Металлургия, 1978 с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

Авторы

Даты

1983-08-15—Публикация

1981-12-30—Подача