СО

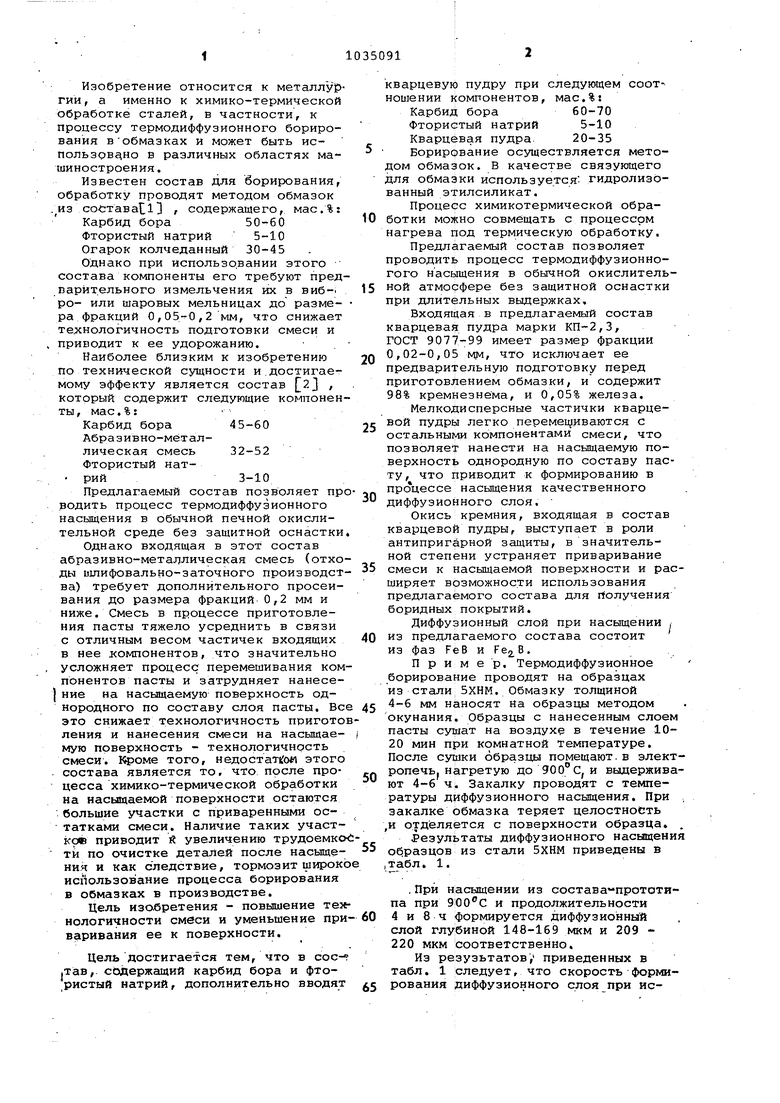

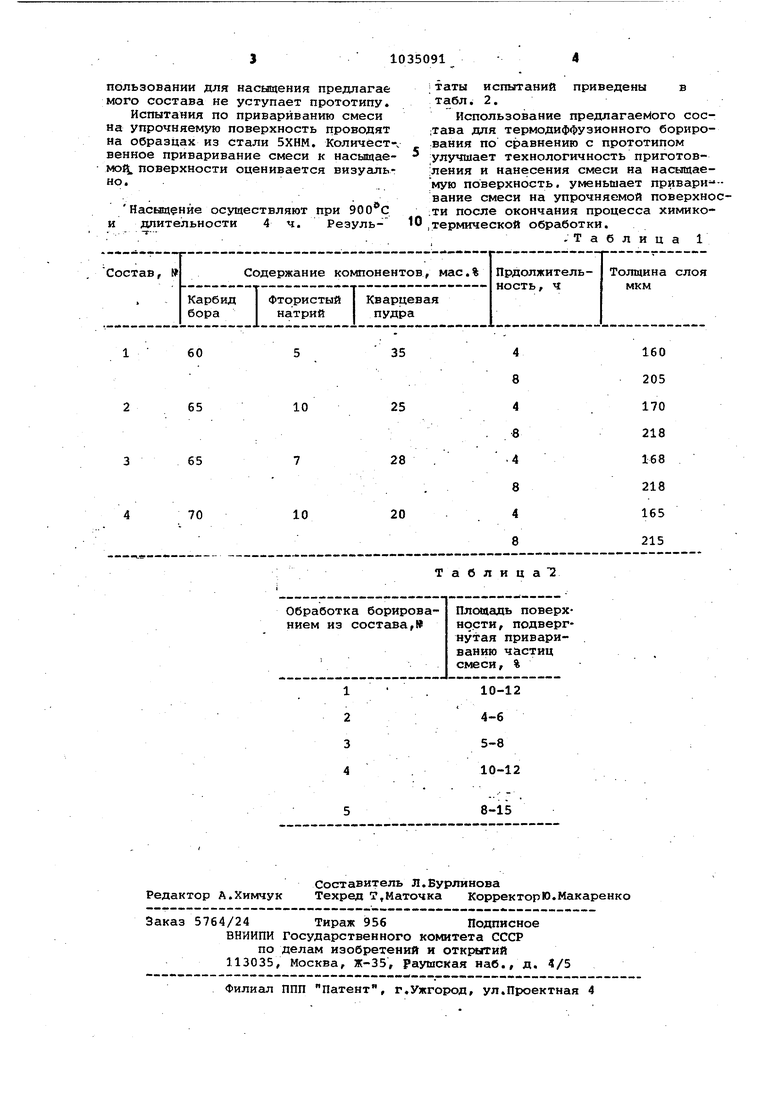

С71 : Изобретение относится к металлур гии, а именно к химико-термической обработке сталей, в частности, к процессу термодиффузионного борированйя вобмазках и может быть использрв но в различных областях машиностроения. Известен состав для борирования, обработку проводят методом обмазок .из состава , содержащего, мас.%: Карбид бора 50-60 Фтористый натрий 5-10 Огарок колчеданный 30-45 Однако при использовании этого состава компоненты его требуют пред варительного измельчения их в виб-. ро- или шаровых мельницах до размера фракций 0,05-0,2 мм, что снижает технологичность подготовки смеси и приводит к ее удорожанию. Наиболее близким к изобретению по технической сущности и.достигаемому эффекту является состав SJ / который содержит следующие компонен ты , мае.% Карбид бора 45-60 Абразивно-металлическая смесь 32-52 Фтористый нат рий3-10 Предлагаемый состав позволяет пр водить процесс термодиффузионного насыщения в обычной печной окислительной среде без защитной оснастки Однако входящая в этот состав абразивно-металлическая смесь (отхо ды ишифовально-заточного производст ва) требует дополнительного просеивания до размера фракций 0,2 мм и ниже. Смесь в процессе приготовления пасты тяжело усреднить в связи с отличным весом частичек входящих в нее компонентов, что значительно усложняет процесс перемешивания ком понентов пасты и затрудняет нанесеj ние на насыщаемую поверхность однородного по составу слоя пасты. Вс это снижает технологичность пригото ления и нанесения смеси на насыщаемую поверхность - технологичность смеси. 1фоме того, недостат| с 1 этого . состава является то, что прсле процесса химико-термической обработки на насыщаемой поверхности остаются большие участки с приваренными остатками смеси. Наличие таких участков приводит и увеличению трудоемко ти по очистке деталей после насыщения и как следствие, тормозит широк использование процесса борирования в обмазках в производстве. Цель изобретения - повышение тезе нелогичности смеси и уменьшение при варивания ее к поверхности. Цель достигается тем, что в сое- тав, С1ЭДержащий карбид бора и фтористый натрий, дополнительно вводят кварцевую пудру при следующем соотношении компонентов, мас.%: Карбид бора 60-70 Фтористый натрий 5-10 Кварцевая пудра 20-35 Борирование осуществляется методом обмазок. В качестве связующего для обмазки используется гидролизованный этилсиликат. Процесс химикотермической обработки можно совмещать с процессом нагрева под термическую обработку. Предлагаемый состав позволяет проводить процесс термодиффузионногого насыщения в обычной окислительной атмосфере без защитной оснастки при длительных выдержках. Входящая в предлагаемый состав кварцевая пудра марки ,3, ГОСТ 9077-99 имеет размер фракции 0,02-0,05 мм, что исключает ее предварительную подготовку перед приготовлением обмазки, и содержит 98% кремнезнема, и 0,05% железа. Мелкодисперсные частички кварцевой пудры легко перемериваются с остальными компонентами смеси, что позволяет нанести на насыщаемую поверхность однородную по составу пасту, что приводит к формированию в прс цессе насыщения качественного диффузионного слоя. Окись кремния, входящая в состав кварцевой пудры, выступает в роли антипригарной защиты, в значительной степени устраняет приваривание смеси к насыщаемой поверхности и расширяет возможности использования предлагаемого состава для Получения боридных покрытий. Диффузионный слой при насыщении из предлагаемого состава состоит из фаз FeB и Peg. В. Пример. Термодиффузионное борирование проводят на образцах из стали 5ХНМ. Обмазку толщиной 4-6 мм наносят на образцы методом окунания. Образцы с нанесенным слоем пасты сушат на воздухе в течение 1020 мин при комнатной температуре. После суйзктл образцы помещают, в электропечЬ| нагретую до и выдерживают 4-6 ч. Закалку проводят с температуры диффузионного насыщения. При . закалке обмазка теряет целостность ,и отделяется с поверхности образца. . Результаты диффузионного насыщения образцов из стали 5ХНМ приведены в Табл. 1. ,При насыщении из состава прототипа при и продолжительности 4 и 8 ч формируется диффузионный слой глубиной 148-169 мкм и 209 220 мкм соответственно. Из резузьтатов, приведенных в табл. 1 следует, что скорость формирования диффузионного слоя при ис

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных деталей | 1981 |

|

SU986959A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Состав для борирования стальных деталей | 1983 |

|

SU1171562A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU1027281A1 |

| Состав для борирования в обмазках стальных изделий | 1979 |

|

SU870498A1 |

| Состав обмазки для боровольфрамирования стальных деталей | 1978 |

|

SU722998A1 |

| Состав для борирования стальных изделий | 1981 |

|

SU953001A1 |

| Состав для бороцирконирования стальных деталей | 1984 |

|

SU1161589A1 |

| Состав для защиты от окисления при термической обработке изделий | 1983 |

|

SU1164289A1 |

| Состав для борирования стальных изделий | 1987 |

|

SU1477776A1 |

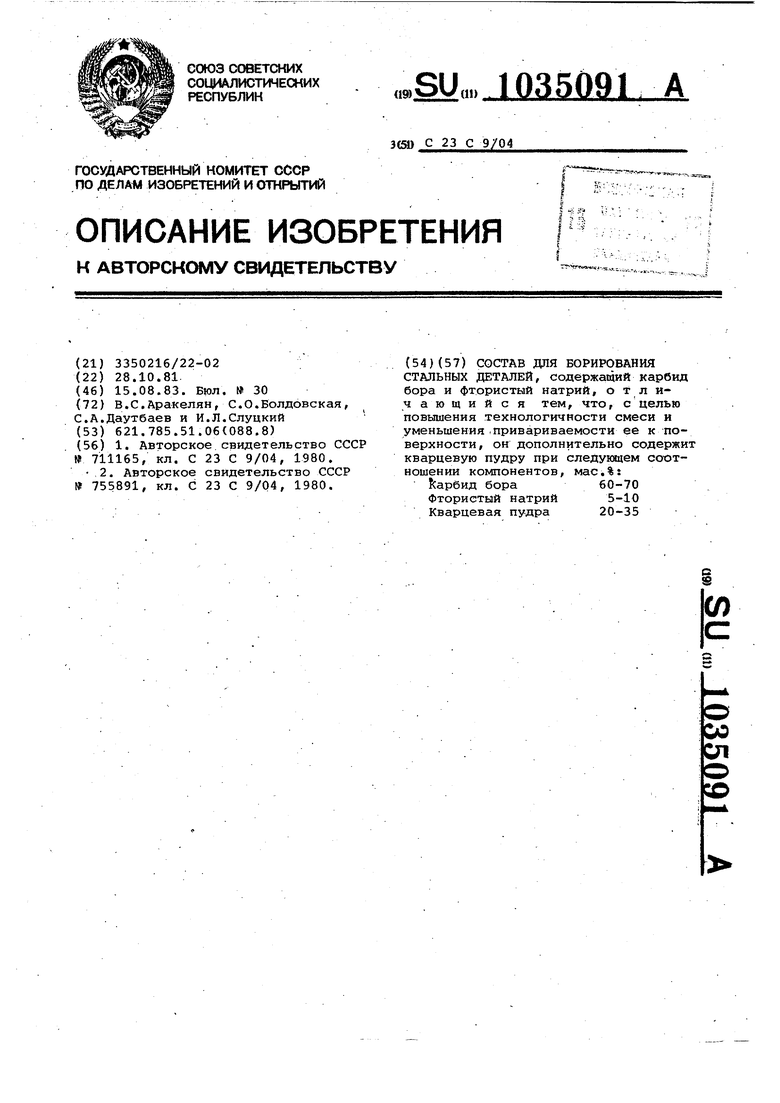

СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ, Содержащий карбид бора и фтористый натрий, о т л ичающийся тем, что, с целью повышения технологичности смеси и уменьшения .привариваемости ее к поверхности, он дополнительно содержит кварцевую пудру при следующем соотношении компонентов, мас.% Карбид бора 60-70 Фтористый натрий 5-10 Кварцевая пудра 20-35

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 755891, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-08-15—Публикация

1981-10-28—Подача