(Л

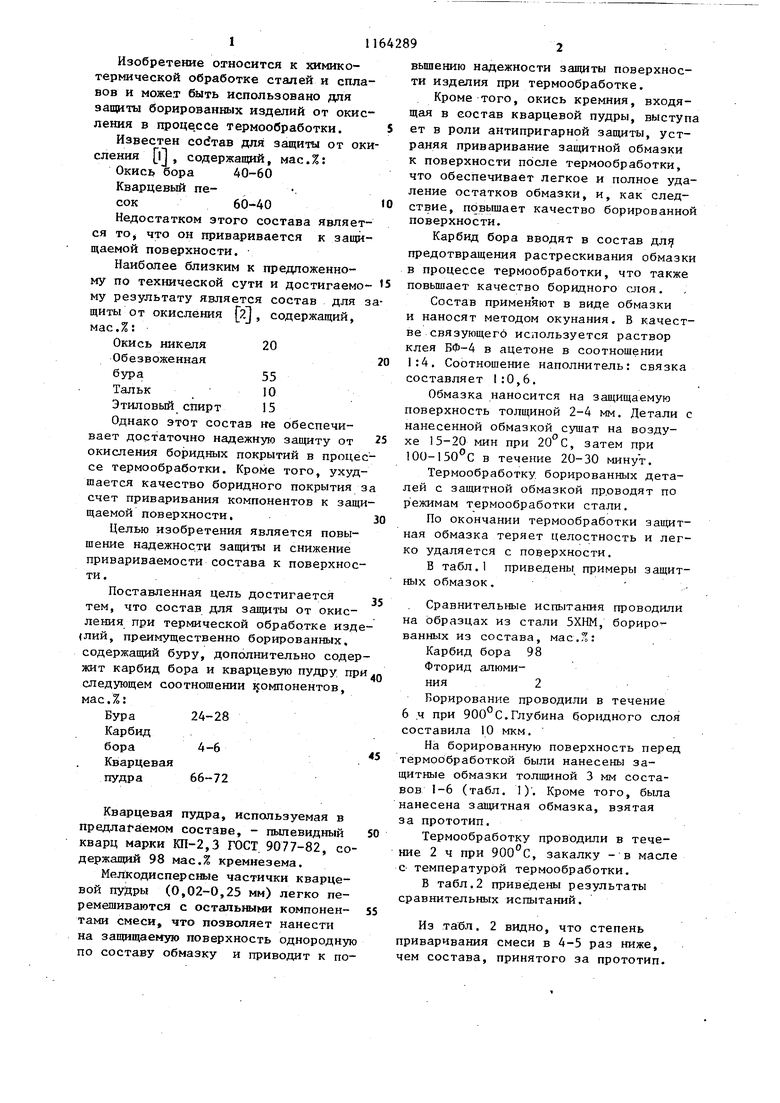

С Изобретение относится к зоимикотермической обработке сталей и спла вов и может быть использовано для защиты борированных изделий от окис ления в проце.ссе термообработки, Известен codTaB для защиты от ок сления т, содержащий, мае.7,: Окись бора 40-60 Кварцевый песок60-40Недостатком этого состава являет ся TOj что он приваривается к защи щаемой поверхности. Наиболее близким к предложенному по технической сути и достигаемо му результату является состав для щиты от окисления xj , содержащий, мас.%: Окись никеля 20 Обезвоженная бура55 Тальк10 Этиловый спирт 15 Однако этот состав не обеспечивает достаточно надежную защиту от окисления боридных покрытий в проце се термообработки. Кроме того, ухуд шается качество боридного покрытия счет приваривания компонентов к защ щаемой поверхности. Целью изобретения является повышение надежности защиты и снижение привариваемости состава к поверхнос ти. . Поставленная цель достигается тем, что состав для защиты от окисления при термической обработке изд (лий, преимущественно борированных. содержащий буру, дополнительно соде жит карбид бора и кварцевую пудру п следующем соотношении 1{омпонентов, мае.%: Бура 24-28 Карбид бора 4-6 Кварцевая пудра 66-72 Кварцевая пудра, используемая в предлагаемом составе, - пылевидный кварц марки КП-2,3 ГОСТ 9077-82, со держащий 98 мас.% кремнезема. Мелкодисперсные частички кварцевой (0,02-0,25 мм) легко перемешиваются с остальными компонентами смеси, что позволяет нанести на защищаемую поверхность однородну по составу обмазку и приводит к по вышению надежности защиты поверхности изделия при термообработке. Кроме того, окись кремния, входящая в состав кварцевой пудры, выступа ет в роли антипригарной защиты, устраняя приваривание защитной обмазки к поверхности после термообработки, что обеспечивает легкое и полное удаление остатков обмазки, и, как следствие, повышает качество борированной поверхности. Карбид бора вводят в состав дл предотвращения растрескивания обмазки в процессе термообработки, что также повьш1ает качество боридного слоя. Состав применяют в виде обмазки и наносят методом окунания. В качестве связующего используется раствор клея БФ-4 в ацетоне в соотношении 1:4. Соотношение наполнитель: связка составляет 1:0,6. Обмазка наносится на защищаемую поверхность толщиной 2-4 мм. Детали с нанесенной обмазкой сушат на воздухе 15-20 мин при 20 С, затем при lOO-lSO C в течение 20-30 минут. Термообработку, борированных деталей с защитной обмазкой проводят по режимам термообработки стали. По окончании термообработки защитная обмазка теряет целостность и легко удаляется с поверхности. В табл.1 приведены примеры защитных обмазок. Сравнительные испытания проводили на образцах из стали 5ХНМ, борированных из состава, мас.%: Карбид бора 98 Фторид алюминия 2 Борирование проводили в течение 6 ч при .Глубина боридного слоя составила 10 мкм. На борнрованную поверхность перед термообработкой были нанесены защитные обмазкн толщиной 3 мм составов 1-6 (табл. 1). Кроме того, была нанесена защитная обмазка, взятая за прототип. Термообработку проводили в течение 2 ч при 900°С, закалку - в масле с- температурой термообработки. В табл.2 приведены результаты сравнительных испытаний. Из табл. 2 видно, что степень приваривания смеси в 4-5 раз ниже, чем состава, принятого за прототип. Глубина боридного слоя после тер мообработки складывается из глубины диффузионного слоя после борировани степени рассасывания боридного слоя при высокотемпературном нагреве (которая составляет при данном режиме термообработки 20% от исход ной глубины слоя) и выгорания в процессе окисления борированного слоя. При использовании в качестве защи ты предлагаемой защитной обмазки выгорания слоя не происходит, а при использовании состава, взятого за прототип, наблюдается значительное окисление поверхности и уменьшение глубины диффузионного слоя до 60 мкм. Кварцевая пудра и бура, взятые вне указанных пределов (составы 5 и 6) снижают надежность защиты деталей при термообработке.В случае запредельного минимального значения кварцевой пудры и, следовательно, максимального запредельного значения буры снижается вязкость .обмазки при термообработке, что приводит к стеканию пасты с некоторых участков защищаемой поверхности. Кроме того, снижение содержания кварцевой пудры ниже указанного предела,не устраняет приваривание обмазки к поверхности после проведения термиче ской обработки. В случае запредельного максимального содержания кварцевой пудры и минимального запредельного значения буры количество жидкой фазы - расплава буры (температура плавления буры - недостаточно для связывания пасты, что приводит к нарушению сплошности пасты. Введение карбида бора в указанных пределах предотвращает растрескивание пасты в процессе термообработки за счет образования оксида бора (,) при взаимодействии карбида бора с бурой. Оксид бора увеличивает прочностнь1е свойства пасты при высокой температуре в -системе расплав буры - кварцевая пудра, тем самым предотвращая растрескивание пасты, В случае введения карбида бора ниже указанного предела количество образовавшегося оксида бора недостаточно для увеличения прочностных свойств пасты, что приводит к растрескиванию ее в процессе термообработки. При введении карбида бора вьш1е. указанного предела возможно насыщение поверхности атомами бора, что крайне нежелательно.Кроме того, образование большого количества оксида бора приводит к повьш1ению жидкотекучести пасты, что приводит в ряде случаев к местному стеканию пасты с защищаемой поверхности. Таким образом, предлагаемый состав для защиты борированных изделий от окисления при термообработке практически устраняет приваривание защитной обмазки к защищаемой поверхности, повышает ее качество и значительно снижает окисление боридного покрытия, что обеспечивает технико-экономический эффект. Таблица I

Площадь поверхности,

Состав подвергнутая привариванию смеси, %

редлагаеые

I

6-8

2 5-7

3 2-4

4 2-5

5

10-12

б 3-5

10-16 Известный

Таблица2

Глубина боридного слоя после термообработки, мкм

120

120

120

120

120

55-60

60

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных деталей | 1981 |

|

SU1035091A1 |

| Состав для борирования стальныхиздЕлий | 1979 |

|

SU850733A1 |

| Состав для борирования стальных деталей | 1981 |

|

SU986959A1 |

| Способ скоростного борирования стальной детали | 2016 |

|

RU2622502C1 |

| Обмазка для локальной защиты стальных изделий при порошковом борировании | 1990 |

|

SU1735432A1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| Состав для борирования стальных деталей | 1985 |

|

SU1650769A1 |

| Способ борирования стальных деталей под давлением и контейнер с плавким затвором для его осуществления | 2019 |

|

RU2714267C1 |

| Состав для борирования стальных изделий | 1983 |

|

SU1084337A1 |

| Способ борирования стальных деталей | 2017 |

|

RU2677548C1 |

СОСТАВ ДЛЯ ЗАГ1ИТЫ ОТ ОКИСЛЕНИЯ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ ИЗДЕЛИЙ, преимущественно борированных, содержащий буру, отличающий. с я тем, что, с целью повышения . надежности и снижения прива жваемости состава к поверхности, он дополнительно содержит карбид.бора и кварцевую пудру приследующем соотношении компонентов, мас.%: Бура 24-26 Карбид бора 4-6 Кварцевая пудра 66-72

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Низкотемпературный сосуд | 1985 |

|

SU1286869A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1985-06-30—Публикация

1983-08-29—Подача