1

Изобретение относится к химикотермической обработке и может быть применено в качестве насыщающей среды для диффузионного оборудования стальных изделий во всех отраслях промьтшенности.

Известен состав для борирования, содержащий следующие компоненты, %: Карбид бора 58,0-64,0 Вура 10,0-13,0. Хлористый аммоний 0,9-1,5 Хлористый натрий1,1-1,5 Железный порошок Остальное П 1. Этот состав позволяет проводить борирование в окислительной среде без защитной оснастки.

Однако при насьпдении из данного состава не обеспечивается высокая скорость формирования боридных слоев. Кроме того, наличие в составе таких легкоплавких компонентов как

бура и хлористый натрий, во-первых придает повышенную жидкотекучесть обмазки для борирования, ограничивая тем самым сферу ее технологического применения вследствие ее возможного стекания, во-вторых, приводит к разъеданию стальной поверхности на границе контакта обмазки, металла и окислительной среды вследствие образования едкой щелочи.

10

Наиболее близким к изобретению техническим решением является состав для борирования, содержащий следующие компоненты, %: Карбид бора 45-60

ts Ворный ангидрид2-10Фтористый натрий 5-10 Железная окаликна 25-40 2. Состав позволяет проводить диффузионное насыщение в обмазках в окислительной печной среде без защитНОЙ оснастки. В качестве связующего для обмазки используется гидролизованный этилсиликат. Однако наличие в составе натрийсодержащего активатора (NaF) приводит к разъеданию упрочняемой поверхности на границе контакта обмазки, металла и окислительной среды вследствие образования едкой щелочи (NaOH возникающей в результате химического взаимодействия фтористого натрия с кислородом и парами воды. Это резко ухудшает качество поверхности yпpoчняe лoгo изделия, что ограничивает сферу применения обмазок. Кроме того, постоянно генерирующий едкий натр частично вьщеляется в окружающую среду, что ухудшает условия труда в цехе. Наличие в составе борного ангидрида приводит к образованию бор ной кислоты при его взаимодействии с парами воды. Это еще в большей степе ни способствует развитию отрицательных явлений, описанных выше. Недостатком состава является и то что в качестве связующего для обмазки необходимо использовать дорогостоящий (880 руб. 1 т) гидролизованный этилсиликат, которого идет около 30% от всей смеси, что значительно увеличивает стоимость обмазки. Кроме того, использование в качестве св зующего гидролизованного этилсиликата приводит к тому, что в процессе диффузионного насыщения он выгорает с выделением в окружающую среду вред ных составляющих.. Использование же в качестве связующего для обмазки такой дешевой и безвредной составля1(щей как вода, приводит к отрицатель ным явлениям, так как при этом в обмазке наряду с образованием активных атомов бора будут возникать агрессив ные составляющие - едкий натр и борная кислота.

Целью изобретения является улучшение качества упрочняемой поверхности, удешевление обмазки и улучшение условий труда за счет уменьшения выделения составляющих обмазки при нагреве в насыщающей среде.

Поставленная цель достигается тем, что состав, включающий карбид бора, железную окалину и активатор, в качестве активатора содержит фтористый алюминий (AIF) при следующем соотношении компонентов, мае. %:

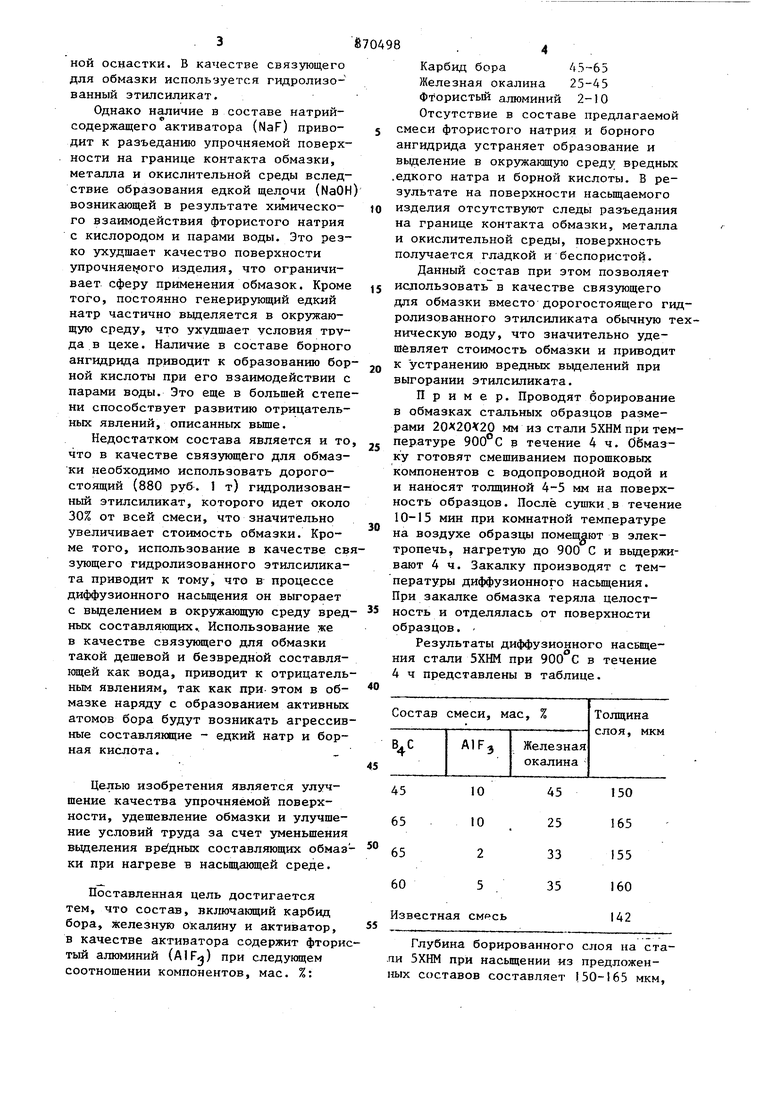

Глубина борированного слоя на стали 5ХНМ при насьпцении из предложенных составов составляет 150-165 мкм. Карбид бора 45-65 Железная окалина 25-45 Фтористый алюминий 2-10 Отсутствие в составе предлагаемой смеси фтористого натрия и борного ангидрида устраняет образование и выделение в окружающую среду вредных едкого натра и борной кислоты. В результате на поверхности насыщаемого изделия отсутствуют следы разъедания на границе контакта обмазки, металла и окислительной среды, поверхность получается гладкой и беспористой. Данный состав при этом позволяет использовать в качестве связующего для обмазки вместо дорогостоящего гидролизованного этилсиликата обычную техническую воду, что значительно удешевляет стоимость обмазки и приводит к устранению вредных вьщелений при выгорании этилсиликата. П р и м е р. Проводят борирование в обмазках стальных образцов размерами 20Х20Т20 мм из стали 5ХНМ при температуре 900°С в течение 4 ч. Обмазку готовят смешиванием порошковых компонентов с водопроводной водой и и наносят толщиной 4-5 мм на поверхность образцов. После сушки.в течение 10-15 мин при комнатной температуре на воздухе образцы помещают в электропечь, нагретую до 900 С и вьщерживают 4 ч. Закалку производят с температуры диффузионного нacьш eния. При закалке обмазка теряла целостность и отделялась от поверхности образцов. . Результаты диффузионного насБпцения стали 5ХНМ при 900 С в течение 4 ч представлены в таблице. 5 при насьщении известного состава 142 мкм. При этом в случае насыщения из известного состава (с применением в качестве связующего воды) около 20% упрочняемой поверхности было подвергнуто разъеданию. При насыщении из предлагаемого состава елеДОН разъедания на упрочняемой поверх ности не наблюдается. Формула изобретения Состав для борирования в обмазках стальных изделий, содержащий карбид бора, железную окалину и активатор, отличающийся тем, что, 86 с целью улучшения чистоты упрочняемой поверхности, он содержит в качестве активатора фтористый алюминий при следующем соотношении компонентов, мас.%: Карбид бора 45-65 Железная окалина 25-45 Фтористый алюминий2- ОИсточники информации. принятые во внимание при экспертизе 1. Авторское свидетельство СССР н 524858, кл. С 23 С 9/04, 1976. 2. Авторское свидетельство СССР № 619544, кл. С 23 С 9/04, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных изделий | 1980 |

|

SU926069A1 |

| Состав обмазки для боровольфрамирования стальных деталей | 1978 |

|

SU722998A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Состав для борирования | 1976 |

|

SU619544A1 |

| Состав для борирования стальных деталей | 1981 |

|

SU986959A1 |

| Состав для боромеднения стальных деталей | 1983 |

|

SU1145052A1 |

| Состав для диффузионного насыщения | 1979 |

|

SU872597A1 |

| Состав для борирования в обмазках | 1989 |

|

SU1673637A1 |

| Состав для боромарганцирования стальных изделий | 1979 |

|

SU865969A1 |

| СОСТАВ ОБМАЗКИ ДЛЯ БОРОВАНАДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2558710C1 |

Авторы

Даты

1981-10-07—Публикация

1979-12-06—Подача