2.Способ по п,1 ,о т л и ч а ю щи и с я тем,что в месте формирования контакта слой олова или его сплава удаляют воз«действием электрического разряда.

3.Способ по пп. 1 и 2, о т л ичающийся тем, что в качестве сплава олова используют сплад олово - висмут, содержащий висмут 0,5-1 мас.% и олово 99,5-99 мас,% или сплав олово - сурьма, содержаошй сурьму 0,5-1,5 мас.% и олово 99,5-98,5 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электрического контакта | 1986 |

|

SU1345268A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПЛАТЫ | 2006 |

|

RU2323555C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ГИДРОДЕАЛКИЛИРОВАНИЯ, СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ К НАУГЛЕРОЖИВАНИЮ И ОХРУПЧИВАНИЮ РЕШЕТКИ ТЕРМИЧЕСКОЙ НЕКАТАЛИТИЧЕСКОЙ РЕАКЦИОННОЙ СИСТЕМЫ И СПОСОБ ТЕРМИЧЕСКОГО НЕКАТАЛИТИЧЕСКОГО ГИДРОДЕАЛКИЛИРОВАНИЯ УГЛЕВОДОРОДА ПРИ НИЗКОМ СОДЕРЖАНИИ СЕРЫ | 1994 |

|

RU2131406C1 |

| ПЛЕНОЧНЫЙ ПЛАНАРНЫЙ ВАРИКОНД | 2011 |

|

RU2479879C1 |

| Способ изготовления контакта | 1978 |

|

SU750596A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИНИАТЮРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2007 |

|

RU2333576C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2751863C1 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО АККУМУЛИРОВАНИЯ ЭНЕРГИИ | 2007 |

|

RU2460180C2 |

| Электрический контакт микроминиатюрного реле | 1984 |

|

SU1138846A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПАЛЛАДИЯ И ЕГО СПЛАВОВ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ | 2005 |

|

RU2293138C2 |

1, СПОСОБ ИЗРСЯРОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА, включаюций в себя операции пуклевки контакто держателя в месте формированияконтакта и электроискрового ианесения на выпуклую поверхность пуклевки слоя драгоценного металла .или его сплава, о т л и ч а ю щи и с я тем, что, с целью снижения трудоемкости изготовления.и экономии контактного материала, на повер1хность контактодержателя, выполненного из меди или ее сплава, наносят гальваническим путем сплошное покрытие Олова или его сплава, которое в месте формирования контакта удаляют с поверхности контактодержателя, после § чего производят нанесение слоя драго(Л ценного металла или его сплава. оэ О1 О) О)

Изобретение относится к техиоло:гии электроаппаратостроения и может быть использовано при изготовлении электрических контактов для различных миниатюрных коммутсщионных изделий. . Известны способы изготовления электрического контакта, при кото{%1х на поверхность контактодержателя наносят гальваническим путем сплошное покрытие драгоценным металлом или его сплавом, выводы контактов облужй путем окунания сначала во флюс, (Затем в расплавленный припой fl У. Однако при изготовлении электрического контакта этим способом расходуется неоправданно завьваениое . количество драгоценного металла или его сплава, кроме того, технологичес кий процесс локального облуживанняг: расплавленным припоем имеет шсркую трудоемкость. Известны способы изготовления электрического контакта, заключаю(дие ся в электроискровом нанесении на по верхность контактодержателя слоя из драгоценного металла или его сплава С2 и ГЗ . Однако данные способы непригодны для нанесения локальных покрытий драгоценными металлами или их сплавами на миниатюрные контактодержател Известен также способ изготовления электрического контакта, включаю щий операции пуклевки -контактодержателя в месте формирования контакта и электроискрового нанесения, на вылуклую поверхность пуклевки Слоя дра гоценного металла или его сплава С Недостатком известного способа является то что выводы контактодержателей микиаткфных электрических контактов для монтажа под пайку в ра личной радиоэлектронной аппаратуре подвергают, горячему локальному обслу живанию, требуязо ему предварительной пространст нной ориентации контаКтодержателей, что затруднительно при их сложной конфигурации, их выводы подвергают ручному локальному обслуживанию, погружая на заданную .глубину сначала во флюс, затем в расплавленный припой. Такие техноло гичесЯие приемы обладают высокой трудоемкостью. Кроме того, для изготовления койтактодержателей используют дефицитный никелевый сплав нейзильбер. Цель изобретения - снижение трудоемкости изготовления электрического контакта и экономия контактного материала. Указанная цель достигается тем, что согласно способу изготовления электрического контакта включакяцему операции пуклевки контактодержателя В месте формирования контакта и электроискрового нанесения на выпуклую поверхность пуклевки слоя драгоценHdro металла или его сплава, на поверхностьконтактодержателя, выполненного из меди или ее сплава, наносят, гальваническим путем, например в барабанных гальванических установках, сплошное покрытие слоем олова или его сплава, которое в месте формирования контакта удаляют с поверхности контактодеркателя после чего производят нанесение слоя драгоценного металла или его сплава. В месте формирования контакта слой олова или его сплава может быть удалён воздействием электрического разряда. Кроме того, в качестве сплава олова может быть использован сплав олово - висмут, содержащий висмут 0,51 мас.% и олово 99,5-99 мас.%, или .сплав слово - сурьма, содержащий сурьму.0,5-1,5 мас.% и олово 99,598,5.мас.%. Нанесение сплошного гальваничес- кого ПОК1Н1ТИЯ на контактодержатели, .изготовленные из меди или ее сплава, например латуни, производят в высокопроизводительных барабанных г шьванических установках, в барабаны которых контактодержатели погружают и выгружают россыпь(о, удаление оловосодержащего Покрытия из зоны формироваиия контакта на контактодержателе производят в едином технологическом процессе (йе требующем пере:наладки осиасткйгй рабочег о. электрода, при полном отсутствий дополнительиых потерь времени на подготови тельно-заключительные операции) электроискровым методом путем автома тизированиой замены рабочего электрода (медный - для удаления оловосо Яержащего покрытия, из драгоценного металла - для нанесения контактного слоя) и полярности подключения источника постоянного тока, в результате чего значительно снижается трудоемкость изготовления электрического контакта.

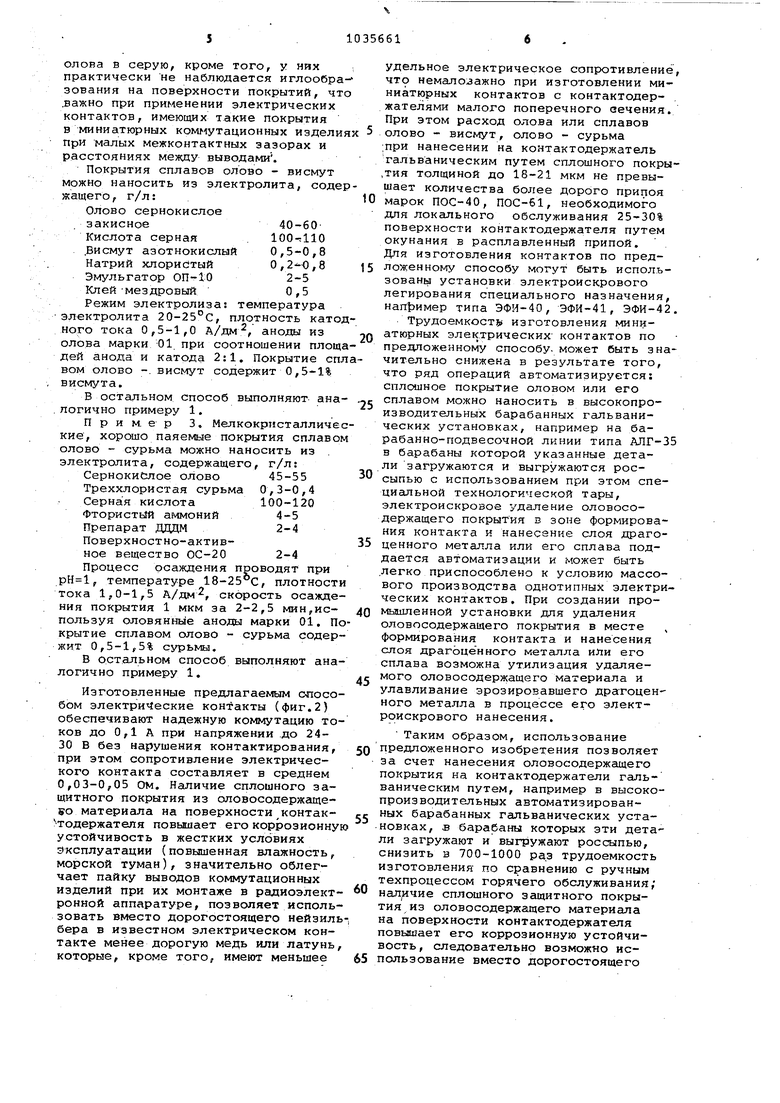

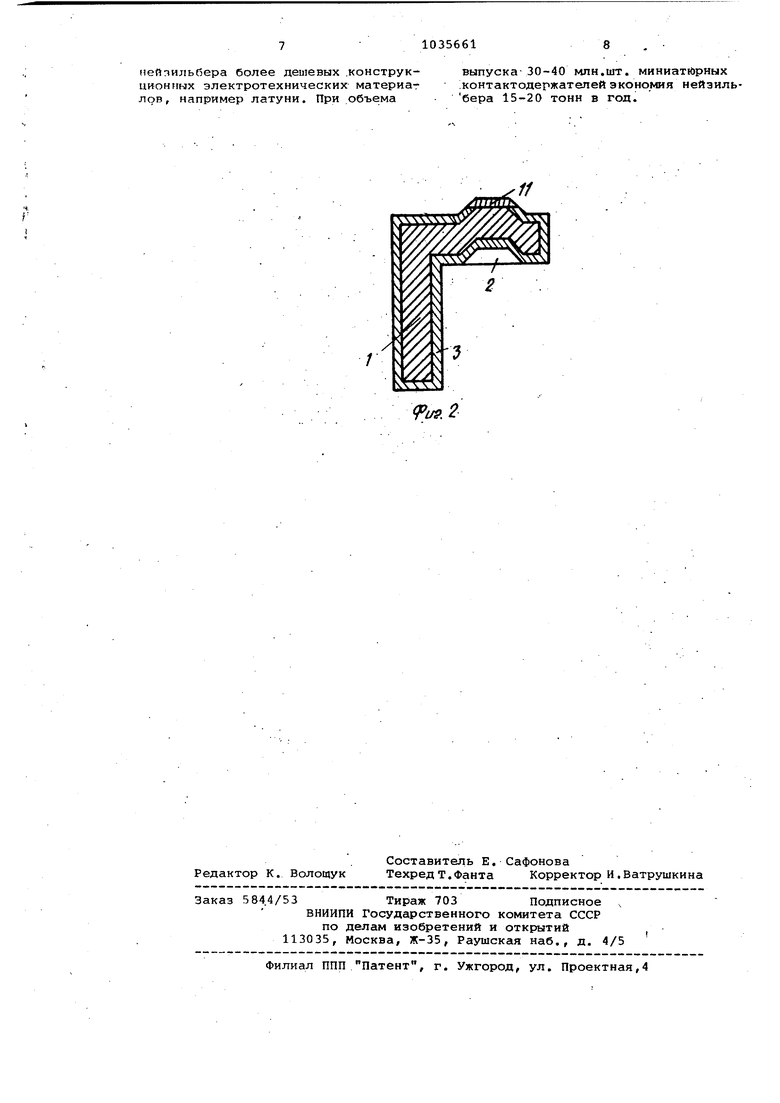

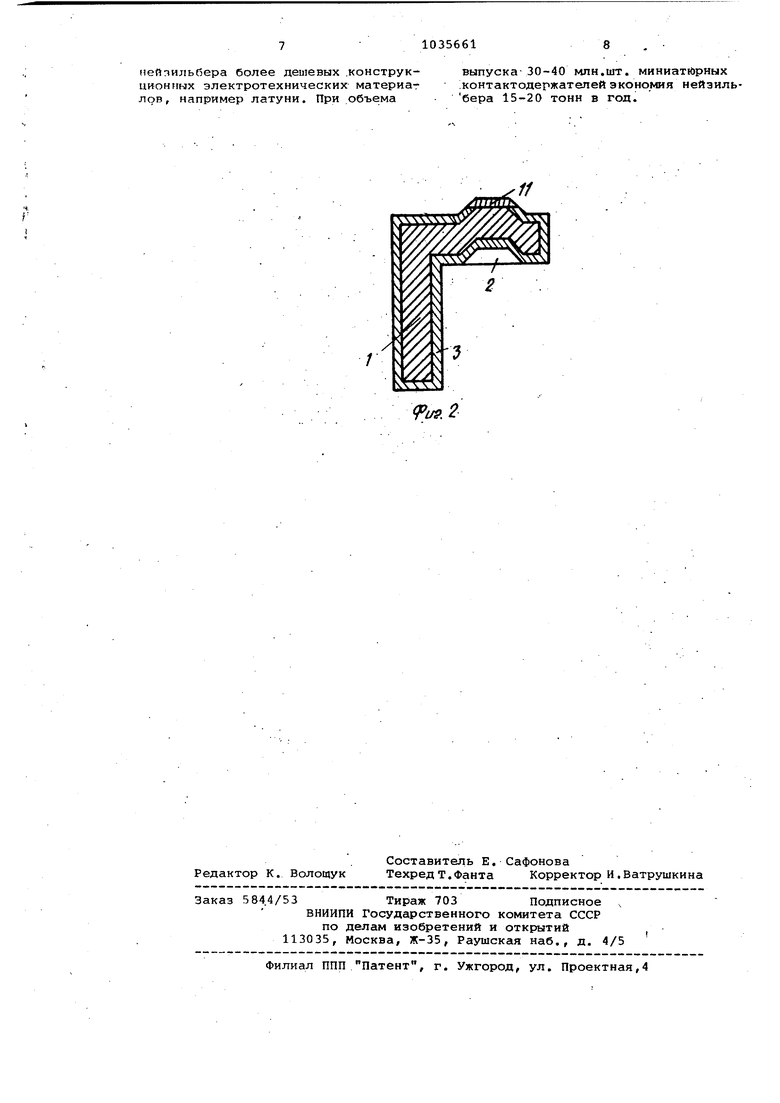

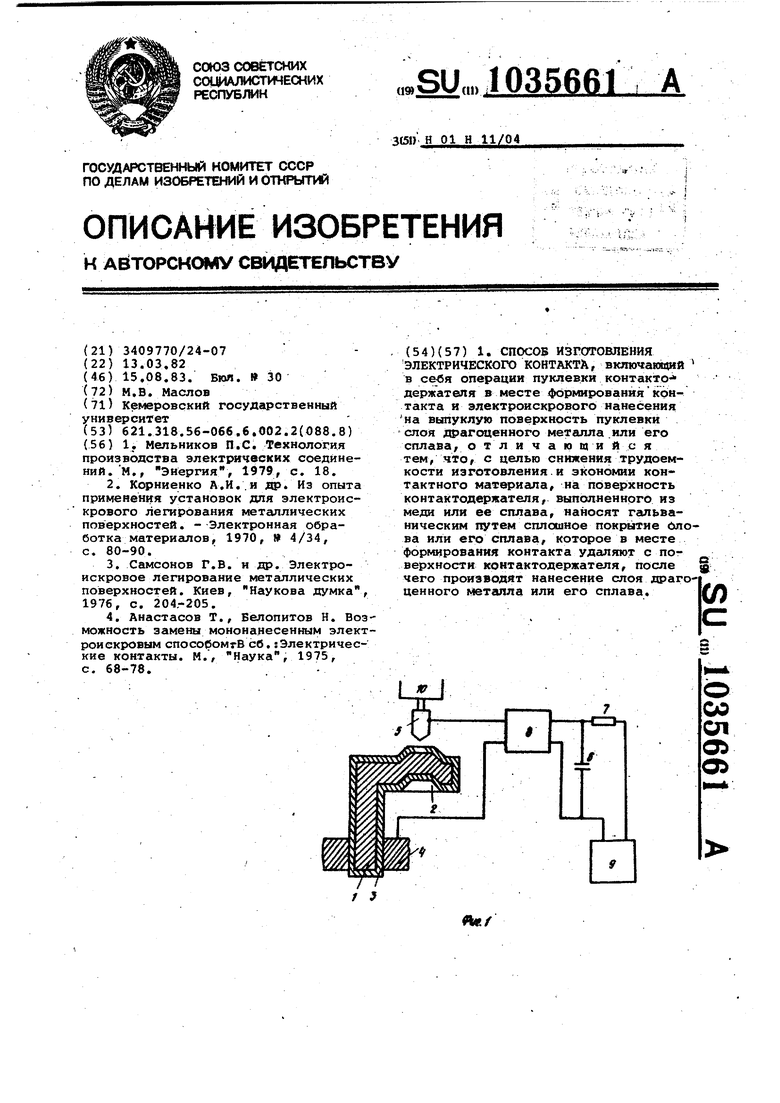

На фиг. I схематично представлен процесс удаления оловосодержащего покрытия из зоны формирования контакта} на фиг. 2 - электрический контакт, изготовленный по предлагаемому способу, разрез.

Пример 1. Из ленточного сортамена латуни марки Л63 на высокопроизводительном штампе - автомате вырубают контактодержатели 1 г-образной формл с одновременным выдавли- ванием в месте фо1 «1рования контакта пуклевки 2, вершина котррой слегка сглажена и образует плоскую площадку .Из готовлен ные конт актодержатели 1 подвергают далее гальванической обработке, на них наносят в высокопроизводительной барабанной гальванической установке сплошное покрытие 3 (толщина 9-12 мкм) оловом из электролита, содержащего, г/л:

Олово сернокислое 40-50 Кислота серная 50-80 Натрий сернокислый 30-50 Препарат оС-202-5

Режим электролиза: температура электролита 20-25 С, плотность катодного тока 14-2 А/дм, скорость осаждения 25-35 мкм/ч, аноды из олова; марки 01..

Устройство для формирования контакта по предложенному способу содержит зажимное приспособление 4, в котором устанавливают контактодержатель 1 с нанесенцьо на него оловосодержащим покрытием 3, электрод 5, закрепленный в элекфодержателе, конденсатор 6, балла стный резйстор 7, переключатель 8 полярности, ис точник 9 постоянного тока, вибратор 10, кинематически связанный с электродом 5. Основу источника 9 постоянного тока составляет однофазный трансформатор с повышенньм рассеиванием, полупроводниковые выпрями- . тели (на фиг. 1 показаны). Разрядный (рабочий) контур устройства состоит из конденсатора 6, бйлластного ре- г зистора 7, электрода 5, KojiTaKTo- . i

держателя 1, подключенных к йс очнику 9 постоянного тока. Коммутация депи разрядного контакта производится вибратором 10. Зажимное приспо;собление 4 осуществляет одновременно крепление контактодержателя 1 на рабочей позиции так, чтобы плоская площадка пуклевки -2 была ориентирована нормальной продольной оси электрода 5, и электричес- кий контакт с ним.

В режиме удаления оловосодержащего покрытия 3 с выпуклой поверхности пуклевки 2 в месте формирования контакта контактодержатель 1 подключают с помощью переключателя 3

5 к положительному полюсу источника 9 1постоянногр тока, а электрод 5 - к отрицательному. Для снятия оловосодержащего покрытия используют заостренный (под углом 120-150) электрод

0 из меди марки Ml в виде стержня диаметром Д.О 2 мм и длиной 15-20 мм. Снятие оловосодержащего покрытия 3 осуществляют при следукяцем режиме: ток короткого замыкания 0,55-0,75 А,

5 напряжение холостого хода 45-55 В, время снятия покрытия толщиной 0,550,75 А, напряжение холостого хода В, время снятия покрытия толщиной 9-12 мкм на площади 3-5 мм в среднем 15-20 с, частота питаю0

щего напряжения на вибраторе 10 100150 Гц.

После удаления оловосодержащего покрытия 3 с места формирования контакта заменяют электрод 5 в электро5додержаТеле на электрод ив драгоценного металла или его сплава, например из серебра марки Ср 999,9, диаметром 1,8 мм и длиной 25 мм и с помощью переключателя 8 подключают

0 контактодержатель 1 к.отрицательному полюсу источника 9 постоянного тока, а электрод 5 - к его положительному полюсу. Нанесение покрытия 11 серебром осуществляют при следующем ре5 жиме: ток короткого замы кания 0/45- , 0,60 А, напряжение холостого хода 30-54 В, время нанесения слоя покрытия толщиной 12-15 мкм в среднем 20-30 с, частота питающего напряжения на вибраторе 10 100-.150 Гц. Замена электрода 5 может осуществляться автоматизированным поворотом двух:местного электродержателя и изме нением полярности подключения источника 9 постоянного тока. Удаление

5 олйвосодержеицего покрытия 3 с выпуклой поверхности пуклевки 2 в месте формирования контакта можно производить механическим путем, например с помощью подпружиненных вращающихся ножей, закрепленных в патроне шпиндельной головки установки на баз« вертикально-сверлильного станка, на ползуне которого закреплен вибратор. Пример 2. Предпочтительным

5 хотя и большей стоимости является нанесение покрытий сплавом олово висмут или олово - сурьма. Зти покрытия по сравнению с покрытием оловом , значительно дольше сохраняет хорошую способность к пайке и, что особенно BcURHo при применении таких покрытий в миниатюрных электрических контактах, их можн эксплуатировать при температурах окружающей среды ниже -140с, так как в этих.покрытиях от-.

5 сутствует переход белой модификации I олова в серую, кроме того, у них практически не наблюдается иглообра зоваиия на поверхности покрытий, чт .важно при применении электрических контактов, имеющих такие покрытия в миниатюрных коммутационных иэдели при малых межконтактных зазорах и расстояниях меяуду выводами . Покрытия сплавов олово - висмут можно наносить из электролита, соде жащего , г/л: Олово сернокислое закисное Кислота серная 0,5-0,8 .Висмут азотнокислый 0,2-0,8 Натрий хлористый Э -1ульгатор ОП-10 КлейМездровый Режим электролиза температура электролита 20-25°С, плотность като ного тока 0,5-1,0 А/дм, аноды из олова марки 01 при соотношении площ дей анода и катода 2:1. Покрытие сп вом олово -. висмут содержит 0,5-1% висмута. В остальном способ выполняют ана .логично примеру 1. Пример 3, Мелкокристалличе кие, хорошо паяемые покрытия сплаво олово - сурьма можно наносить из . электролита, содержащего, г/л: Сернокислое олово 45-55 Треххлористая сурьма 0,3-0,4 100-120 Серная кислота 4-5 ФтористьИ аммоний 2-4 Препарат ДЦДМ Поверхностно-активное вещество ОС-20 Процесс осаждения проводят при , температуре 18-25 С, плотност тока 1,0-1,5 А/дм 2, скорость осажде ния покрытия 1 мкм за 2-2,5 мин,используя оловянные аноды марки 01. П крытие сплавом олово - сурьма содер лсит 0,5-1,5% сурьмы, В остальном способ выполняют ана логично примеру 1. Изготовленные предлагаемым с-посо бом электрические контакты (фиг.2) обеспечивают надежную коммутацию то ков до 0,1 А при напряжении .до 2430 В без нарушения контактирования, при этом сопротивление электрического контакта составляет в среднем 0,03-0,05 ОМ. Наличие сплошного защитного покрытия из оловосодержаще50 материала на поверхности контактодержателя повышает его коррозионну устойчивость в жестких условиях эксплуатации (повышенная влажность, морской туман), значительно облегчает пайку выводов коммутационных изделий при их монтаже в радиоэлект ронной аппаратуре, позволяет исполь зовать вместо дорогостоящего нейзил бера в известном электрическом контакте менее дорогую медь или латунь которые, кроме того, имеют меньшее удельное электрическое сопротивление, что немаловажно при изготовлении миниатюрных контактов с контактодержателями малого поперечного сечения. При этом расход олова или сплавов олово - висмут, олово - сурьма при нанесении на контактодержатель гальваническим путем сплошного покрытия толщиной до 18-21 мкм не превышает количества более дорого припоя марок ПОС-40, ПОС-61, необходимого для локального обслуживания 25-30% поверхности контактодержателя путем окунания в расплавленный припой. Для изготовления контактов по предложенному способу могут быть использованы установки электроискрового легирования специального назначения, напЬимер типа ЭФИ-40, ЭФИ-41, ЭФИ-42. Трудоемкост5 изготовления миниатюрных электрических контактов по предложенному способу, может быть значительно снижена в результате того, что ряд операций автоматизируется: сплошное покрытие оловом или его сплавом можно наносить в высокопроизводительных барабанных гальванических установках, например на барабанно-подвесочной линии типа АЛГ-35 в барабаны которой указанные детали загружаются и выгружаются россыпью с использованием при этом специальной технологической тары, электроискровое удаление оловосодержащего покрытия в зоне формирования контакта и нанесение слоя драгоценного металла или его сплава поддается автоматизации и может быть .легко приспособлено к условию массового производства однотипных электрических контактов. При создании промышленной установки для удаления оловосодержащего покрытия в месте , формирования контакта и нанесения слоя драгоценного металла или его сплава возможна утилизация удаляемого оловосодержащего материала и улавливание эрозировавшего драгоценного металла в процессе его электроискрового нанесения. Таким образом, использование предложенного изобретения позволяет за счет нанесения оловосодержащего покрытия на контактодержатели гальваническим путем, например в высокопроизводительных автоматизированных барабанных гальванических установках, в барабаны которых эти детали загружают и выгружают россыпью, снизить в 700-1000 раз трудоемкость изготовления по сравнению с ручным техпроцессом горячего обслуживания; наличие сплошного защитного покрытия из оловосодержащего материала на поверхности контактодержателя повышает его коррозионную устойчивость , следовательно возможно использование вместо дорогостоящего

пеПпильбера более дешевых .конструкционных электротехнических материат лов, например латуни. При объема

выпуска 30-40 млн.шт. миниатюрных ;контактодержатепей экономия нейэильбера 15-20 тонн в год.

//. 2

| I, Мельников П.С, Технология производства электрических соединений, м,, Энергия, 1979, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Из опыта применения установок для электроискрового легирования металлических поверхностей | |||

| - Электронная обработка материалов, 1970, 4/34, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Электроискровое легирование металлических поверхностей | |||

| Киев, Наукова думка, 1976, с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Возможность замены мононанесенным электроискровым способомгВ сб.: ЭлектричесНаука, 1975, кие контакты | |||

| М., с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

Авторы

Даты

1983-08-15—Публикация

1982-03-13—Подача